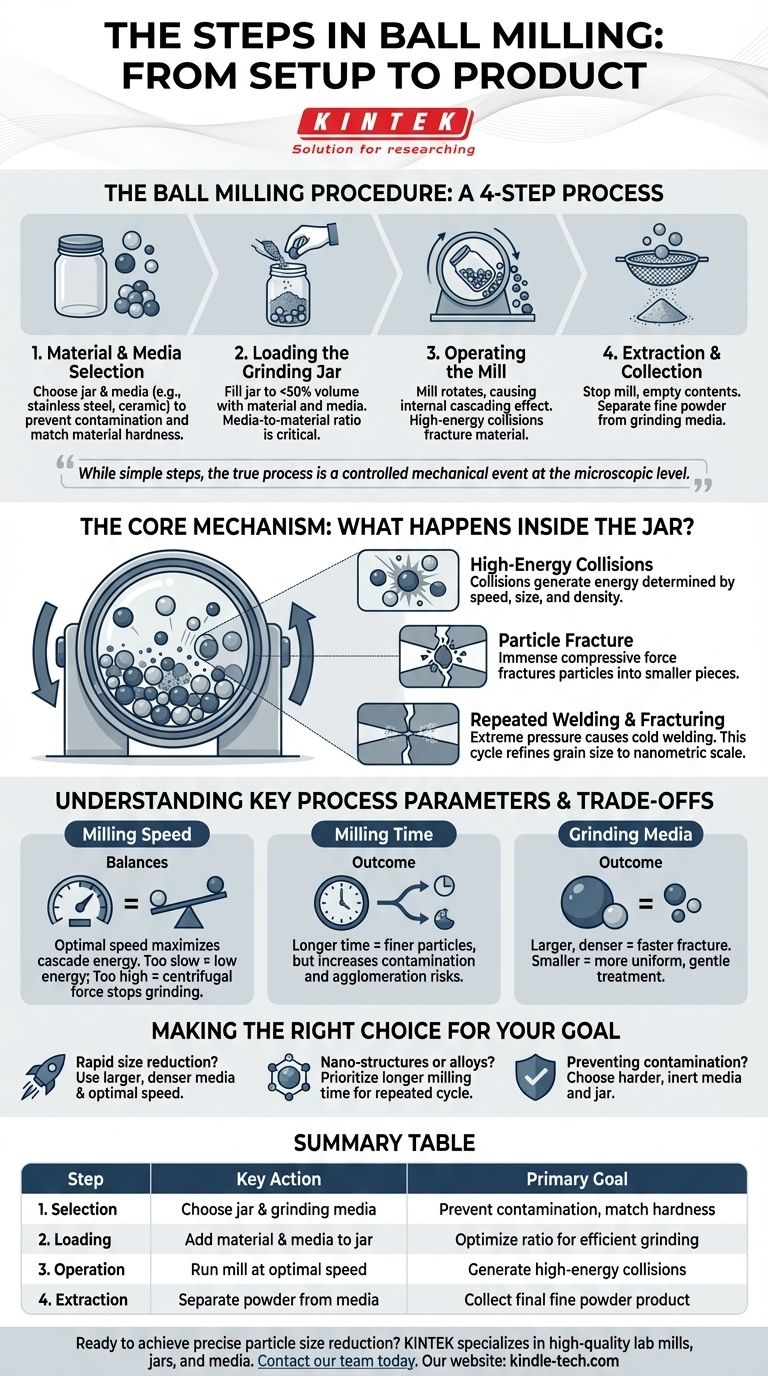

Na prática, a moagem de bolas é um processo mecânico de quatro etapas. Começa com a seleção do jarro de moagem e dos meios de moagem apropriados, seguido pelo carregamento do material a ser moído. O moinho é então operado por uma duração específica, fazendo com que os meios de moagem pulverizem o material. Finalmente, o pó fino resultante é separado dos meios de moagem e coletado.

Embora o procedimento de moagem de bolas possa ser dividido em etapas simples, o verdadeiro processo ocorre em nível microscópico. É um evento mecânico controlado onde colisões de alta energia fraturam e soldam a frio repetidamente as partículas, alterando fundamentalmente seu tamanho e estrutura.

O Procedimento de Moagem de Bolas: Da Configuração ao Produto

As etapas operacionais são diretas, mas cada uma serve para controlar o ambiente energético dentro do jarro de moagem.

Etapa 1: Seleção de Material e Meios

A primeira etapa é preparar o equipamento. Isso envolve a escolha de um jarro de moagem e meios de moagem (como bolas).

Para evitar a contaminação da amostra, o jarro e as bolas são frequentemente feitos do mesmo material, que deve ser mais duro que o material a ser moído. Opções comuns incluem aço inoxidável, carboneto de tungstênio ou cerâmica.

Etapa 2: Carregamento do Jarro de Moagem

O material a ser moído é colocado dentro do jarro junto com os meios de moagem. A proporção de meios para material é um parâmetro crítico que dita a eficiência do processo.

O jarro é tipicamente preenchido com menos da metade de seu volume para permitir espaço adequado para os meios se moverem e criarem impactos.

Etapa 3: Operação do Moinho

O jarro selado é colocado em um moinho, que o gira em torno de um eixo horizontal. À medida que o jarro gira, as bolas são levantadas pela lateral do jarro e então caem em cascata, atingindo o material.

Este efeito de cascata interna é o cerne do processo de moagem, pois gera a energia mecânica necessária para alterar o material.

Etapa 4: Extração e Coleta

Após operar o moinho pelo tempo designado, o processo é interrompido. O conteúdo do jarro é esvaziado, e o produto em pó fino é separado dos meios de moagem maiores, tipicamente usando uma peneira.

O Mecanismo Central: O Que Acontece Dentro do Jarro?

Compreender o procedimento é apenas metade da história. O verdadeiro valor vem de entender os eventos físicos que o procedimento possibilita. Todas as mudanças estruturais que ocorrem são um resultado direto da energia mecânica.

Colisões de Alta Energia

À medida que o jarro gira, as bolas de moagem estão constantemente colidindo umas com as outras, com a parede do jarro e com as partículas de material presas entre elas. Cada colisão é um evento de impacto de alta energia.

A energia desses impactos é determinada pela velocidade de rotação do moinho, pelo tamanho e densidade das bolas de moagem e pelo nível de preenchimento do jarro.

Fratura de Partículas

Durante uma colisão, uma partícula de material é presa entre duas superfícies (por exemplo, duas bolas ou uma bola e a parede do jarro). A imensa força compressiva faz com que a partícula frature, quebrando-a em pedaços menores.

Soldagem e Fratura Repetidas

Simultaneamente, a pressão extrema pode fazer com que as superfícies fraturadas se fundam instantaneamente novamente em um processo conhecido como soldagem a frio.

Este ciclo de soldagem e fratura repetidas é o mecanismo chave para o refinamento do tamanho de grão. Ele transforma partículas grandes em uma agregação de grãos muito menores, de tamanho nanométrico.

Compreendendo os Principais Parâmetros do Processo e Compromissos

O resultado da moagem de bolas não é garantido. Ele é altamente dependente dos parâmetros que você escolhe, cada um envolvendo um compromisso específico.

Velocidade de Moagem: Encontrando o Equilíbrio

A velocidade de rotação do moinho é crítica. Se a velocidade for muito baixa, as bolas simplesmente deslizarão umas contra as outras com baixa energia.

Se a velocidade for muito alta, a força centrífuga prenderá as bolas na parede externa do jarro, impedindo o efeito de cascata e interrompendo completamente a ação de moagem. A velocidade ótima maximiza a energia da cascata.

Tempo de Moagem: Uma Faca de Dois Gumes

Tempos de moagem mais longos geralmente levam a partículas mais finas. No entanto, o tempo excessivo aumenta o risco de contaminação pelo desgaste do jarro e das bolas.

Também pode levar a efeitos indesejados como a aglomeração de partículas, onde os pós finos começam a se agrupar novamente devido às forças de superfície.

Meios de Moagem: Tamanho e Densidade

Bolas maiores e mais densas criam impactos de maior energia, levando a uma fratura mais rápida. No entanto, elas também resultam em menos pontos de impacto totais dentro do jarro.

Bolas menores criam um número maior de impactos menos energéticos, o que pode ser benéfico para processos que exigem um tratamento mais uniforme e suave.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico dita como você deve abordar o processo.

- Se o seu foco principal é a redução rápida do tamanho de partículas: Use meios de moagem maiores e mais densos e opere na velocidade de cascata ideal para maximizar a energia de fratura em cada colisão.

- Se o seu foco principal é criar materiais ou ligas nanoestruturados: Priorize um tempo de moagem mais longo para garantir que o ciclo repetido de fratura e soldagem a frio esteja totalmente estabelecido, refinando a estrutura interna do grão.

- Se o seu foco principal é prevenir a contaminação do produto: Escolha meios de moagem e um jarro feitos de um material significativamente mais duro que sua amostra e quimicamente inerte.

Ao entender essas etapas como uma forma de controlar as forças mecânicas subjacentes, você pode passar de simplesmente seguir um procedimento para projetar um processo de forma inteligente.

Tabela Resumo:

| Etapa | Ação Chave | Objetivo Principal |

|---|---|---|

| 1. Seleção | Escolher jarro e meios de moagem | Prevenir contaminação, corresponder à dureza do material |

| 2. Carregamento | Adicionar material e meios ao jarro | Otimizar a proporção meios-material para moagem eficiente |

| 3. Operação | Operar o moinho na velocidade ótima | Gerar colisões de alta energia para fratura |

| 4. Extração | Separar pó dos meios | Coletar o produto final em pó fino |

Pronto para alcançar a redução precisa do tamanho de partículas em seu laboratório? O equipamento de moagem de bolas certo é crítico para controlar as forças mecânicas que fraturam e refinam seus materiais. Na KINTEK, somos especialistas em moinhos de laboratório de alta qualidade, jarros de moagem e meios adaptados à sua aplicação específica — seja para redução rápida de tamanho, nanoestruturação ou processamento livre de contaminação. Nossos especialistas podem ajudá-lo a selecionar a configuração perfeita para maximizar seus resultados. Entre em contato com nossa equipe hoje para discutir suas necessidades de moagem de bolas e otimizar seu processo!

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

- Máquina Trituradora de Plástico Potente

As pessoas também perguntam

- Como um moinho de bolas planetário aprimora a atividade eletrocatalítica do La0.6Sr0.4CoO3-δ? Aumente o Desempenho do seu Catalisador

- Qual o papel de um moinho de bolas planetário na SHS? Otimize a Ativação de Pós para uma Síntese Superior de Ligas

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de CaO dopado com zircônio? Otimizar a Estabilidade do Material

- Como um moinho de bolas planetário de alta energia contribui para a preparação top-down de materiais em camadas? Otimizar o Rendimento

- Por que um moinho de bolas planetário de alta energia é preferido à fundição tradicional para HEAs nanocristalinos?