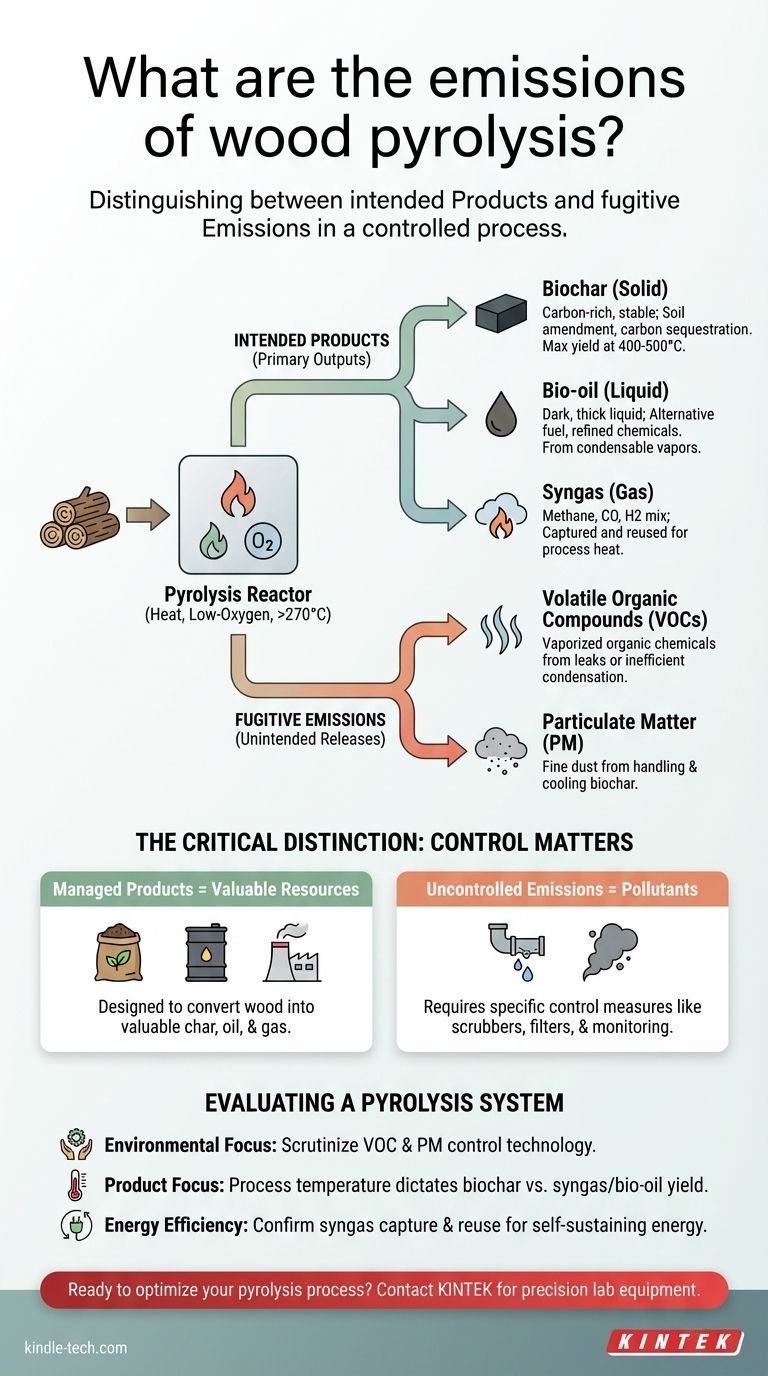

Na prática, a pirólise de madeira produz três saídas primárias: biochar (um sólido), bio-óleo (um líquido) e syngas (um gás). Estes são os produtos pretendidos e valiosos do processo. No entanto, o termo "emissões" também inclui liberações não intencionais ou fugitivas de poluentes como compostos orgânicos voláteis (COVs) e material particulado, que devem ser gerenciados por um sistema devidamente projetado.

A distinção central a ser compreendida é entre os produtos desejados da pirólise e as emissões não intencionais. Embora o processo seja projetado para converter madeira em carvão, óleo e gás valiosos, ele também pode liberar poluentes se não for equipado com tecnologias eficazes de controle e captura.

Compreendendo as Saídas Primárias da Pirólise

A pirólise de madeira é um processo termoquímico que decompõe a madeira em altas temperaturas (tipicamente acima de 270°C) em um ambiente com baixo teor de oxigênio. Essa decomposição controlada produz três fluxos de produtos distintos, em vez de apenas cinzas da queima.

O Produto Sólido: Biochar

O biochar é o sólido estável e rico em carbono que permanece após a pirólise. É análogo ao carvão vegetal, mas é frequentemente produzido com objetivos agrícolas ou ambientais específicos em mente.

O rendimento do biochar é altamente dependente da temperatura. Temperaturas de processo mais baixas, geralmente na faixa de 400–500°C, maximizam a produção deste material sólido. Seus usos primários incluem emenda do solo, sequestro de carbono e como matéria-prima para carvão ativado.

O Produto Líquido: Bio-óleo

À medida que a madeira se decompõe, uma mistura complexa de vapores condensáveis é produzida. Quando resfriados, esses vapores formam um líquido escuro e espesso conhecido como bio-óleo ou óleo de pirólise.

Esta fração líquida contém água, vinagre de madeira, alcatrões e centenas de compostos orgânicos. Pode ser usada como combustível alternativo para caldeiras ou refinada para produzir combustíveis de transporte e produtos químicos especiais.

O Produto Gasoso: Syngas

A terceira saída é um fluxo de gases não condensáveis, coletivamente conhecidos como gás de síntese ou syngas.

Essa mistura de gases consiste principalmente em metano, dióxido de carbono, monóxido de carbono e hidrogênio. Na maioria das plantas de pirólise modernas, esse syngas não é liberado, mas é capturado e usado para fornecer o calor necessário para o próprio processo de pirólise, criando um ciclo de energia parcialmente autossustentável.

A Distinção Crítica: Produtos vs. Emissões Fugitivas

Um sistema de pirólise bem projetado é feito para capturar os três produtos primários de forma limpa. No entanto, "emissões" em um contexto ambiental refere-se a qualquer substância liberada na atmosfera, o que requer medidas de controle específicas.

Compostos Orgânicos Voláteis (COVs)

O processo gera COVs, que são produtos químicos orgânicos que podem vaporizar no ar. Se o sistema tiver vazamentos ou um processo de condensação ineficiente para o bio-óleo, esses compostos podem escapar.

Material Particulado

O material particulado (poeira fina) pode se tornar uma fonte de emissão, particularmente durante o manuseio, resfriamento e transporte do biochar acabado. Sistemas eficazes de filtração e gerenciamento de poeira são necessários para evitar sua liberação.

Subprodutos do Processo

Gases como dióxido de carbono e vapor de água são subprodutos inerentes às reações químicas que ocorrem durante a pirólise. Embora a água seja inofensiva, o gerenciamento de CO2 é uma parte fundamental da pegada de carbono geral do sistema.

Compreendendo as Compensações

Avaliar um sistema de pirólise requer olhar além de suas saídas pretendidas e avaliar como ele gerencia toda a sua pegada operacional. A sustentabilidade da tecnologia é definida por sua eficiência e sua capacidade de controlar as emissões.

O Mito das "Emissões Zero"

Nenhum processo industrial é verdadeiramente livre de emissões. O objetivo de uma planta de pirólise moderna é minimizar e controlar as emissões fugitivas por meio de engenharia robusta, não eliminá-las completamente. O desempenho ambiental de um sistema é um resultado direto da qualidade de seu projeto.

O Papel Central dos Sistemas de Controle

Para ser considerada ambientalmente correta, uma planta de pirólise deve ter um sistema eficaz de controle de emissões. Isso inclui componentes como lavadores, filtros e equipamentos de monitoramento contínuo para capturar poluentes potenciais antes que sejam liberados.

Como as Condições do Processo Ditam as Saídas

Os operadores podem influenciar a proporção do produto ajustando a temperatura do processo. Temperaturas mais altas (acima de 700°C) favorecem a produção de syngas e bio-óleo, enquanto temperaturas mais baixas (400-500°C) maximizam o rendimento de biochar. Essa escolha tem efeitos significativos a jusante tanto na economia quanto no perfil de emissões da operação.

Avaliando um Sistema de Pirólise

Para avaliar o verdadeiro impacto ambiental de uma operação de pirólise de madeira, você deve analisar o sistema completo, desde a entrada da matéria-prima até o gerenciamento de todas as saídas.

- Se o seu foco principal é a conformidade ambiental: Examine o projeto dos sistemas de controle de emissões, especificamente a tecnologia usada para gerenciar COVs e material particulado.

- Se o seu foco principal é maximizar um produto específico: Entenda que a temperatura do processo é a variável chave que determina o rendimento de biochar, bio-óleo ou syngas.

- Se o seu foco principal é a eficiência energética: Confirme que o sistema captura e reutiliza seu próprio syngas para alimentar o processo, o que reduz significativamente a demanda de energia externa.

Em última análise, as emissões de um sistema de pirólise são um reflexo direto de sua qualidade de engenharia e disciplina operacional.

Tabela Resumo:

| Emissão/Produto | Tipo | Características Principais | Gerenciamento/Uso |

|---|---|---|---|

| Biochar | Produto Sólido | Sólido rico em carbono, estável; rendimento maximizado a 400-500°C | Emenda do solo, sequestro de carbono, carvão ativado |

| Bio-óleo | Produto Líquido | Líquido escuro e espesso de vapores condensados; contém água, alcatrões e orgânicos | Combustível para caldeiras, refinado para produtos químicos/combustíveis de transporte |

| Syngas | Produto Gasoso | Mistura de metano, CO, CO2, H2; não condensável | Capturado e reutilizado para aquecer o processo de pirólise |

| COVs | Emissão Fugitiva | Químicos orgânicos que vaporizam; liberados por vazamentos ou condensação ineficiente | Controlados com lavadores, filtros e sistemas de monitoramento |

| Material Particulado | Emissão Fugitiva | Poeira fina do manuseio e resfriamento do biochar | Gerenciado com sistemas de controle de poeira e filtração |

Pronto para otimizar seu processo de pirólise com equipamentos de precisão? Na KINTEK, somos especializados em equipamentos de laboratório de alta qualidade e consumíveis adaptados para pesquisa e desenvolvimento de pirólise. Se você está focado em maximizar o rendimento do biochar, refinar o bio-óleo ou garantir a conformidade ambiental com controle avançado de emissões, nossas soluções o ajudam a alcançar resultados eficientes e confiáveis. Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades de pirólise do seu laboratório e impulsionar seus objetivos de sustentabilidade!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza