As principais desvantagens de um molde de duas placas são suas opções restritivas de alimentação e os desafios significativos que ele cria para layouts de múltiplas cavidades. Como o ponto de injeção deve estar localizado na linha de partição do molde, isso limita a liberdade de design, pode criar imperfeições cosméticas na peça e dificulta o alcance de um fluxo de plástico equilibrado em múltiplas cavidades.

Embora valorizado por sua simplicidade e menor custo inicial, o design de um molde de duas placas é inerentemente inflexível. Essa simplicidade vem com o custo do controle sobre a localização do ponto de injeção e a eficiência do canal de injeção, o que pode comprometer a qualidade da peça e a consistência da produção, especialmente em aplicações complexas.

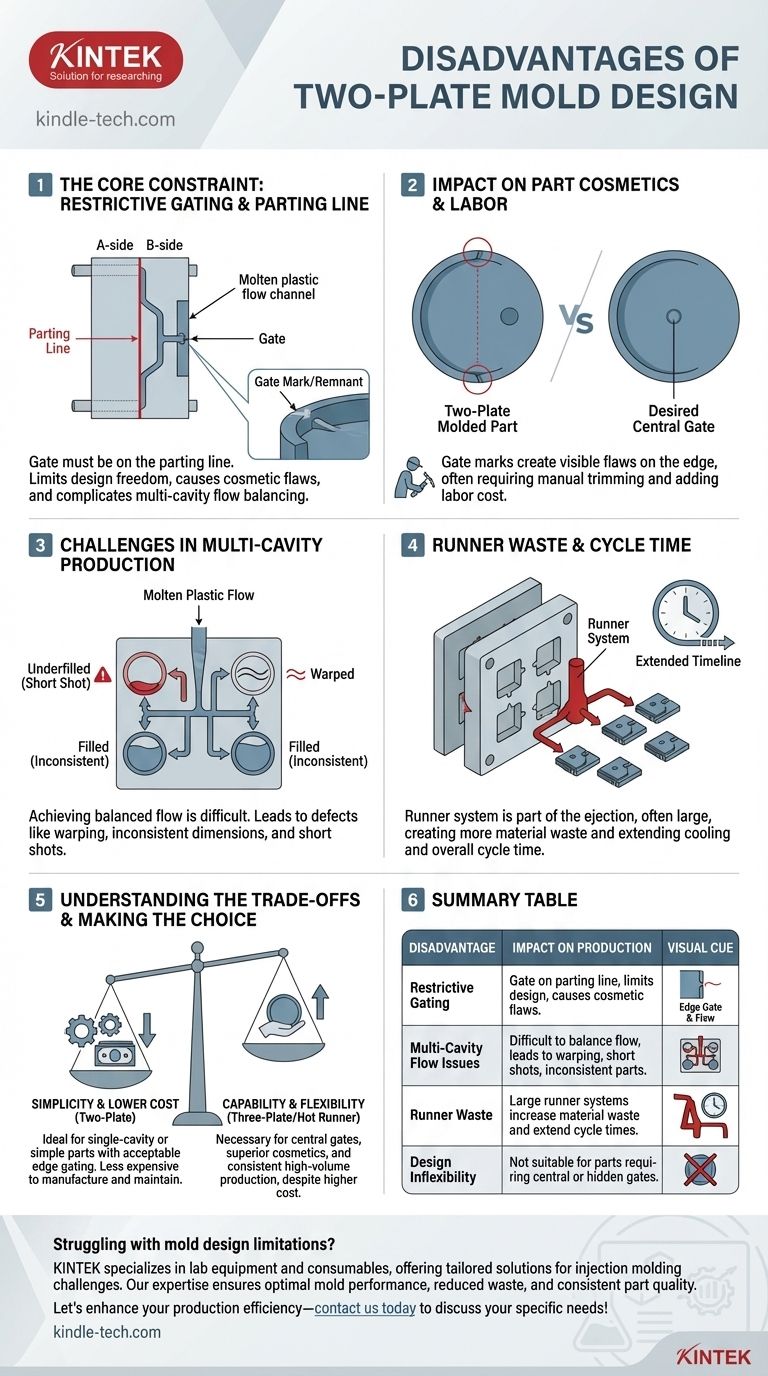

A Restrição Principal: Alimentação e a Linha de Partição

Um molde de duas placas é a forma mais básica de molde de injeção, consistindo em duas placas principais, o lado A e o lado B, que se encontram em uma única linha de partição. A simplicidade deste design é sua maior força e a fonte de suas principais limitações.

A Localização Inflexível do Ponto de Injeção

Em um molde de duas placas, o canal que permite que o plástico fundido entre na cavidade da peça, conhecido como ponto de injeção, deve estar localizado diretamente nesta linha de partição.

Isso significa que o ponto de injeção só pode ser colocado no perímetro externo ou na borda da peça moldada. Não há liberdade de design para colocar o ponto de injeção no centro ou em uma superfície não visível, longe da borda.

Impacto na Estética da Peça

O ponto onde o ponto de injeção se conecta à peça deixa uma pequena marca ou resíduo após ser removido.

Como um molde de duas placas força essa marca do ponto de injeção para a borda da peça, isso pode criar uma falha estética. Isso geralmente requer uma operação secundária de corte manual, o que adiciona custo de mão de obra e tempo ao processo de fabricação.

Desafios na Produção de Múltiplas Cavidades

Essas limitações são amplificadas ao produzir várias peças em um único ciclo (um molde de múltiplas cavidades). O sistema de canais de injeção, que distribui o plástico para cada cavidade, também está confinado à linha de partição.

Dificuldade em Equilibrar o Fluxo

Em um layout de múltiplas cavidades, alcançar um fluxo equilibrado — onde todas as cavidades são preenchidas ao mesmo tempo e pressão — é um desafio crítico de design.

Com os canais de injeção restritos à linha de partição, o caminho para algumas cavidades é frequentemente mais longo do que para outras. Esse desequilíbrio pode causar uma série de defeitos de moldagem, incluindo empenamento, dimensões inconsistentes e injeções curtas (peças incompletas).

Desperdício de Canal de Injeção e Tempo de Ciclo

O sistema de canais de injeção é ejetado do molde junto com as peças após cada ciclo.

Em um design de duas placas, especialmente com múltiplas cavidades, este canal de injeção pode ser grande e complexo. Isso não apenas cria mais material desperdiçado, mas também pode estender o tempo de resfriamento necessário, aumentando assim o tempo total do ciclo de produção.

Compreendendo as Trocas

A decisão de usar um molde de duas placas é uma troca clássica de engenharia entre simplicidade e capacidade. Suas limitações não o tornam uma escolha ruim, mas devem ser ponderadas em relação aos requisitos específicos do projeto.

Onde a Simplicidade Vence

Para moldes de cavidade única, ou para peças onde um ponto de injeção na borda é cosmeticamente e funcionalmente aceitável, o design de duas placas é ideal. Sua construção é mais simples, tornando-o menos caro para fabricar e mais fácil de manter do que alternativas mais complexas.

O Custo da Inflexibilidade

Se sua peça requer um ponto de injeção central por integridade estrutural ou razões estéticas (por exemplo, um ponto de injeção pontual em uma peça redonda), um molde de duas placas simplesmente não é uma opção viável. O design não permite isso.

A Alternativa do Molde de Três Placas

A principal alternativa é um molde de três placas. Ao introduzir uma terceira placa e uma segunda linha de partição, este design permite que o ponto de injeção seja localizado em quase qualquer lugar na superfície da peça. Isso resolve os problemas estéticos e de fluxo, mas tem o custo de maior complexidade e despesa do molde.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tipo de molde correto requer o alinhamento das capacidades do design com as prioridades do seu projeto.

- Se seu foco principal é minimizar o custo inicial de ferramental: Um molde de duas placas é frequentemente a escolha mais econômica, especialmente para peças mais simples onde a alimentação pela borda é aceitável.

- Se seu foco principal é uma estética superior da peça: Um molde de três placas ou de câmara quente é necessário para posicionar o ponto de injeção em uma superfície não visível, longe da linha de partição.

- Se seu foco principal é uma produção consistente e de alto volume: Pondere cuidadosamente os desafios de balanceamento de fluxo de um design de duas placas; um molde mais complexo geralmente oferece melhor consistência peça a peça e pode se mostrar mais econômico a longo prazo.

Compreender essas trocas fundamentais permite que você selecione um design de molde que se alinhe com os requisitos funcionais, estéticos e de produção específicos da sua peça.

Tabela Resumo:

| Desvantagem | Impacto na Produção |

|---|---|

| Alimentação Restritiva | O ponto de injeção deve estar na linha de partição, limitando a liberdade de design e causando falhas estéticas. |

| Problemas de Fluxo em Múltiplas Cavidades | Dificuldade em equilibrar o fluxo de plástico, levando a empenamento, injeções curtas e peças inconsistentes. |

| Desperdício de Canal de Injeção | Grandes sistemas de canais de injeção aumentam o desperdício de material e estendem os tempos de ciclo. |

| Inflexibilidade de Design | Não é adequado para peças que exigem pontos de injeção centrais ou ocultos. |

Com dificuldades nas limitações do design de moldes? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções personalizadas para desafios de moldagem por injeção. Nossa experiência garante o desempenho ideal do molde, redução de desperdício e qualidade consistente das peças. Vamos aprimorar sua eficiência de produção — entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Molde de Prensa Infravermelha de Laboratório Sem Desmoldagem para Aplicações Laboratoriais

- Máquina Vulcanizadora de Borracha Prensas Vulcanizadoras de Placa para Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon para Haste de Recuperação de Agitador de PTFE

As pessoas também perguntam

- Qual é a função dos moldes de alta pressão para pós de cobre nanoestruturados? Alcançar Densificação de Alta Pureza

- Para que servem os moldes? Desbloqueando a Produção em Massa de Peças de Precisão

- O que é um molde de prensagem? A Ferramenta de Precisão para Moldar Pós em Pastilhas Sólidas

- Como uma máquina de Prensagem Isostática a Quente (HIP) melhora as ligas AlFeTiCrZnCu? Alcançando 10 GPa de Dureza e Densidade Máxima

- O que é um molde na manufatura? Desbloqueie a Produção em Massa com Ferramentas de Precisão