Em última análise, as desvantagens da nitretação decorrem da sua especificidade e do tempo de processamento mais lento em comparação com o método de cementação mais versátil. Embora a nitretação se destaque na produção de superfícies extremamente duras e dimensionalmente estáveis, ela é restrita a certos aços ligados, atinge uma profundidade de camada mais rasa e pode ser um processo mais demorado e caro para muitas aplicações comuns.

A escolha entre nitretação e cementação é um clássico compromisso de engenharia. A nitretação proporciona dureza superior e distorção mínima para materiais específicos, enquanto a cementação oferece maior profundidade de camada e flexibilidade para uma gama mais ampla de aços de baixo carbono.

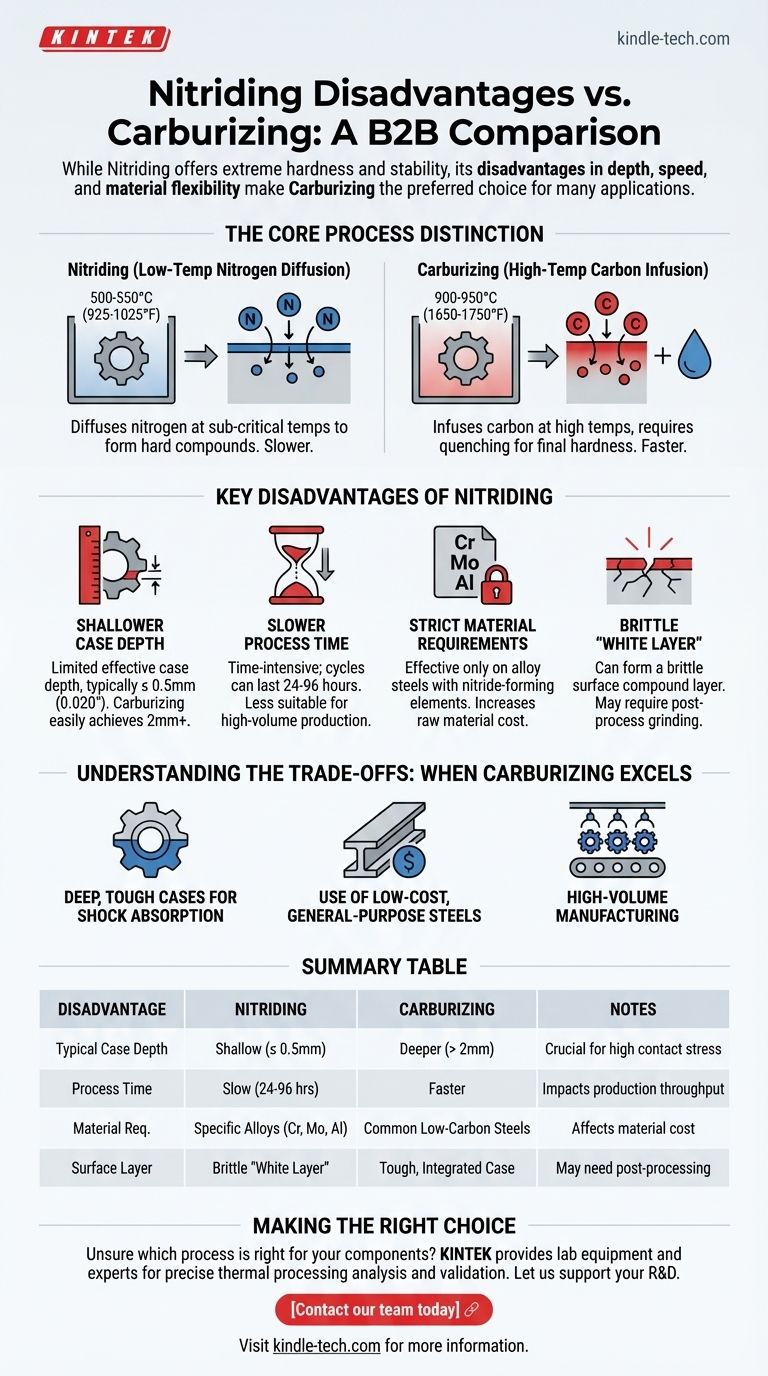

A Distinção Fundamental do Processo

Para entender as desvantagens, é crucial primeiro reconhecer a diferença fundamental na forma como esses dois processos funcionam. Eles não são intercambiáveis; eles alcançam o endurecimento da superfície através de mecanismos inteiramente diferentes.

Nitretação: Difusão de Nitrogênio a Baixa Temperatura

A nitretação é um processo de difusão realizado em temperaturas subcríticas (tipicamente 500-550°C ou 925-1025°F). Nessa temperatura, os átomos de nitrogênio são difundidos na superfície do aço, onde reagem com elementos de liga específicos para formar compostos de nitreto extremamente duros.

Cementação: Infusão de Carbono a Alta Temperatura

A cementação é realizada em temperaturas muito mais altas (900-950°C ou 1650-1750°F). O carbono é infundido na superfície de um aço de baixo carbono, criando uma "camada" de alto carbono. Esta peça deve então ser temperada e revenida para desenvolver sua dureza e propriedades finais.

Principais Desvantagens da Nitretação

Embora sua natureza de baixa temperatura ofereça benefícios, ela também introduz várias limitações quando comparada diretamente com a cementação.

Profundidade de Camada Mais Rasa

A desvantagem mais significativa é a profundidade de camada efetiva limitada da nitretação. O processo é inerentemente lento, e alcançar camadas profundas é frequentemente impraticável, geralmente limitado a cerca de 0,5 mm (0,020").

A cementação, em contraste, pode produzir de forma fácil e econômica camadas muito mais profundas, muitas vezes excedendo 2 mm (0,080"), o que é essencial para componentes sob alta tensão de contato ou que requerem remoção significativa de material após o tratamento.

Tempo de Processo Mais Lento

A nitretação é um processo intensivo em tempo. Um ciclo típico pode durar de 24 a 96 horas para atingir até mesmo uma profundidade de camada modesta.

Essa taxa de difusão lenta a torna menos adequada para produção de alto volume onde o rendimento rápido é uma preocupação primária. Os ciclos de cementação são geralmente muito mais curtos para uma camada comparável ou mais profunda.

Requisitos Estritos de Material

A nitretação só é eficaz em aços que contenham elementos de liga formadores de nitreto como cromo, molibdênio, alumínio e vanádio. Aços simples de baixo carbono não respondem bem ao processo.

Essa restrição de material aumenta o custo da matéria-prima e limita a aplicação da nitretação. A cementação funciona excelentemente em aços de baixo carbono e ligados comuns e baratos.

Potencial para uma "Camada Branca" Frágil

O processo de nitretação pode formar uma fina camada de composto na superfície, conhecida como "camada branca". Embora muito dura, essa camada pode ser extremamente frágil e pode precisar ser removida por retificação para aplicações sensíveis a rachaduras ou lascamento.

O controle da formação dessa camada requer controle preciso do processo, adicionando complexidade e custo potencial.

Entendendo os Compromissos: Quando a Cementação se Destaca

As desvantagens da nitretação destacam os cenários específicos em que a cementação é a escolha mais prática e eficaz.

Quando Camadas Profundas e Resistentes São Necessárias

A cementação cria uma camada de aço de alto carbono sobre um núcleo macio e dúctil de baixo carbono. Após a têmpera, isso resulta em um componente com uma superfície dura e resistente ao desgaste e um núcleo resistente capaz de absorver cargas de choque sem fraturar.

Para Aços de Baixo Custo e Uso Geral

A capacidade de usar aços simples de baixo carbono e baratos é uma grande vantagem da cementação. Permite que os engenheiros projetem peças econômicas que ainda atendam aos requisitos exigentes de dureza superficial.

Para Fabricação de Alto Volume

Devido aos seus tempos de ciclo mais rápidos para atingir profundidades de camada significativas, a cementação é muito mais adequada para a produção em massa de componentes como engrenagens, eixos e rolamentos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de endurecimento de superfície correto requer um entendimento claro do material do seu componente, sua função pretendida e seus objetivos de produção.

- Se o seu foco principal for estabilidade dimensional e dureza superficial extrema em um aço ligado: O processo de baixa temperatura da nitretação minimiza a distorção, tornando-o ideal para peças acabadas com tolerâncias apertadas.

- Se o seu foco principal for atingir uma camada profunda e resistente a impactos em um aço de baixo custo: A cementação é a escolha definitiva e padrão da indústria por sua versatilidade e custo-benefício.

- Se o seu foco principal for resistência à fadiga e ao desgaste em um ambiente não corrosivo: A nitretação oferece excelente resistência ao desgaste e à fadiga, mas o material deve ser selecionado especificamente para o processo.

A escolha do tratamento de superfície correto é uma decisão de projeto crítica baseada no equilíbrio entre os requisitos de desempenho e os custos de material e processamento.

Tabela de Resumo:

| Desvantagem | Nitretação | Cementação |

|---|---|---|

| Profundidade Típica da Camada | Rasa (≤ 0,5 mm / 0,020") | Mais Profunda (frequentemente > 2 mm / 0,080") |

| Tempo de Processo | Lento (24-96 horas) | Mais rápido para profundidade comparável |

| Requisitos de Material | Requer aços ligados específicos (ex: com Cr, Mo, Al) | Funciona com aços comuns de baixo carbono e baixo custo |

| Camada Superficial | Pode formar uma "camada branca" frágil que requer remoção pós-processo | Cria uma camada resistente e integrada após a têmpera |

Ainda em dúvida sobre qual processo de endurecimento de superfície é o certo para seus componentes?

A escolha entre nitretação e cementação é uma decisão crítica que afeta o desempenho, o custo e o cronograma de produção do seu componente. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para uma análise precisa do processamento térmico. Nossos especialistas podem ajudá-lo a validar suas escolhas de material e otimizar seus parâmetros de tratamento térmico.

Deixe a KINTEK apoiar seus processos de P&D e controle de qualidade. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de aplicação e garantir que você selecione o método de endurecimento de superfície mais eficaz e eficiente para os projetos do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz