Em sua forma pura, o ferro metálico raramente é usado em aplicações modernas devido a duas desvantagens primárias: é altamente suscetível à corrosão (ferrugem) e possui propriedades mecânicas relativamente pobres em comparação com suas ligas. É tanto mais macio quanto menos resistente do que os materiais que derivamos dele, mais notavelmente o aço.

A desvantagem fundamental do ferro é sua natureza reativa, que leva à corrosão rápida, e sua maciez inerente. É precisamente por isso que quase nunca usamos ferro puro, mas sim dependemos de suas ligas — como o aço e o ferro fundido — que são projetadas para superar exatamente essas fraquezas.

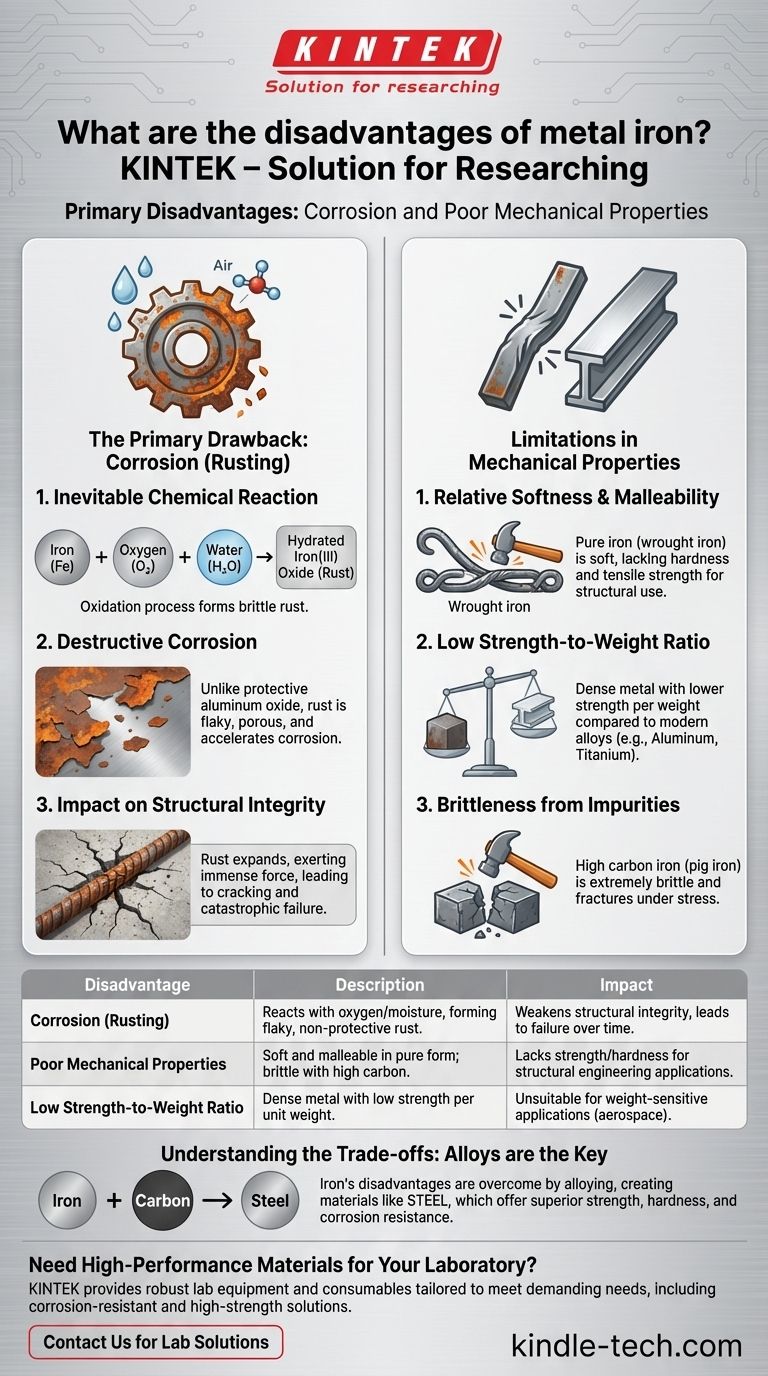

A Principal Desvantagem: Corrosão (Ferrugem)

A fraqueza mais conhecida do ferro é sua tendência à ferrugem. Isso não é apenas uma questão estética; é um processo químico que destrói ativamente o metal.

A Inevitável Reação Química

O ferro reage facilmente com o oxigênio na presença de água ou umidade do ar. Este processo eletroquímico, conhecido como oxidação, forma óxido de ferro(III) hidratado, que chamamos de ferrugem.

Uma Forma Destrutiva de Corrosão

Ao contrário da camada protetora de óxido que se forma no alumínio, a ferrugem é escamosa, quebradiça e porosa. Ela se solta em flocos, expondo o ferro fresco por baixo para continuar o processo de corrosão, corroendo efetivamente o material de fora para dentro.

O Impacto na Integridade Estrutural

A ferrugem que se forma também é menos densa que o ferro original. Essa expansão pode exercer uma força imensa, fazendo com que materiais circundantes como o concreto rachem e levando a falhas estruturais catastróficas ao longo do tempo.

Limitações nas Propriedades Mecânicas

Embora consideremos o ferro forte, sua forma pura é mecanicamente pouco impressionante para a maioria das necessidades de engenharia. Suas propriedades são altamente sensíveis a impurezas, especialmente o carbono.

Maciez e Maleabilidade Relativas

O ferro puro, às vezes encontrado como ferro forjado, é bastante macio e maleável. Embora isso o torne fácil de trabalhar para fins decorativos, ele carece da dureza e da resistência à tração necessárias para vigas estruturais, ferramentas ou componentes de motor.

Baixa Relação Resistência-Peso

O ferro é um metal denso. Comparado a materiais modernos como ligas de alumínio ou titânio, sua resistência para um dado peso é significativamente menor. Isso o torna inadequado para aplicações onde o peso é um fator crítico, como na indústria aeroespacial ou em veículos de alto desempenho.

Fragilidade por Impurezas

Por outro lado, o ferro com alto teor de carbono (como o ferro-gusa direto de um alto-forno) é extremamente quebradiço. Ele fraturará sob estresse ou impacto em vez de dobrar. Toda a ciência da siderurgia é um ato de equilíbrio preciso no controle desse teor de carbono.

Compreendendo as Trocas

As desvantagens do ferro são significativas, mas devem ser ponderadas em relação à sua maior vantagem, o que explica por que ele continua sendo o metal mais amplamente utilizado na Terra.

Custo e Abundância Imbatíveis

O ferro é o quarto elemento mais comum na crosta terrestre. Essa incrível abundância o torna, e o aço derivado dele, extraordinariamente barato em comparação com praticamente qualquer outro metal. Para a maioria das aplicações, sua relação custo-benefício supera suas falhas.

O Poder da Liga

As limitações do ferro puro são a própria razão pela qual desenvolvemos o aço. Ao adicionar uma pequena e controlada quantidade de carbono e outros elementos (como cromo para aço inoxidável), aumentamos dramaticamente sua resistência, dureza e resistência à corrosão. O aço não é um metal diferente; é ferro, aperfeiçoado.

Propriedades Magnéticas Essenciais

O ferro é um dos poucos materiais naturalmente ferromagnéticos. Essa propriedade única é essencial para a criação de motores elétricos, geradores, transformadores e dispositivos de armazenamento de dados, aplicações onde nenhum outro elemento comum pode substituí-lo.

Fazendo a Escolha Certa para o Seu Objetivo

As "desvantagens" do ferro são melhor compreendidas como propriedades básicas que modificamos através da liga para se adequar a um propósito específico.

- Se o seu foco principal é resistência estrutural e durabilidade: Use aço, pois é especificamente uma liga de ferro projetada para superar a maciez inerente do ferro e melhorar sua resiliência.

- Se o seu foco principal é combater a corrosão em um ambiente hostil: Use aço inoxidável ou aço galvanizado (revestido com zinco), que aborda diretamente a tendência do ferro de enferrujar.

- Se o seu foco principal é a fundição de baixo custo para formas complexas: O ferro fundido é a escolha ideal, mas você deve projetar considerando sua fragilidade inerente.

- Se o seu foco principal é a metalurgia decorativa: O ferro forjado é uma opção viável, mas exigirá um revestimento protetor para evitar a ferrugem.

Compreender as limitações do ferro puro é a chave para apreciar por que suas ligas construíram e continuam a sustentar o mundo moderno.

Tabela Resumo:

| Desvantagem | Descrição | Impacto |

|---|---|---|

| Corrosão (Ferrugem) | Reage com oxigênio e umidade, formando ferrugem escamosa e não protetora. | Enfraquece a integridade estrutural, levando à falha do material ao longo do tempo. |

| Propriedades Mecânicas Fracas | Macio e maleável na forma pura; torna-se quebradiço com alto teor de carbono. | Falta a resistência e dureza necessárias para a maioria das aplicações estruturais ou de engenharia. |

| Baixa Relação Resistência-Peso | Metal denso com menor resistência por unidade de peso em comparação com ligas modernas. | Inadequado para aplicações sensíveis ao peso, como aeroespacial ou veículos de alto desempenho. |

Precisa de Materiais de Alto Desempenho para o Seu Laboratório?

Compreender as limitações dos materiais é o primeiro passo para encontrar a solução certa. Na KINTEK, somos especialistas em fornecer equipamentos e consumíveis de laboratório robustos, adaptados para atender às exigentes necessidades dos laboratórios modernos. Seja você precisando de componentes resistentes à corrosão ou materiais de alta resistência para suas aplicações, nossa experiência garante que você obtenha produtos confiáveis, eficientes e duráveis.

Deixe-nos ajudá-lo a superar os desafios de materiais e aprimorar o desempenho do seu laboratório. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar sua pesquisa e operações!

Guia Visual

Produtos relacionados

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação Contínua a Vácuo de Grafite

- Sonda tipo bomba para processo de produção de aço

- Fabricante Personalizado de Peças de PTFE Teflon Moagem de Tigela

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

As pessoas também perguntam

- A que temperatura o grafite derrete? Compreendendo sua Mudança de Fase Extrema

- Por que o grafite tem alta condutividade térmica? Desbloqueie o Gerenciamento Superior de Calor com Sua Estrutura Única

- O grafite pode conduzir eletricidade e calor? As Propriedades Únicas de um Condutor Não Metálico

- Por que o ponto de fusão do grafite é alto? Desvendando o Poder das Fortes Ligações Covalentes

- Quais são as propriedades mecânicas do grafite? Aproveitando a Rigidez e Gerenciando a Fragilidade