As principais desvantagens de um cadinho não são inerentes à ferramenta em si, mas sim às limitações físicas e químicas dos materiais usados para sua construção. Nenhum material de cadinho é perfeito para todas as aplicações, levando a concessões críticas em relação ao choque térmico, reatividade química, vida útil e custo que podem resultar em falha do processo ou contaminação do produto se ignoradas.

A questão central é que o cadinho "ideal"—completamente inerte, infinitamente durável e impermeável a mudanças extremas de temperatura—não existe. Todo cadinho do mundo real é um compromisso, e suas desvantagens são as maneiras específicas pelas quais ele fica aquém desse ideal para uma determinada tarefa.

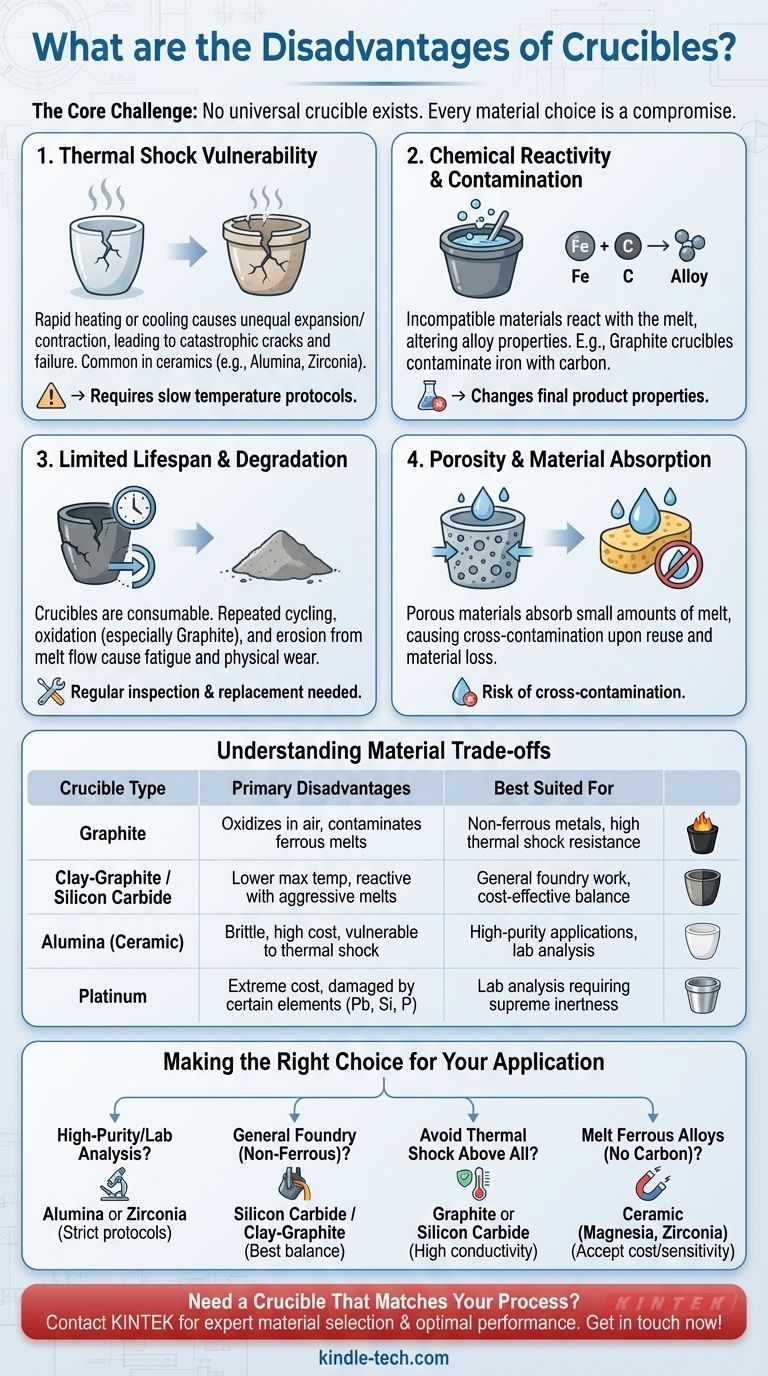

O Desafio Central: Não Existe um Cadinho Universal

O cadinho perfeito possuiria imensa resistência à temperatura, seria quimicamente inerte a qualquer substância e suportaria aquecimento e resfriamento rápidos indefinidamente. Na prática, cada escolha de material representa um conjunto de concessões.

Vulnerabilidade ao Choque Térmico

Uma desvantagem primária de muitos cadinhos cerâmicos (como alumina ou zircônia) é sua suscetibilidade ao choque térmico.

Isso ocorre quando o cadinho é aquecido ou resfriado muito rapidamente, fazendo com que diferentes partes do material se expandam ou contraiam em taxas diferentes. O estresse interno resultante pode causar falha catastrófica, levando a rachaduras e perda total do conteúdo fundido.

Reatividade Química e Contaminação

Um cadinho que não é perfeitamente compatível com seu conteúdo reagirá com a fusão. Este é um modo de falha crítico.

Por exemplo, usar um cadinho de grafite para fundir ferro fará com que o carbono se dissolva na fusão, alterando as propriedades da liga final. Da mesma forma, fundentes agressivos ou certos metais podem corroer ativamente ou "molhar" as paredes do cadinho, degradando o cadinho e contaminando o produto.

Vida Útil Limitada e Degradação

Cadinhos são itens consumíveis com uma vida útil finita. Eles não são ferramentas permanentes.

Ciclos térmicos repetidos, mesmo quando feitos com cuidado, causam microfissuras e fadiga. A exposição ao ar em altas temperaturas pode causar oxidação (especialmente em cadinhos de grafite), enquanto o fluxo do material fundido pode causar erosão física. Essa degradação exige inspeção e substituição regulares, aumentando os custos operacionais.

Porosidade e Absorção de Material

Alguns materiais de cadinho, particularmente certos graus de cerâmicas, podem ser ligeiramente porosos.

Essa porosidade permite que uma pequena quantidade do material fundido seja absorvida pelas paredes do cadinho. Isso pode levar à contaminação cruzada se o cadinho for reutilizado para uma liga ou composto diferente. Também representa uma perda de material valioso.

Entendendo as Concessões de Material

As desvantagens ficam claras ao comparar tipos comuns de cadinhos. A escolha certa para um processo é frequentemente a escolha errada para outro.

Cadinhos de Grafite

Oferecem excelente condutividade térmica, o que os torna altamente resistentes ao choque térmico. No entanto, eles oxidam facilmente no ar em altas temperaturas e contaminarão qualquer fusão que absorva carbono prontamente, como metais ferrosos.

Argila-Grafite e Carbeto de Silício

São os "cavalos de batalha" de muitas fundições. Oferecem um bom equilíbrio entre resistência ao choque térmico, durabilidade e custo. Sua principal desvantagem é uma temperatura operacional máxima mais baixa em comparação com cerâmicas puras e potencial reatividade com fusões altamente agressivas.

Cadinhos de Alumina (Cerâmica)

Excelentes para aplicações de alta pureza devido à sua inércia química e ponto de fusão muito alto. Suas desvantagens chave são o alto custo, a fragilidade extrema e uma vulnerabilidade significativa ao choque térmico se não forem manuseados com controle de temperatura preciso.

Cadinhos de Platina

Para análise laboratorial, a platina oferece inércia química suprema e um ponto de fusão muito alto. Suas desvantagens esmagadoras são seu custo proibitivo e suscetibilidade a danos por certos elementos (como chumbo, silício e fósforo) em altas temperaturas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar um cadinho requer casar suas limitações conhecidas com as demandas do seu processo específico.

- Se seu foco principal são fusões de alta pureza ou análise laboratorial: Escolha alumina ou zircônia de alta pureza, mas implemente protocolos rigorosos e lentos de aquecimento e resfriamento para evitar choque térmico.

- Se seu foco principal é trabalho geral de fundição para metais não ferrosos: Um cadinho de carbeto de silício ou argila-grafite oferece o melhor equilíbrio entre custo, durabilidade e desempenho.

- Se seu foco principal é evitar o choque térmico acima de tudo: Um cadinho de grafite ou carbeto de silício é a escolha superior devido à sua alta condutividade térmica.

- Se seu foco principal é fundir ligas ferrosas sem contaminação por carbono: Você deve usar um cadinho cerâmico, como um feito de magnésia ou zircônia, e aceitar seu custo mais alto e sensibilidade térmica.

Compreender as desvantagens de um cadinho é o primeiro passo para garantir um processo de alta temperatura seguro, bem-sucedido e livre de contaminação.

Tabela de Resumo:

| Tipo de Cadinho | Principais Desvantagens | Mais Indicado Para |

|---|---|---|

| Grafite | Oxida no ar, contamina fusões ferrosas | Metais não ferrosos, resistência ao choque térmico |

| Argila-Grafite/Carbeto de Silício | Temperatura máxima mais baixa, reatividade com fusões agressivas | Trabalho geral de fundição, equilíbrio custo-benefício |

| Alumina (Cerâmica) | Frágil, custo elevado, vulnerável ao choque térmico | Aplicações de alta pureza, análise laboratorial |

| Platina | Custo extremamente alto, danificado por certos elementos | Análise laboratorial que exige inércia suprema |

Precisa de um Cadinho que Atenda ao Seu Processo Específico?

Escolher o cadinho errado pode levar à contaminação, falha de equipamento e tempo de inatividade dispendioso. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis adaptados às suas aplicações exclusivas de alta temperatura. Nossos especialistas ajudarão você a selecionar o material de cadinho ideal—seja para alta pureza, resistência ao choque térmico ou inércia química—garantindo desempenho e confiabilidade ideais para seu laboratório ou fundição.

Entre em contato conosco hoje para discutir suas necessidades e deixe a KINTEK aprimorar a eficiência e a segurança do seu processo. Entre em contato agora!

Guia Visual

Produtos relacionados

- Crisol de Cerâmica de Alumina Al2O3 em Forma de Barco Semicircular com Tampa para Engenharia de Cerâmica Fina Avançada

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

As pessoas também perguntam

- Quais são as vantagens dos cadinhos de alumina de alta pureza para sais fundidos de ZnNaK//Cl? Garanta a Pureza Experimental

- Qual o papel dos cadinhos de alumina de alta pureza na oxidação a vapor em alta temperatura? Garanta a integridade dos dados até 1350°C

- Por que cadinhos de alumina de alta pureza são usados para LATP? Preservar a pureza e a condutividade na sinterização

- Quais são as vantagens de selecionar um cadinho de alumina para TGA? Garanta dados de análise térmica de alta precisão

- Por que um cadinho de alumina de alta pureza é preferido para oxidação em alta temperatura? Garanta Integridade de Dados Inigualável