Em sua essência, as principais desvantagens dos reatores contínuos decorrem de sua inerente falta de flexibilidade, alto custo de capital inicial e complexidade na operação e manutenção. Ao contrário de seus equivalentes em batelada, os sistemas contínuos são construídos para um único processo de alto volume, tornando-os inadequados para demandas de produção variáveis, fabricação de múltiplos produtos ou processos que envolvam materiais desafiadores, como sólidos.

A decisão de usar um reator contínuo é fundamentalmente uma troca. Você sacrifica a flexibilidade operacional e o baixo investimento inicial em troca de eficiência de alto rendimento, consistência do produto e custos operacionais mais baixos em uma escala massiva. As desvantagens tornam-se mais evidentes quando essas condições de escala e consistência não são atendidas.

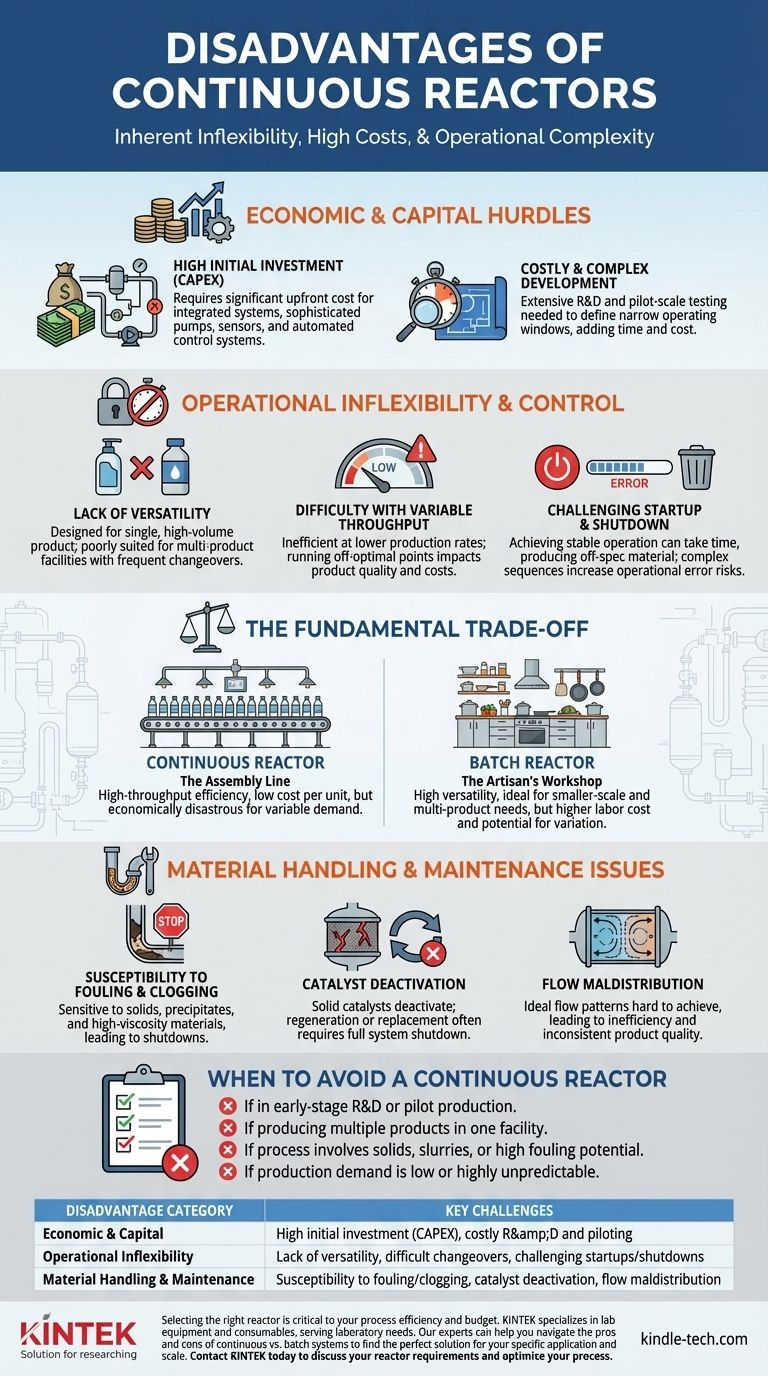

Obstáculos Econômicos e de Capital

Reatores contínuos representam um compromisso significativo de longo prazo. Suas desvantagens econômicas são mais proeminentes antes e durante as fases iniciais de um projeto.

Alto Investimento Inicial (CAPEX)

Um processo contínuo é mais do que apenas o vaso do reator. É um sistema integrado completo.

Isso requer um investimento inicial substancial em bombas sofisticadas, sensores, controladores de fluxo e sistemas de controle automatizados (como DCS ou PLC) para manter um estado estacionário preciso.

Desenvolvimento Caro e Complexo

A otimização de um processo contínuo é muito mais complexa do que a de um processo em batelada.

Testes significativos de P&D e em escala piloto são necessários para definir a estreita janela operacional, o que adiciona tempo e custo consideráveis ao ciclo de vida do desenvolvimento.

Inflexibilidade Operacional e Controle

Uma vez construído, um reator contínuo é otimizado para uma tarefa específica. Desviar-se dessa tarefa introduz ineficiências e desafios significativos.

Falta de Versatilidade

Esses sistemas são projetados para um único produto em uma taxa de produção específica e de alto volume.

Eles são mal adequados para instalações de múltiplos produtos que exigem trocas frequentes. A limpeza e a revalidação de um sistema contínuo entre diferentes produtos são um empreendimento lento e caro.

Dificuldade com Vazão Variável

Reatores contínuos têm um ponto de operação ideal.

Operá-los em taxas de produção significativamente mais baixas do que as projetadas leva à ineficiência, má qualidade do produto e anula suas vantagens econômicas sobre o processamento em batelada.

Procedimentos Complexos de Partida e Parada

Atingir uma operação estável em estado estacionário pode levar horas ou até dias, durante os quais o processo produz material fora de especificação que deve ser descartado ou reprocessado.

Essas sequências complexas de partida e parada também aumentam o risco de erros operacionais.

A Troca Fundamental: Eficiência vs. Flexibilidade

A escolha entre um reator contínuo e um em batelada não é sobre qual é universalmente "melhor", mas qual é apropriado para o contexto industrial específico.

Reatores Contínuos: A Linha de Montagem

Pense em um reator contínuo como uma linha de montagem altamente otimizada, como a de uma engarrafadora. Ele faz uma coisa excepcionalmente bem e em escala massiva, resultando em um custo por unidade muito baixo.

A desvantagem é que você não pode facilmente reconfigurar essa linha para produzir outra coisa, e é economicamente desastroso operá-la por apenas uma hora por dia.

Reatores em Batelada: A Oficina do Artesão

Um reator em batelada é como a cozinha de um chef. É incrivelmente versátil. Você pode usar o mesmo equipamento (panelas, frigideiras, forno) para cozinhar uma grande variedade de refeições diferentes em quantidades diferentes.

Essa flexibilidade é ideal para produção em menor escala, desenvolvimento de novos produtos e fabricação de produtos químicos de alto valor e baixo volume, como produtos farmacêuticos. A troca é um custo de mão de obra mais alto por unidade e potencial para variação de batelada para batelada.

Problemas de Manuseio de Materiais e Manutenção

A operação física de um sistema contínuo introduz desafios únicos que podem levar a um tempo de inatividade significativo se não forem gerenciados adequadamente.

Susceptibilidade a Incrustação e Entupimento

Reatores contínuos, especialmente Reatores de Fluxo Pistão (PFRs) com tubos estreitos, são altamente sensíveis a processos que envolvem sólidos, precipitados ou materiais altamente viscosos.

A incrustação nas superfícies de transferência de calor ou leitos catalíticos, ou o entupimento direto dos caminhos de fluxo, pode forçar uma parada completa de todo o processo para limpeza, levando a grandes perdas de produção.

Desativação do Catalisador

Em muitos processos contínuos que usam catalisadores sólidos, o catalisador desativa com o tempo.

A regeneração ou substituição desse catalisador geralmente requer uma parada total do sistema, o que é um grande evento operacional. O projeto de sistemas com reatores paralelos para permitir isso aumenta ainda mais o custo de capital inicial.

Má Distribuição do Fluxo

Padrões de fluxo ideais (mistura perfeita em um CSTR, sem mistura axial em um PFR) são difíceis de alcançar na realidade.

Fenômenos como canalização, desvio ou a criação de zonas mortas dentro do reator podem reduzir drasticamente sua eficiência e levar a uma qualidade de produto inconsistente, minando os principais benefícios do sistema.

Quando Evitar um Reator Contínuo

Com base nessas desvantagens, você pode tomar uma decisão clara sobre se um sistema contínuo é inadequado para seus objetivos.

- Se você estiver em P&D em estágio inicial ou produção piloto: A inflexibilidade e o alto custo de uma configuração contínua tornam os reatores em batelada versáteis a escolha superior.

- Se você precisar produzir vários produtos em uma única instalação: Os tempos de troca longos e caros associados aos sistemas contínuos os tornam economicamente inviáveis.

- Se o seu processo envolver sólidos, lamas ou alto potencial de incrustação: O risco de entupimento e o tempo de inatividade resultante geralmente superam os benefícios da operação contínua, a menos que um projeto altamente especializado (e caro) seja usado.

- Se sua demanda de produção for baixa ou altamente imprevisível: Reatores contínuos perdem sua vantagem de custo quando operados abaixo de sua capacidade projetada, tornando a batelada uma escolha financeira mais segura.

Compreender essas limitações é o primeiro passo para selecionar a estratégia de processamento correta para seus objetivos específicos de fabricação química.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Econômico e Capital | Alto investimento inicial (CAPEX), P&D e pilotagem caros |

| Inflexibilidade Operacional | Falta de versatilidade, trocas difíceis, partidas/paradas desafiadoras |

| Manuseio de Materiais e Manutenção | Susceptibilidade a incrustação/entupimento, desativação do catalisador, má distribuição do fluxo |

Selecionar o reator correto é fundamental para a eficiência do seu processo e orçamento. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelos prós e contras dos sistemas contínuos versus em batelada para encontrar a solução perfeita para sua aplicação e escala específicas. Entre em contato com a KINTALK hoje para discutir suas necessidades de reator e otimizar seu processo.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Célula de Fluxo de Redução de CO2 Personalizável para Pesquisa em NRR, ORR e CO2RR

- Fabricante Personalizado de Peças de PTFE Teflon para Recipientes de PTFE

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Como a alta pressão é gerada em uma autoclave? Desvende a Ciência da Esterilização e Síntese

- Como a alta pressão é criada em um laboratório? Domine a Geração Segura e Precisa de Pressão

- O que é um reator autoclave de alta pressão e alta temperatura? Desbloqueie a Síntese Química Extrema

- Qual é a pressão em um reator em batelada? Um guia para controle dinâmico e segurança

- O que é uma autoclave de alta pressão? Um Guia Completo para Reatores de Alta Temperatura e Alta Pressão