Embora altamente eficaz, os revestimentos conformantes introduzem desafios significativos na aplicação, retrabalho e custo que devem ser gerenciados cuidadosamente. As principais desvantagens são a dificuldade de aplicar uma camada livre de defeitos, a complexidade e o risco envolvidos na remoção do revestimento para reparo, e o potencial de o próprio revestimento criar estresse térmico nos componentes e juntas de solda.

A conclusão crucial é que o revestimento conformante não é uma etapa final simples, mas um subprocesso complexo na fabricação. Seus benefícios de proteção são inegáveis, mas vêm ao custo de maior controle de processo, mão de obra especializada e potenciais novos modos de falha se não forem executados perfeitamente.

Desafios de Processo e Aplicação

A aplicação do revestimento conformante é uma tarefa de precisão onde pequenos erros podem levar a problemas significativos de confiabilidade. O objetivo de uma camada perfeitamente uniforme e fina é difícil de alcançar na prática.

As Intricidades da Aplicação

O revestimento deve ser aplicado em uma espessura específica e consistente. Muito fino, e oferece proteção inadequada. Muito espesso, e pode encolher durante a cura, criando estresse mecânico nos componentes.

Alcançar essa consistência requer pulverização manual altamente qualificada ou um investimento de capital significativo em sistemas de revestimento seletivo automatizados.

A Necessidade de Mascaramento

Conectores, pontos de teste e certos componentes não podem ser revestidos. Isso exige um processo trabalhoso chamado mascaramento, onde essas áreas são cobertas manualmente antes do revestimento e descobertas depois.

O mascaramento é uma fonte comum de erro. Máscaras aplicadas incorretamente podem levar a vazamentos de revestimento (contaminando um conector) ou "sombreamento" (deixando áreas próximas sem revestimento).

O Risco de Defeitos de Revestimento

Vários tipos de defeitos podem ocorrer durante a aplicação e cura. Bolhas podem se formar a partir de solventes ou ar presos, criando vazios na camada protetora. A delaminação (descamação) pode ocorrer se a superfície da placa não estiver perfeitamente limpa.

Outros problemas como craquelamento (microfissuras) e cura inadequada podem comprometer a integridade do revestimento, transformando uma camada protetora em um passivo que retém umidade em vez de repeli-la.

Complicações de Retrabalho e Reparo

Talvez a desvantagem operacional mais significativa seja a extrema dificuldade de reparar uma placa revestida. As próprias propriedades que tornam um revestimento um bom protetor também o tornam uma barreira formidável.

O Desafio da Remoção

Revestimentos conformantes são projetados para serem duráveis e quimicamente resistentes. Por definição, eles não são feitos para serem facilmente removidos. Remover um revestimento para substituir um único componente defeituoso é frequentemente mais difícil do que o próprio reparo.

Métodos e Seus Inconvenientes

Não existe um método de remoção perfeito. O descascamento químico usa solventes agressivos que podem danificar componentes sensíveis e carcaças plásticas. A remoção térmica envolve o uso de um ferro de solda para queimar o revestimento, o que cria fumos tóxicos e pode danificar a placa.

Métodos abrasivos, como microjato, são eficazes, mas correm o risco de danificar o laminado da PCB e componentes próximos por descarga eletrostática (ESD) ou impacto físico.

Compromissos de Desempenho e Confiabilidade

Embora destinados a melhorar a confiabilidade, o próprio revestimento pode introduzir novos mecanismos de falha se não for escolhido e aplicado corretamente.

Estresse Térmico e Descasamento de CTE

Todo material se expande e contrai com as mudanças de temperatura em uma taxa diferente, conhecida como seu Coeficiente de Expansão Térmica (CTE). Um revestimento rígido (como epóxi ou uretano) com um CTE diferente do da PCB pode exercer estresse imenso nas juntas de solda durante a ciclagem térmica.

Esse descasamento pode levar à fadiga e falha prematura da junta de solda, um problema que o revestimento deveria prevenir.

Potencial de Retenção de Contaminantes

O revestimento conformante só é eficaz se aplicado a uma superfície perfeitamente limpa e seca. Se houver contaminantes iônicos (como resíduo de fluxo) ou umidade na placa antes do revestimento, o revestimento os selará.

Isso cria uma célula de corrosão localizada, acelerando a falha ao prender os elementos destrutivos diretamente contra os circuitos.

Os Custos Econômicos e Logísticos

A decisão de usar revestimento conformante tem implicações financeiras diretas e indiretas que vão além do custo do material.

Custos Diretos de Material e Equipamento

Os próprios produtos químicos de revestimento podem ser caros, especialmente materiais especializados como Parylene. Além disso, a aplicação adequada requer investimento em cabines de pulverização, fornos de cura e sistemas de inspeção sofisticados (como luzes UV e inspeção óptica automatizada).

Custos Indiretos de Mão de Obra e Treinamento

Os processos de mascaramento, desmascaramento, aplicação e inspeção consomem muita mão de obra. Os técnicos precisam de treinamento específico para realizar essas tarefas de forma correta e segura, especialmente ao manusear produtos químicos voláteis.

Impacto no Tempo do Ciclo de Produção

O revestimento conformante adiciona múltiplas etapas e tempo significativo ao processo de fabricação. A aplicação, o "flash-off" (permitir que os solventes evaporem) e a cura podem adicionar horas ou até dias ao ciclo de produção de uma única montagem, impactando a taxa de transferência geral.

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar essas desvantagens em relação aos requisitos específicos do seu produto é fundamental para tomar uma decisão de engenharia sólida.

- Se seu foco principal é a confiabilidade máxima em ambientes hostis (aeroespacial, militar): Aceite o alto custo e a complexidade como necessários, mas invista pesadamente em controle de processo, treinamento de operadores e protocolos rigorosos de limpeza de placas.

- Se seu foco principal é produção de alto volume e sensível ao custo (eletrônicos de consumo): Analise se o revestimento é realmente necessário. Considere projetar um invólucro mais protetor ou usar revestimento seletivo apenas nas áreas mais vulneráveis para minimizar custo e complexidade.

- Se seu foco principal é a capacidade de serviço e reparo (equipamentos industriais): Escolha um revestimento mais macio e mais fácil de remover, como um acrílico ou silicone, e certifique-se de que seus depósitos de serviço estejam equipados com os procedimentos e ferramentas documentados adequados para remoção e reaplicação seguras.

Compreender esses compromissos transforma o revestimento conformante de um passivo potencial em uma ferramenta poderosa e previsível para aumentar a confiabilidade eletrônica.

Tabela Resumo:

| Categoria de Desvantagem | Desafios Principais |

|---|---|

| Processo e Aplicação | Aplicação propensa a defeitos, requisitos de mascaramento, espessura inconsistente |

| Retrabalho e Reparo | Remoção difícil do revestimento, risco de danos à placa, fumos tóxicos |

| Desempenho e Confiabilidade | Estresse de descasamento de CTE, potencial de aprisionamento de contaminantes |

| Econômico e Logístico | Altos custos de material/equipamento, etapas trabalhosas, tempos de ciclo mais longos |

Com dificuldades com os desafios do revestimento conformante em seu laboratório? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com ferramentas de precisão para proteção de PCBs e testes de confiabilidade. Nossos especialistas podem ajudá-lo a selecionar os sistemas de aplicação de revestimento corretos, otimizar processos de retrabalho e evitar defeitos dispendiosos — garantindo que suas montagens eletrônicas atendam a rigorosos padrões de qualidade. Entre em contato conosco hoje para otimizar seu fluxo de trabalho de revestimento conformante e aumentar a durabilidade do produto!

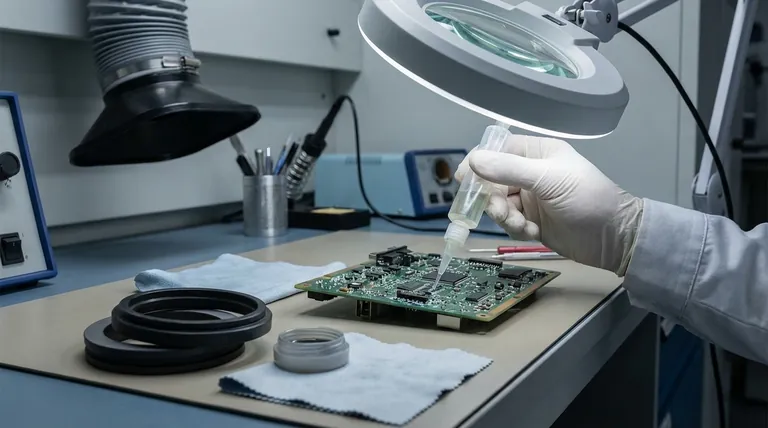

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

As pessoas também perguntam

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial