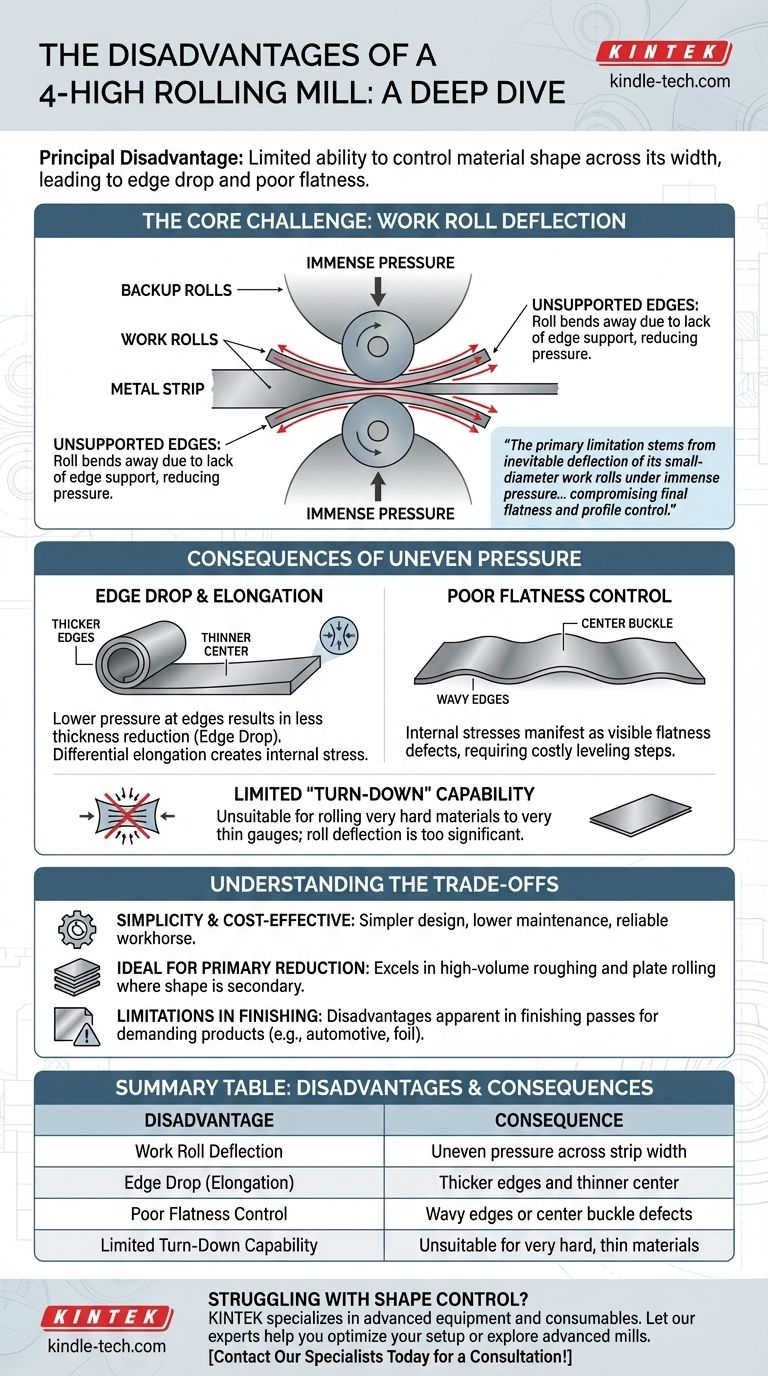

A principal desvantagem de um laminador de 4 cilindros é sua capacidade limitada de controlar a forma do material em toda a sua largura. Isso frequentemente resulta em efeitos indesejáveis como o alongamento da borda, também conhecido como "queda de borda", onde as bordas da tira são mais espessas que o centro. Isso ocorre porque o projeto, embora robusto, carece de suporte direto para os cilindros de trabalho nas extremidades do material que está sendo processado.

A limitação primária do laminador de 4 cilindros decorre da deflexão inevitável de seus cilindros de trabalho de pequeno diâmetro sob imensa pressão. Embora os grandes cilindros de apoio forneçam suporte central, as extremidades dos cilindros sem suporte podem dobrar, levando a um centro mais fino e bordas mais espessas no material laminado, o que compromete a planicidade e o controle de perfil finais.

O Desafio Central: Deflexão do Cilindro de Trabalho

A questão central em qualquer operação de laminação é gerenciar as imensas forças necessárias para reduzir a espessura do metal. Em um laminador de 4 cilindros, essa força cria um desafio mecânico fundamental.

A Mecânica da Dobra

Os dois cilindros de trabalho de pequeno diâmetro estão em contato direto com a tira de metal. Para deformar o metal, eles são submetidos a milhões de libras de força.

Sob essa carga, os cilindros de trabalho se comportam como uma viga apoiada em dois pontos e dobram ligeiramente, com a maior deflexão ocorrendo no centro.

O Papel dos Cilindros de Apoio

Para neutralizar essa dobra, dois cilindros de apoio muito maiores são colocados em contato com os cilindros de trabalho. Seu diâmetro maciço e rigidez fornecem suporte crucial.

Esse suporte, no entanto, não é perfeitamente uniforme em todo o comprimento do cilindro de trabalho. Ele efetivamente enrijece o centro, mas não elimina a deflexão por completo.

As Bordas Sem Suporte

A desvantagem crítica surge nas bordas da tira de metal. Os cilindros de apoio suportam o corpo principal dos cilindros de trabalho, mas não há superfície de suporte diretamente nas bordas.

Essa falta de suporte nas bordas permite que os cilindros de trabalho se afastem do material nas extremidades, reduzindo a pressão de laminação nas bordas em comparação com o centro.

Consequências da Pressão Irregular

Este perfil de pressão irregular em toda a largura da tira leva diretamente a defeitos de qualidade comuns que definem os limites do desempenho de um laminador de 4 cilindros.

Queda e Alongamento da Borda

Como a pressão é menor nas bordas, o material ali não tem sua espessura reduzida tanto quanto o material no centro. Isso resulta em uma tira que é mais espessa nas bordas – um defeito conhecido como queda de borda.

Isso também significa que o material no centro é alongado mais do que o material nas bordas. Esse alongamento diferencial cria tensão interna dentro da tira.

Controle de Planicidade Deficiente

As tensões internas devem ser aliviadas. Elas se manifestam como defeitos visíveis de planicidade, como bordas onduladas ou uma curvatura central.

Esses defeitos de forma são frequentemente inaceitáveis para aplicações de alta precisão e exigem etapas adicionais de nivelamento ou processamento para correção, aumentando o tempo e o custo de produção.

Capacidade Limitada de "Redução"

Essa limitação de projeto torna os laminadores de 4 cilindros menos adequados para laminar materiais muito duros em bitolas muito finas. A deflexão do cilindro torna-se muito significativa em relação à espessura alvo, tornando quase impossível obter um produto plano e uniforme.

Compreendendo as Compensações

Apesar dessas desvantagens, o laminador de 4 cilindros continua sendo um pilar da indústria metalúrgica por razões claras e práticas. Reconhecer suas limitações é fundamental para usá-lo de forma eficaz.

Simplicidade e Custo-Benefício

A configuração de 4 cilindros é mecanicamente mais simples e menos dispendiosa para construir e manter do que projetos de laminadores mais avançados (como laminadores de 6 ou 20 cilindros Cluster).

Sua robustez o torna um cavalo de batalha confiável para uma ampla gama de aplicações comuns de laminação.

Ideal para Redução Primária

Os laminadores de 4 cilindros se destacam em operações de "desbaste" e "laminação de chapas". Nessas fases iniciais, o objetivo principal é a redução significativa da espessura, e o controle preciso da forma final é uma preocupação secundária.

Limitações no Acabamento

As desvantagens do laminador tornam-se mais aparentes nas passagens de "acabamento", onde a bitola final, o perfil e a planicidade são críticos. Para produtos exigentes como chapas de carroceria automotiva ou folhas finas, projetos de laminadores mais complexos são frequentemente necessários para superar as limitações inerentes da configuração de 4 cilindros.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de laminação certa exige que as capacidades do equipamento correspondam aos requisitos do produto final.

- Se o seu foco principal é o desbaste de alto volume ou a laminação de chapas: Um laminador de 4 cilindros é frequentemente a solução mais econômica e robusta devido ao seu design simples e alta produtividade.

- Se o seu foco principal é produzir tiras de bitola fina e alta resistência com planicidade excepcional: As limitações de controle de forma de um laminador de 4 cilindros podem ser inaceitáveis, e você deve considerar configurações avançadas como laminadores de 6 cilindros ou Cluster.

- Se você está solucionando problemas em um laminador de 4 cilindros existente: Concentre-se em sistemas que neutralizam a deflexão do cilindro, como macacos de dobra de cilindros de trabalho e perfis de retificação de cilindros especializados (coroas), para estender a janela de desempenho do laminador.

Compreender as limitações inerentes ao projeto de um laminador de 4 cilindros é o primeiro passo para otimizar seu desempenho ou selecionar uma tecnologia mais adequada para sua aplicação específica.

Tabela Resumo:

| Desvantagem | Consequência |

|---|---|

| Deflexão do Cilindro de Trabalho | Pressão irregular na largura da tira |

| Queda de Borda (Alongamento) | Bordas mais espessas e centro mais fino |

| Controle de Planicidade Deficiente | Bordas onduladas ou defeitos de curvatura central |

| Capacidade Limitada de Redução | Inadequado para materiais muito duros e finos |

Com dificuldades no controle de forma ou na qualidade do produto em suas operações de laminação? As limitações de um laminador de 4 cilindros podem ser um grande gargalo. Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para testes e processamento de materiais. Nossos especialistas podem ajudá-lo a analisar suas necessidades e recomendar a tecnologia certa – seja otimizando sua configuração atual ou explorando configurações de laminadores mais avançadas. Vamos melhorar a qualidade e a eficiência do seu produto juntos. Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho de Laboratório com Jarro e Bolas de Moagem de Ágata

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

As pessoas também perguntam

- Qual é a velocidade média de um moinho de bolas? Otimize a moagem com cálculos de velocidade crítica

- Quais são os fatores que afetam a eficiência da moagem? Otimize seu processo para produção máxima

- O que afeta a eficiência do moinho de bolas? Otimize a Velocidade de Moagem, os Meios e o Material para Desempenho Máximo

- Qual é a diferença entre um moinho SAG e um moinho de bolas? Um guia sobre moagem primária versus secundária

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza