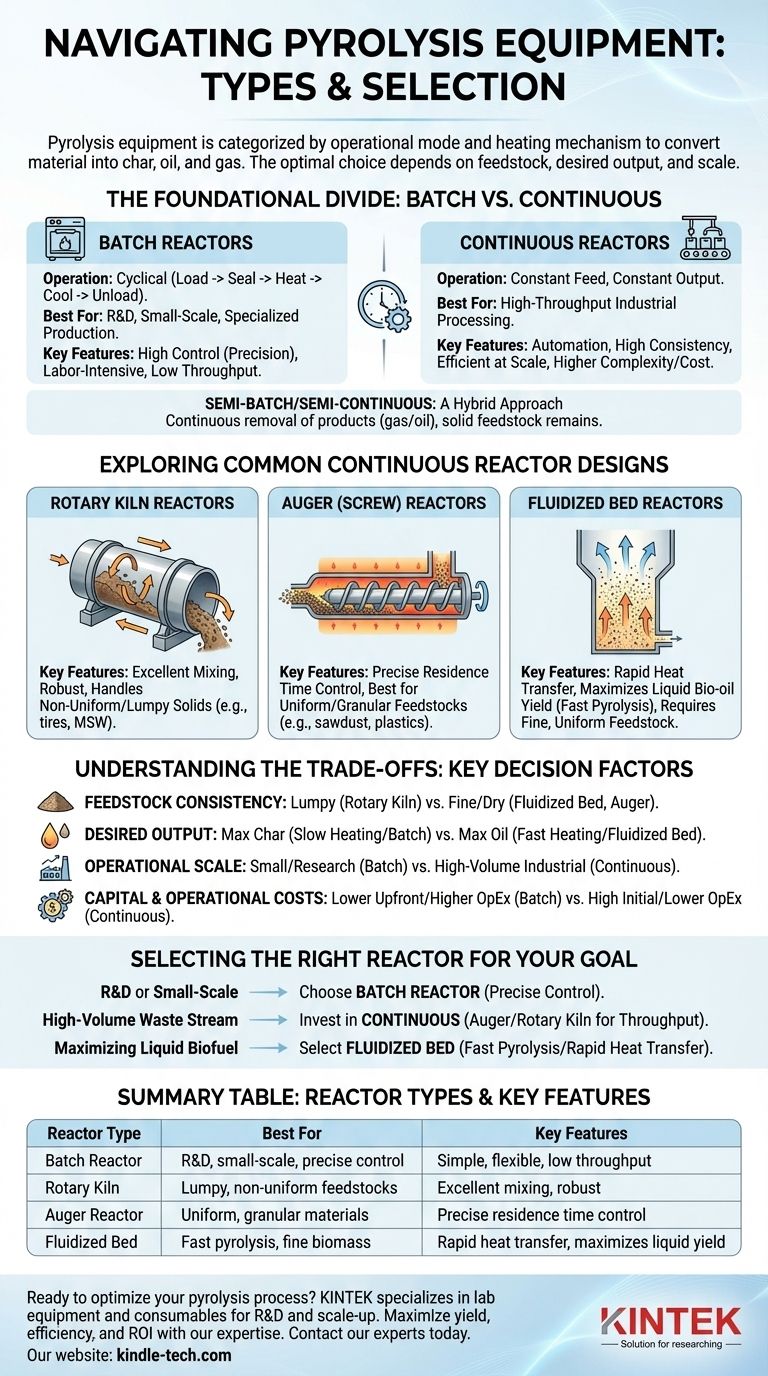

Em sua essência, o equipamento de pirólise é categorizado pelo seu modo operacional e pelo mecanismo específico usado para aquecer e transportar o material. Os principais tipos são reatores em batelada, ideais para aplicações de pequena escala e pesquisa, e reatores contínuos, projetados para processamento industrial de alto rendimento. Dentro dos sistemas contínuos, designs como fornos rotativos, reatores de transportador helicoidal e leitos fluidizados são escolhidos com base na matéria-prima específica e no produto final desejado.

A escolha do equipamento de pirólise não se trata de encontrar o tipo "melhor", mas sim de adequar o design do reator a três fatores críticos: a forma física da sua matéria-prima, os produtos de saída desejados (carvão, óleo ou gás) e a escala operacional necessária.

A Divisão Fundamental: Operação em Batelada vs. Contínua

A decisão mais fundamental na tecnologia de pirólise é a escolha entre um processo em batelada ou contínuo. Essa escolha determina a escala do projeto, os requisitos de mão de obra e o fluxo de trabalho geral.

Reatores em Batelada: Precisão e Flexibilidade

Um reator em batelada opera como um forno. O material é carregado, o sistema é selado, aquecido até a temperatura alvo por um tempo determinado e, em seguida, resfriado antes que os produtos sejam removidos.

Este design é o mais simples e comum para pesquisa laboratorial e produção especializada de pequena escala.

Eles oferecem excelente controle sobre o tempo de reação e a temperatura para uma determinada batelada. No entanto, exigem muita mão de obra e têm baixo rendimento devido ao processo cíclico de carregamento, aquecimento, resfriamento e descarregamento.

Reatores Contínuos: Escala e Eficiência

Um reator contínuo opera como uma linha de montagem. A matéria-prima é alimentada constantemente em uma extremidade do sistema, e o carvão, o óleo e o gás resultantes são removidos continuamente pela outra.

Esses sistemas são o padrão para aplicações em escala industrial, onde alto rendimento e automação são essenciais. Eles fornecem um produto altamente consistente porque as condições operacionais permanecem estáveis.

Embora eficientes em escala, os reatores contínuos são mais complexos, têm um custo de capital inicial mais alto e são frequentemente menos tolerantes a variações no tamanho e composição da matéria-prima em comparação com os sistemas em batelada.

Semi-Batelada/Semi-Contínuo: Uma Abordagem Híbrida

Este modelo híbrido envolve a remoção contínua de alguns produtos (como gás e óleo) enquanto a matéria-prima sólida e o carvão permanecem no reator durante a duração da "batelada".

Oferece um compromisso, proporcionando melhor eficiência do que um sistema puramente em batelada, sem a complexidade mecânica total de um design totalmente contínuo.

Explorando Desenhos Comuns de Reatores Contínuos

Depois de decidir por um processo contínuo, existem vários designs comprovados, cada um otimizado para diferentes tipos de materiais e características de transferência de calor.

Reatores de Forno Rotativo (Rotary Kiln)

Um forno rotativo é um tambor cilíndrico grande e rotativo que é ligeiramente inclinado. À medida que o tambor gira, a matéria-prima se mistura e se move gradualmente da extremidade de alimentação mais alta para a extremidade de descarga mais baixa.

Esta ação de tombamento proporciona excelente mistura, garantindo aquecimento uniforme. Fornos rotativos são robustos e altamente eficazes para processar sólidos não uniformes e aglomerados, como pneus inteiros, resíduos sólidos urbanos e lodos.

Reatores de Transportador Helicoidal (Auger Reactors)

Um reator de transportador helicoidal usa um ou mais parafusos grandes (parafusos de Arquimedes) para empurrar o material através de um tubo horizontal ou inclinado aquecido.

Este design oferece controle preciso sobre quanto tempo o material permanece no reator (tempo de residência). É mais adequado para matérias-primas mais uniformes e granulares, como serragem, plásticos triturados ou pós agrícolas.

Reatores de Leito Fluidizado

Em um leito fluidizado, um fluxo ascendente de gás quente é usado para suspender as partículas da matéria-prima, fazendo com que se comportem como um fluido. Essa "fluidização" cria um ambiente de mistura intensa e transferência de calor extremamente rápida.

Esses reatores são ideais para pirólise rápida, um processo projetado para maximizar o rendimento de bio-óleo líquido. Eles exigem partículas de matéria-prima pequenas e uniformes que possam ser facilmente suspensas pelo fluxo de gás.

Compreendendo as Compensações: Fatores Chave de Decisão

A escolha do equipamento certo requer uma avaliação clara das compensações técnicas e econômicas envolvidas. Sua decisão deve ser guiada pelos seguintes fatores.

Consistência e Forma da Matéria-Prima

A natureza física do seu material de entrada é fundamental. Materiais aglomerados e heterogêneos (como detritos de construção) são bem manuseados por um robusto forno rotativo, enquanto pós finos e secos (como farinha de biomassa) são perfeitos para um reator de leito fluidizado ou transportador helicoidal.

Produtos de Saída Desejados (Carvão, Óleo, Gás)

Seu objetivo principal de produto dita as condições ideais do processo, que por sua vez favorecem certos tipos de reatores.

O aquecimento lento com longos tempos de residência, típico de reatores em batelada, maximiza a produção de carvão. O aquecimento extremamente rápido com tempos de residência curtos, especialidade dos reatores de leito fluidizado, maximiza a produção de óleo líquido.

Escala Operacional e Rendimento

Seu volume de processamento necessário é uma linha divisória clara. Se você estiver processando algumas centenas de quilogramas por dia ou realizando pesquisas, um reator em batelada é suficiente. Se você precisar processar muitas toneladas por hora, um sistema contínuo é a única opção viável.

Custos de Capital e Operacionais

Sistemas em batelada têm um custo de capital inicial menor, mas custos operacionais mais altos por tonelada devido à mão de obra e ineficiências. Sistemas contínuos têm um investimento inicial muito alto, mas se beneficiam das economias de escala e automação, resultando em um custo menor por tonelada processada.

Selecionando o Reator Certo para o Seu Objetivo

Em última análise, o equipamento ideal é aquele que se alinha com os objetivos específicos do seu projeto.

- Se seu foco principal for P&D ou processamento especializado em pequena escala: Escolha um reator em batelada por seu controle de processo preciso e flexibilidade operacional.

- Se seu foco principal for processamento de alto volume de um fluxo de resíduos consistente: Invista em um reator contínuo, como um transportador helicoidal ou forno rotativo, para maximizar o rendimento e a automação.

- Se seu foco principal for maximizar o rendimento de biocombustível líquido a partir de biomassa fina: Selecione um sistema de pirólise rápida, como um reator de leito fluidizado, devido às suas taxas superiores de transferência de calor.

Compreender a interação entre seu material, seus objetivos de produto e sua escala operacional é a chave para projetar um empreendimento de pirólise bem-sucedido.

Tabela de Resumo:

| Tipo de Reator | Ideal Para | Principais Características |

|---|---|---|

| Reator em Batelada | P&D, pequena escala, controle preciso | Simples, flexível, baixo rendimento |

| Forno Rotativo | Matérias-primas aglomeradas e não uniformes (ex: pneus, RSU) | Excelente mistura, robusto, lida com sólidos |

| Reator de Transportador Helicoidal | Materiais uniformes e granulares (ex: serragem, plásticos) | Controle preciso do tempo de residência |

| Leito Fluidizado | Pirólise rápida, biomassa fina para bio-óleo | Transferência de calor rápida, maximiza o rendimento líquido |

Pronto para otimizar seu processo de pirólise? A KINTEK é especializada em equipamentos de laboratório e consumíveis para P&D e escalonamento de pirólise. Se você está testando matérias-primas em um reator em batelada ou escalando para produção contínua, nossa experiência garante que você obtenha o equipamento certo para suas necessidades específicas — maximizando o rendimento, a eficiência e o ROI. Contate nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Máquina Prensadora de Comprimidos Rotativa de Escala Laboratorial TDP Máquina Prensadora de Comprimidos

As pessoas também perguntam

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção