Em qualquer forno industrial, o calor é transferido através de três mecanismos distintos, mas interligados: condução, convecção e radiação. Embora os três estejam sempre presentes, sua importância relativa muda drasticamente com base na temperatura, no design do forno e no material que está sendo aquecido. Entender como eles trabalham juntos é a base para controlar qualquer processo térmico.

O princípio central a ser compreendido é que, embora a condução e a convecção sejam dominantes em temperaturas mais baixas, a radiação térmica se torna o principal modo de transferência de calor na maioria das operações de fornos de alta temperatura, escalando exponencialmente com a temperatura.

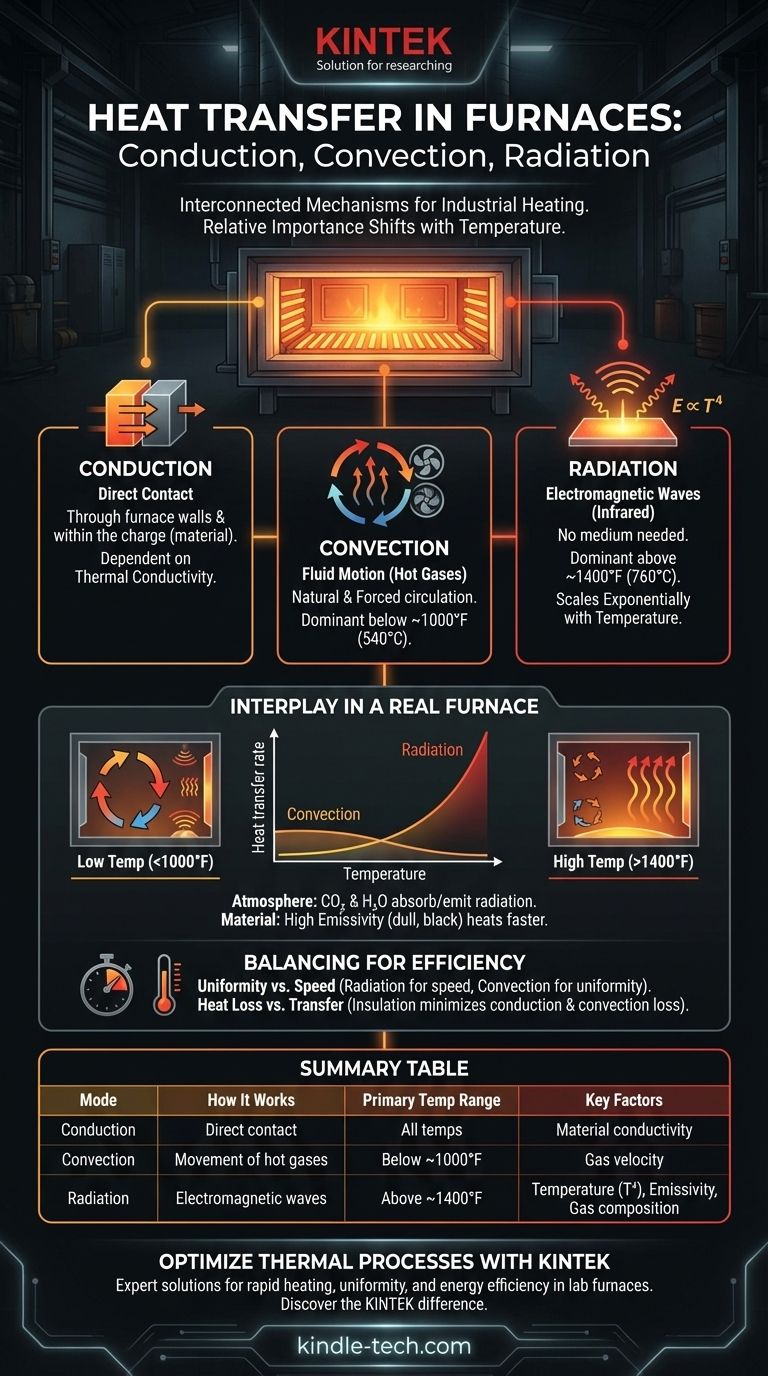

Os Três Pilares da Transferência de Calor em Fornos

Para entender um forno, você deve primeiro entender as formas fundamentais como a energia se move dentro dele. Podemos visualizar esses modos usando a analogia de uma fogueira: sentir o calor no rosto é radiação, o ar quente que sobe é convecção e o calor que viaja por um atiçador de metal colocado no fogo é condução.

Condução: Calor Através do Contato Direto

Condução é a transferência de energia térmica entre objetos em contato físico direto. No nível atômico, partículas mais energéticas vibram e colidem com seus vizinhos, passando a energia adiante.

Em um forno, isso ocorre em duas áreas principais:

- Através da estrutura do forno: O calor se conduz através das paredes densas de refratário, através da carcaça de aço e, finalmente, é perdido para o ambiente circundante. Um bom isolamento é simplesmente um material com baixa condutividade térmica.

- Dentro do material que está sendo aquecido (a "carga"): À medida que a superfície da carga aquece, essa energia deve se conduzir em direção ao seu núcleo. A condutividade térmica do material determina a rapidez com que a peça inteira atinge uma temperatura uniforme.

Convecção: Calor Através do Movimento de Fluidos

Convecção é a transferência de calor através do movimento de fluidos (neste caso, gases quentes). À medida que o combustível queima, ele cria produtos de combustão quentes que circulam dentro da câmara do forno.

Este gás em movimento transfere calor quando entra em contato com as paredes do forno e a superfície da carga.

- Convecção natural ocorre à medida que o gás quente e menos denso sobe e o gás mais frio e denso desce, criando um loop de circulação natural.

- Convecção forçada, que usa ventiladores para circular agressivamente os gases quentes, é muito mais eficaz e é usada para obter um aquecimento rápido e uniforme, especialmente em aplicações de temperatura mais baixa, como têmpera.

Radiação: Calor Através de Ondas Eletromagnéticas

Radiação é a transferência de calor por meio de ondas eletromagnéticas (especificamente radiação infravermelha). Ao contrário da condução ou convecção, ela não requer um meio para viajar. Qualquer objeto com temperatura acima do zero absoluto emite radiação térmica.

Este é o modo mais crítico em fornos de alta temperatura. A taxa de transferência de calor é regida pela lei de Stefan-Boltzmann, que afirma que a emissão de energia é proporcional à quarta potência da temperatura absoluta (T⁴). Isso significa que dobrar a temperatura de uma fonte radiante aumenta sua emissão de energia em um fator de dezesseis.

As principais fontes de radiação em um forno incluem:

- A própria chama luminosa

- Gases de combustão quentes como dióxido de carbono (CO₂) e vapor de água (H₂O)

- As superfícies incandescentes das paredes quentes de refratário

Como Esses Modos Interagem em um Forno Real

Nenhum modo atua isoladamente. A eficiência e a eficácia de um forno dependem inteiramente da interação entre condução, convecção e radiação.

O Papel Decisivo da Temperatura

O mecanismo de transferência de calor dominante é uma função direta da temperatura de operação.

- Abaixo de 1000°F (~540°C): A convecção é tipicamente o modo mais significativo. É por isso que os fornos de recozimento e têmpera geralmente dependem de ventiladores de alta velocidade para garantir um aquecimento uniforme.

- Acima de 1400°F (~760°C): A radiação assume rapidamente como o mecanismo primário devido à relação T⁴. Em fornos de forjamento e fusão, a posição do queimador e o design do refratário são otimizados para exposição máxima ao calor radiante.

A Influência da Atmosfera do Forno

A composição da atmosfera do forno tem um grande impacto na transferência de calor radiante. Gases diatômicos como nitrogênio (N₂) e oxigênio (O₂) são essencialmente transparentes à radiação.

No entanto, gases como dióxido de carbono (CO₂) e vapor de água (H₂O) — ambos produtos da combustão — são excelentes absorvedores e emissores de energia radiante. Uma concentração maior desses gases pode aumentar significativamente a taxa de transferência de calor para a carga.

O Impacto da Própria Carga

O material que está sendo aquecido não é um receptor passivo. Suas propriedades determinam a eficácia com que ele absorve energia. A propriedade mais importante para a radiação é a emissividade — uma medida da capacidade de uma superfície absorver e emitir energia radiante. Uma superfície opaca e preta (alta emissividade) aquecerá muito mais rápido sob radiação do que uma superfície brilhante e reflexiva (baixa emissividade).

Compreendendo os Compromissos para Eficiência

Projetar um forno envolve equilibrar prioridades concorrentes, e a transferência de calor está no centro desses compromissos.

O Desafio da Uniformidade vs. Velocidade

Depender fortemente da radiação direta de uma chama pode criar pontos quentes na carga, levando a aquecimento não uniforme e estresse térmico. Por outro lado, depender apenas da convecção pode proporcionar melhor uniformidade, mas a uma taxa de aquecimento muito mais lenta, reduzindo a produção. É por isso que muitos designs usam a radiação para aquecer as paredes de refratário, que então reemitem calor de forma mais uniforme em direção à carga.

Transferência de Calor vs. Perda de Calor

Os mesmos princípios físicos que aquecem o produto também causam perda de calor do sistema.

- Condução impulsiona o calor através das paredes de refratário e do isolamento.

- Convecção transporta o calor para longe da carcaça externa do forno.

- Radiação emite calor de qualquer superfície externa quente, como visores ou portas.

Melhorar a eficiência sempre envolve minimizar esses caminhos indesejados de transferência de calor através de melhor isolamento, vedação de vazamentos e redução das temperaturas da superfície externa.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios permite avaliar e otimizar um forno com base em sua finalidade pretendida.

- Se seu foco principal for aquecimento rápido e de alta temperatura: Priorize maximizar a transferência de calor radiante otimizando a colocação do queimador para linha de visão direta e usando refratários de alta emissividade.

- Se seu foco principal for uniformidade precisa de temperatura: Utilize convecção forçada com ventiladores de alta velocidade ou empregue métodos de aquecimento indireto onde a carga é protegida da radiação direta da chama.

- Se seu foco principal for melhorar a eficiência energética: Concentre-se em minimizar a perda de calor atualizando o isolamento (para reduzir a condução) e implementando um sistema para recuperar o calor residual dos gases de exaustão (para recapturar a energia convectiva e radiante).

Dominar a interação entre condução, convecção e radiação é a chave para alcançar o controle completo sobre qualquer processo de aquecimento industrial.

Tabela de Resumo:

| Modo de Transferência de Calor | Como Funciona | Faixa de Temperatura Principal | Fatores Chave |

|---|---|---|---|

| Condução | Contato direto entre materiais | Todas as temperaturas | Condutividade térmica do material |

| Convecção | Movimento de gases quentes (fluidos) | Dominante abaixo de ~1000°F (540°C) | Velocidade do gás (natural/forçada) |

| Radiação | Ondas eletromagnéticas (não requer meio) | Dominante acima de ~1400°F (760°C) | Temperatura (T⁴), emissividade da superfície, composição do gás |

Otimize os Processos Térmicos do Seu Laboratório com a KINTEK

Compreender a transferência de calor é o primeiro passo para alcançar resultados precisos, eficientes e uniformes em seu laboratório. Se você precisa de aquecimento rápido de alta temperatura, uniformidade de temperatura excepcional ou eficiência energética aprimorada, o design correto do forno é fundamental.

A KINTEK é especializada no fornecimento de fornos e equipamentos de laboratório de alto desempenho adaptados aos seus objetivos específicos de pesquisa e produção. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal que aproveita a condução, a convecção e a radiação com perfeição.

Deixe-nos ajudá-lo a:

- Aumentar a produção com aquecimento mais rápido e eficiente.

- Melhorar a qualidade do produto com controle de temperatura e uniformidade superiores.

- Reduzir os custos operacionais maximizando a eficiência energética.

Pronto para aprimorar seu processamento térmico? Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra a diferença KINTEK em equipamentos de laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um forno de aquecimento de grafite a alto vácuo é usado para sinterização de HAp? Obtenha Revestimentos Puros e de Alta Ligação

- Quais são as desvantagens do tratamento térmico a vácuo? Pesando os custos e as limitações do tratamento térmico de precisão

- Quais são as vantagens dos processos de tratamento térmico, explique? Aumentar a Resistência e o Desempenho do Material

- Quais condições críticas de processamento os fornos industriais de alta temperatura fornecem para o PWHT do P91? Garanta a integridade da junta

- Por que um forno de pirólise de alta temperatura é necessário para catalisadores de átomo único? Desbloqueie a Precisão Atômica

- O que é o processo de sinterização tradicional? Um Guia para Metalurgia do Pó e Fabricação de Cerâmica

- Como os controles de parâmetros de um forno de secagem a vácuo afetam o desempenho dos eletrodos? Otimize os resultados do seu laboratório

- A transferência de calor pode ocorrer no vácuo? Sim, através da radiação, a única forma de o calor viajar no espaço.