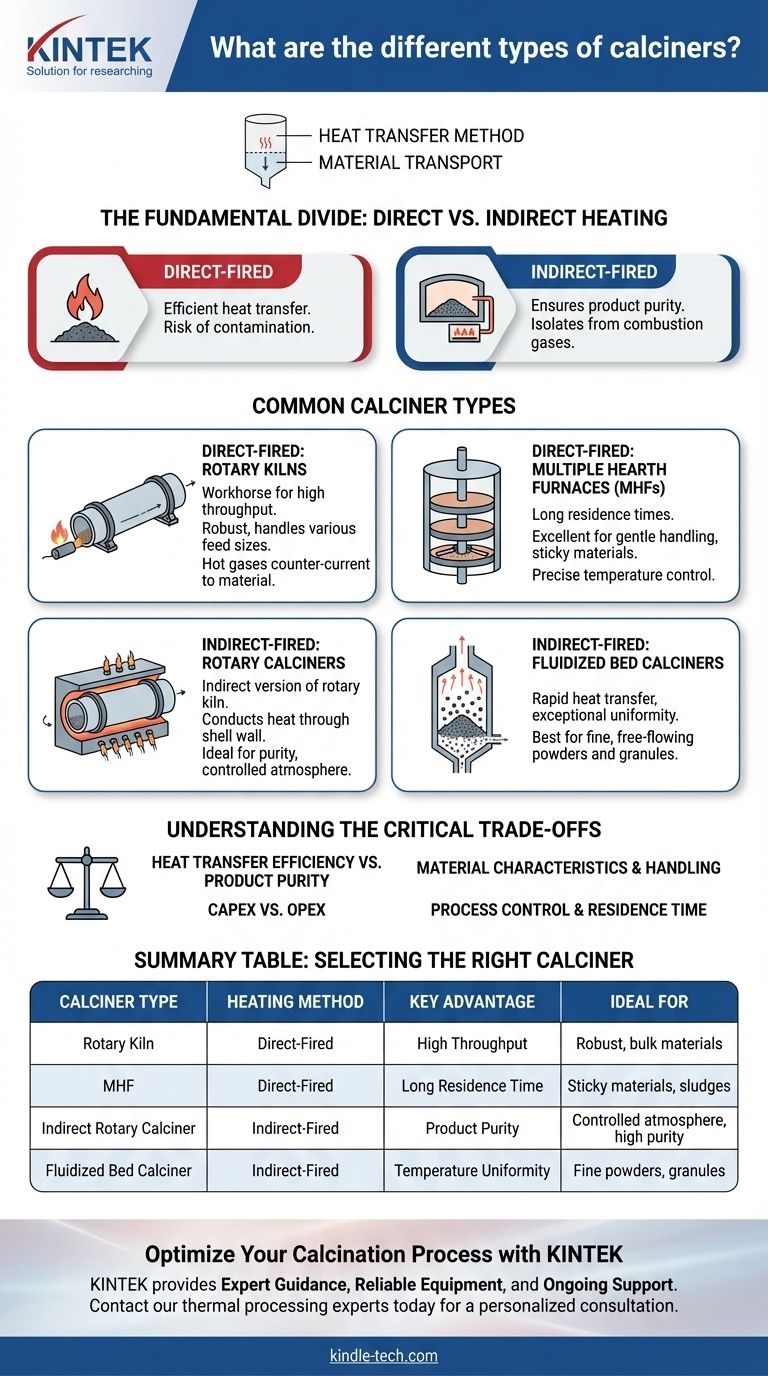

Em sua essência, a calcinação é um processo de tratamento térmico, e o equipamento utilizado — os calcinadores — pode ser amplamente categorizado com base em dois princípios fundamentais: como o calor é transferido para o material e como o material é transportado através do sistema. Os tipos mais comuns são fornos rotativos de aquecimento direto, calcinadores rotativos de aquecimento indireto, fornos de múltiplos andares e calcinadores de leito fluidizado, cada um com vantagens operacionais distintas.

A escolha de um calcinador não se trata de encontrar a única tecnologia "melhor", mas de fazer uma troca estratégica. Sua decisão deve ser impulsionada pelas propriedades específicas do seu material de alimentação, pela pureza exigida do seu produto final e pelas suas prioridades de custo operacional.

A Divisão Fundamental: Aquecimento Direto vs. Indireto

Antes de examinar equipamentos específicos, é crucial entender a distinção primária no design do calcinador: o método de transferência de calor. Essa única escolha tem grandes implicações para a qualidade do produto, eficiência energética e controle ambiental.

Calcinadores de Aquecimento Direto

Em um sistema de aquecimento direto, o material sendo processado entra em contato direto com os gases de combustão quentes (a chama e seus produtos).

Este método proporciona uma transferência de calor muito eficiente. No entanto, introduz o risco de o material reagir ou ser contaminado pelos subprodutos da combustão, como vapor de água, dióxido de carbono ou elementos traço do combustível.

Calcinadores de Aquecimento Indireto

Em um sistema de aquecimento indireto, o material é contido dentro de uma câmara, tubo ou invólucro que é aquecido externamente. O calor é transferido através de uma parede sólida, separando o material da chama e dos gases de combustão.

Este design é essencial quando a pureza do produto é primordial ou quando os gases liberados do próprio material (gases de exaustão) precisam ser coletados em um fluxo puro e concentrado para processamento posterior ou tratamento ambiental.

Um Olhar Mais Atento aos Tipos Comuns de Calcinadores

Com a estrutura direto vs. indireto em mente, podemos agora analisar os designs de calcinadores mais prevalentes.

Aquecimento Direto: Fornos Rotativos

O forno rotativo é um equipamento fundamental na indústria de processamento térmico. Consiste em um grande cilindro rotativo (o forno) inclinado em um leve ângulo.

O material é alimentado na extremidade superior e lentamente rola em direção à extremidade inferior à medida que o forno gira. Um queimador na extremidade inferior acende uma chama diretamente no forno, com gases quentes fluindo em contracorrente ao material. São robustos e podem lidar com uma ampla variedade de tamanhos de alimentação em vazões muito altas.

Aquecimento Direto: Fornos de Múltiplos Andares (MHFs)

Um forno de múltiplos andares é um cilindro vertical contendo uma série de andares circulares e empilhados. Um eixo central rotativo com "braços de ancinho" move o material por cada andar.

O material é alimentado no andar superior e cai de andar em andar até sair na parte inferior. Queimadores são colocados nas paredes laterais, permitindo um controle preciso da temperatura em diferentes zonas. Este design proporciona tempos de residência muito longos e é excelente para materiais que requerem manuseio suave ou são pegajosos.

Aquecimento Indireto: Calcinadores Rotativos

Frequentemente chamado de forno indireto, esta é a versão de aquecimento indireto do forno rotativo. O cilindro rotativo contendo o material é envolto em um forno estacionário.

Queimadores aquecem a parte externa da carcaça rotativa, e esse calor é conduzido através da parede da carcaça para o material que rola dentro. Esta é a solução ideal quando você precisa do transporte de material de um forno rotativo, mas não pode permitir o contato com gases de combustão.

Aquecimento Indireto: Calcinadores de Leito Fluidizado

Um calcinador de leito fluidizado opera forçando um fluxo de gás quente para cima através de um leito de partículas sólidas. Se a velocidade do gás for alta o suficiente, as partículas ficam suspensas e se comportam como um fluido em ebulição.

Essa "fluidização" resulta em uma transferência de calor extremamente rápida e uma uniformidade de temperatura excepcional em todo o leito de material. É ideal para processar pós finos e de fluxo livre e grânulos onde o controle preciso da temperatura é crítico.

Compreendendo as Trocas Críticas

A seleção do calcinador certo envolve equilibrar prioridades concorrentes. Não existe uma solução única que seja a melhor para cada aplicação.

Eficiência de Transferência de Calor vs. Pureza do Produto

Sistemas de aquecimento direto, como um forno rotativo, geralmente oferecem maior eficiência térmica porque o calor é transferido diretamente para o produto. A desvantagem é o potencial de contaminação do produto.

Sistemas de aquecimento indireto garantem a pureza isolando o produto, mas introduzem uma barreira térmica (a parede da carcaça), o que pode reduzir ligeiramente a eficiência energética geral.

Características e Manuseio do Material

A natureza física do seu material é uma restrição primária. Materiais em grumos, abrasivos ou não uniformes são bem adequados para um robusto forno rotativo.

Pós finos que exigem controle preciso de temperatura são perfeitos para um leito fluidizado. Materiais pegajosos ou semelhantes a lodo que precisam de longos tempos de processamento são frequentemente melhor manuseados em um forno de múltiplos andares.

Custo de Capital (CapEx) vs. Custo Operacional (OpEx)

Designs mais simples e estabelecidos, como fornos rotativos de aquecimento direto, podem ter um investimento de capital inicial menor.

No entanto, sistemas mais sofisticados, como leitos fluidizados, podem oferecer custos operacionais de longo prazo mais baixos devido à eficiência energética superior e controle de processo mais rigoroso, levando a menos produtos fora de especificação.

Controle de Processo e Tempo de Residência

Um forno rotativo tem uma ampla distribuição de tempos de residência — algumas partículas se movem rapidamente, outras mais lentamente. Um MHF oferece um tempo de residência muito longo e controlável.

Um leito fluidizado proporciona condições de processamento extremamente uniformes, mas tipicamente com um tempo de residência mais curto do que um forno ou MHF.

Selecionando o Calcinador Certo para o Seu Processo

Sua decisão final deve ser um reflexo direto dos seus requisitos primários de processo.

- Se o seu foco principal é alta vazão para materiais robustos e a granel: Um forno rotativo de aquecimento direto é a escolha mais comum e econômica.

- Se o seu foco principal é a pureza absoluta do produto ou o processamento em atmosfera controlada: Um calcinador rotativo de aquecimento indireto é a solução clara.

- Se o seu foco principal é a uniformidade excepcional de temperatura para partículas finas: Um calcinador de leito fluidizado proporcionará o melhor desempenho e controle de processo.

- Se o seu foco principal é um longo tempo de residência para o processamento suave de lodos ou materiais pegajosos: Um forno de múltiplos andares é exclusivamente adequado para a tarefa.

Ao alinhar o design fundamental do calcinador com as propriedades do seu material e os objetivos do processo, você garante uma solução de processamento térmico eficiente, confiável e econômica.

Tabela Resumo:

| Tipo de Calcinador | Método de Aquecimento | Principal Vantagem | Ideal Para |

|---|---|---|---|

| Forno Rotativo | Aquecimento Direto | Alta Vazão | Materiais robustos, a granel |

| Forno de Múltiplos Andares (MHF) | Aquecimento Direto | Longa Tempo de Residência | Materiais pegajosos, lodos |

| Calcinador Rotativo Indireto | Aquecimento Indireto | Pureza do Produto | Atmosfera controlada, alta pureza |

| Calcinador de Leito Fluidizado | Aquecimento Indireto | Uniformidade de Temperatura | Pós finos, grânulos |

Otimize Seu Processo de Calcinação com a KINTEK

Selecionar o calcinador certo é crítico para alcançar a qualidade de produto, vazão e eficiência operacional desejadas. A escolha errada pode levar à contaminação, desperdício de energia e resultados inconsistentes.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a diversas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre aquecimento direto e indireto, manuseio de materiais e considerações de custo para identificar a solução perfeita de processamento térmico para sua aplicação específica — seja você exigindo a alta vazão de um forno rotativo ou o controle preciso de um calcinador de leito fluidizado.

Nós fornecemos:

- Orientação Especializada: Recomendações personalizadas com base nas propriedades do seu material e objetivos do processo.

- Equipamento Confiável: Calcinadores de alto desempenho e equipamentos de laboratório associados.

- Suporte Contínuo: Garantindo que seu processamento térmico opere com máxima eficiência.

Não deixe seus resultados de calcinação ao acaso. Entre em contato com nossos especialistas em processamento térmico hoje para uma consulta personalizada e descubra como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume

- Qual é a zona de secagem em um forno rotativo? Aumente a Eficiência com Soluções Modernas de Secagem