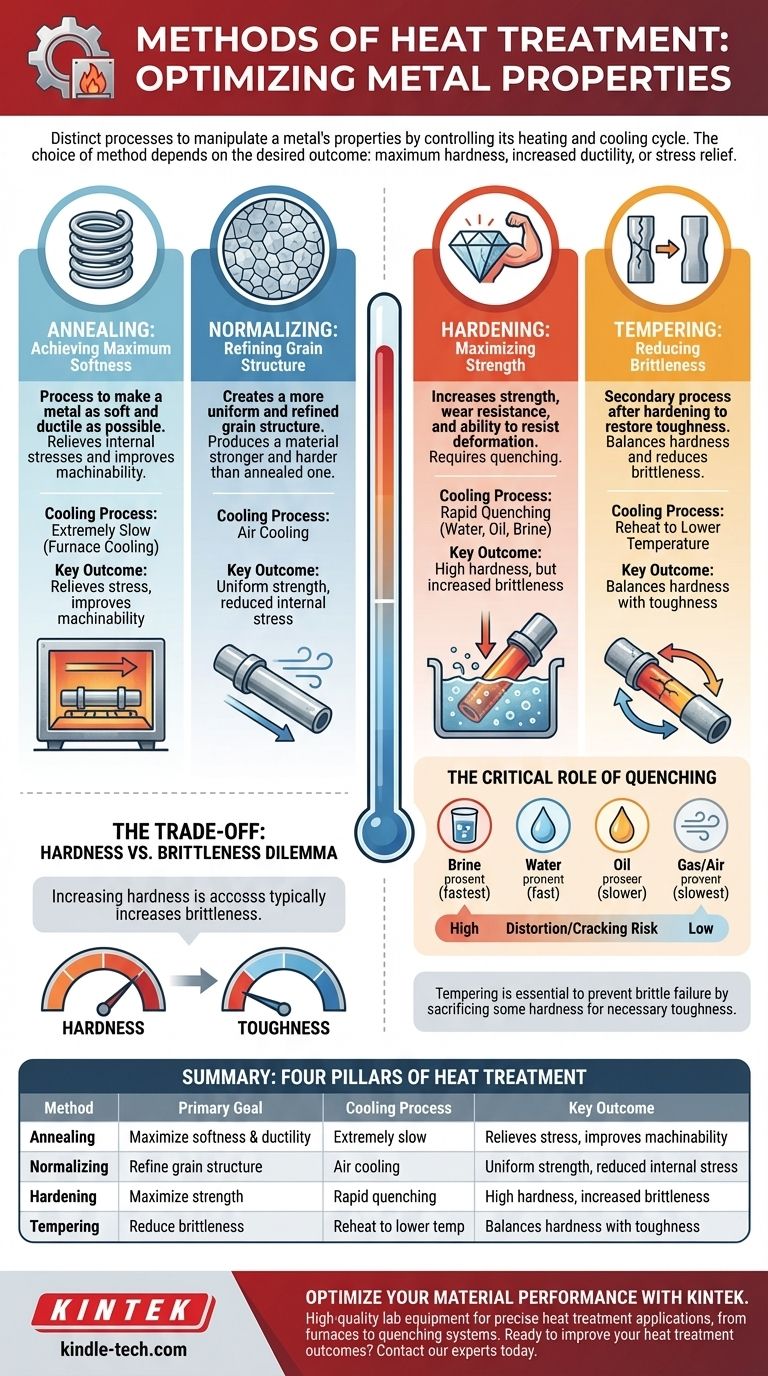

Os métodos centrais de tratamento térmico são processos distintos projetados para manipular as propriedades de um metal controlando seu ciclo de aquecimento e resfriamento. As categorias mais comuns incluem recozimento, normalização, têmpera (que depende do resfriamento rápido) e revenimento, sendo que cada método produz uma combinação diferente de dureza, tenacidade e ductilidade no material final.

O tratamento térmico não é um processo único, mas um conjunto de procedimentos controlados que envolvem aquecer e, o mais importante, resfriar um metal a uma taxa específica. A escolha do método depende inteiramente do resultado desejado, seja atingir a dureza máxima, aumentar a maciez e a ductilidade, ou aliviar tensões internas.

Os Quatro Pilares do Tratamento Térmico

Para entender o tratamento térmico, é melhor categorizar os métodos por seu objetivo principal. Cada processo altera a estrutura cristalina interna do metal, conhecida como sua microestrutura, para alcançar um conjunto específico de propriedades mecânicas.

Recozimento (Annealing): Alcançando a Máxima Maciez

O recozimento é um processo usado para tornar um metal o mais macio e dúctil possível. Isso é frequentemente feito para aliviar tensões internas de trabalhos anteriores, melhorar a usinabilidade ou preparar o material para conformação adicional.

A chave para o recozimento é o resfriamento extremamente lento. O metal é aquecido a uma temperatura específica e depois resfriado muito lentamente, muitas vezes deixando-o dentro do forno enquanto esfria.

Normalização (Normalizing): Refinando a Estrutura de Grão

A normalização é usada para criar uma estrutura de grão mais uniforme e refinada dentro do metal. Este processo remove tensões internas e produz um material que é mais forte e mais duro do que um recozido.

A característica definidora da normalização é o resfriamento ao ar. Após ser aquecido, o material é removido do forno e deixado para resfriar ao ar livre, uma taxa mais rápida que o recozimento, mas muito mais lenta que a têmpera.

Têmpera (Hardening): Maximizando a Resistência

A têmpera é realizada para aumentar a resistência, a resistência ao desgaste e a capacidade de um metal resistir à deformação. Isso é alcançado aquecendo o metal e depois resfriando-o tão rapidamente que a estrutura interna fica "congelada" em seu estado mais duro possível.

Esta etapa crítica de resfriamento rápido é conhecida como têmpera (quenching). Sem um resfriamento rápido, a verdadeira têmpera da maioria das ligas ferrosas é impossível.

Revenimento (Tempering): Reduzindo a Fragilidade

Um metal que foi temperado é frequentemente extremamente frágil e suscetível a rachaduras. O revenimento é um tratamento térmico secundário realizado após a têmpera para restaurar alguma tenacidade.

O processo envolve reaquecer a peça temperada a uma temperatura muito mais baixa e mantê-la ali. Isso alivia as tensões internas e reduz a fragilidade, embora isso ocorra ao custo de parte da dureza obtida durante o resfriamento rápido.

O Papel Crítico do Resfriamento Rápido (Quenching)

Como as referências destacam, o resfriamento rápido (quenching) é a etapa mais decisiva no processo de têmpera. A escolha do meio de resfriamento controla diretamente a taxa de resfriamento e, portanto, a dureza final do material.

O que é Resfriamento Rápido (Quenching)?

O resfriamento rápido é o ato de resfriar rapidamente um metal aquecido, imergindo-o em um líquido ou gás. Esta queda súbita de temperatura trava a microestrutura do metal em um estado muito duro, mas frágil, chamado martensita.

Meios Comuns de Resfriamento Rápido

A eficácia e a severidade do resfriamento rápido dependem do meio utilizado. Diferentes meios extraem calor em taxas diferentes.

- Salmoura (Água Salgada): Proporciona o resfriamento mais rápido e severo, mas acarreta o maior risco de causar distorção ou rachaduras.

- Água: Um resfriamento muito rápido, mas menos severo que a salmoura. É amplamente utilizado, mas ainda pode causar distorção em peças complexas.

- Óleo: Um resfriamento mais lento que a água, oferecendo um bom equilíbrio de têmpera com risco reduzido de rachaduras. É ideal para muitos aços ligados.

- Gás/Ar (Nitrogênio): A forma mais lenta de resfriamento rápido, geralmente usada para aços de alta liga que podem endurecer mesmo com uma taxa de resfriamento suave.

Compreendendo os Compromissos e Riscos

A escolha de um método de tratamento térmico nunca é sem consequências. Os objetivos de dureza, tenacidade e estabilidade são frequentemente opostos uns aos outros.

O Dilema Dureza vs. Fragilidade

O compromisso central no tratamento térmico é entre dureza e tenacidade. À medida que você aumenta a dureza de um material através do resfriamento rápido, você quase sempre aumenta sua fragilidade.

É por isso que o revenimento não é opcional, mas essencial para a maioria dos componentes temperados. É um sacrifício controlado de alguma dureza para ganhar a tenacidade necessária para evitar que a peça se estilhace em serviço.

O Perigo de Distorção e Rachaduras

O resfriamento rápido de um resfriamento rápido cria imensa tensão térmica dentro de um material. Se essas tensões excederem a resistência do material, a peça pode empenar, distorcer ou até mesmo rachar.

O risco é maior com resfriamentos severos (como salmoura) e em peças com geometrias complexas, cantos vivos ou mudanças drásticas na espessura.

Combinando o Método com Seu Objetivo

Selecionar o processo de tratamento térmico correto requer um entendimento claro do seu objetivo final para o componente.

- Se seu foco principal é usinabilidade e alívio de tensão: O recozimento é a abordagem correta devido ao seu processo de resfriamento lento e controlado.

- Se seu foco principal é criar uma estrutura uniforme e forte antes do processamento posterior: A normalização fornece um resultado equilibrado e consistente através do resfriamento ao ar.

- Se seu foco principal é atingir dureza máxima e resistência ao desgaste: A têmpera através de resfriamento rápido é necessária, mas deve ser seguida pelo revenimento.

- Se seu foco principal é aumentar a tenacidade em uma peça temperada: O revenimento é a etapa final essencial para prevenir falhas catastróficas sob carga.

Em última análise, dominar o tratamento térmico significa entender que a velocidade de resfriamento é a principal ferramenta para definir o caráter final de um metal.

Tabela Resumo:

| Método | Objetivo Principal | Processo de Resfriamento | Resultado Chave |

|---|---|---|---|

| Recozimento | Maximizar maciez e ductilidade | Extremamente lento (resfriamento no forno) | Alivia tensões, melhora a usinabilidade |

| Normalização | Refinar a estrutura de grão | Resfriamento ao ar | Força uniforme, tensão interna reduzida |

| Têmpera | Maximizar força e resistência ao desgaste | Resfriamento rápido (água, óleo, salmoura) | Alta dureza, mas fragilidade aumentada |

| Revenimento | Reduzir a fragilidade após a têmpera | Reaquecer a temperatura mais baixa | Equilibra dureza com tenacidade |

Otimize o Desempenho do Seu Material com a KINTEK

Escolher o processo de tratamento térmico correto é fundamental para alcançar o equilíbrio desejado de dureza, tenacidade e durabilidade nos seus componentes metálicos. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alta qualidade que suportam aplicações precisas de tratamento térmico — desde fornos confiáveis para recozimento e revenimento até sistemas de resfriamento rápido para têmpera eficaz.

Se você atua na fabricação, P&D ou controle de qualidade, nossas soluções ajudam você a:

- Alcançar resultados consistentes com controle preciso de temperatura

- Minimizar riscos de distorção ou rachaduras

- Aprimorar as propriedades do material para suas necessidades específicas

Pronto para melhorar seus resultados de tratamento térmico? Entre em contato com nossos especialistas hoje para discutir suas necessidades e descobrir como os equipamentos da KINTEK podem elevar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Um forno pode ter várias zonas? Obtenha Conforto Personalizado e Economia de Energia

- Qual é o custo financeiro do uso de biomassa? Desvendando a Faixa de Preço de US$ 70 a US$ 160/MWh

- Quais são as limitações do ATR FTIR? Compreendendo a Análise de Superfície e os Desafios de Contato

- Por que o gás do produto deve passar por um condensador e um tubo de secagem? Garanta a precisão e a proteção do MicroGC

- Qual função o equipamento de tratamento térmico desempenha na reciclagem de Vitrímeros? Transformando resíduos estáticos em renováveis

- Quais são os benefícios da metalurgia? Alcance Desempenho e Eficiência Superiores dos Materiais

- Qual é a função principal de um forno de secagem de laboratório? Garanta a Pureza no Pré-tratamento de Compósitos de Ni-Al2O3-TiO2

- Quais são os dois usos de um forno de laboratório? Secagem e Esterilização com Precisão