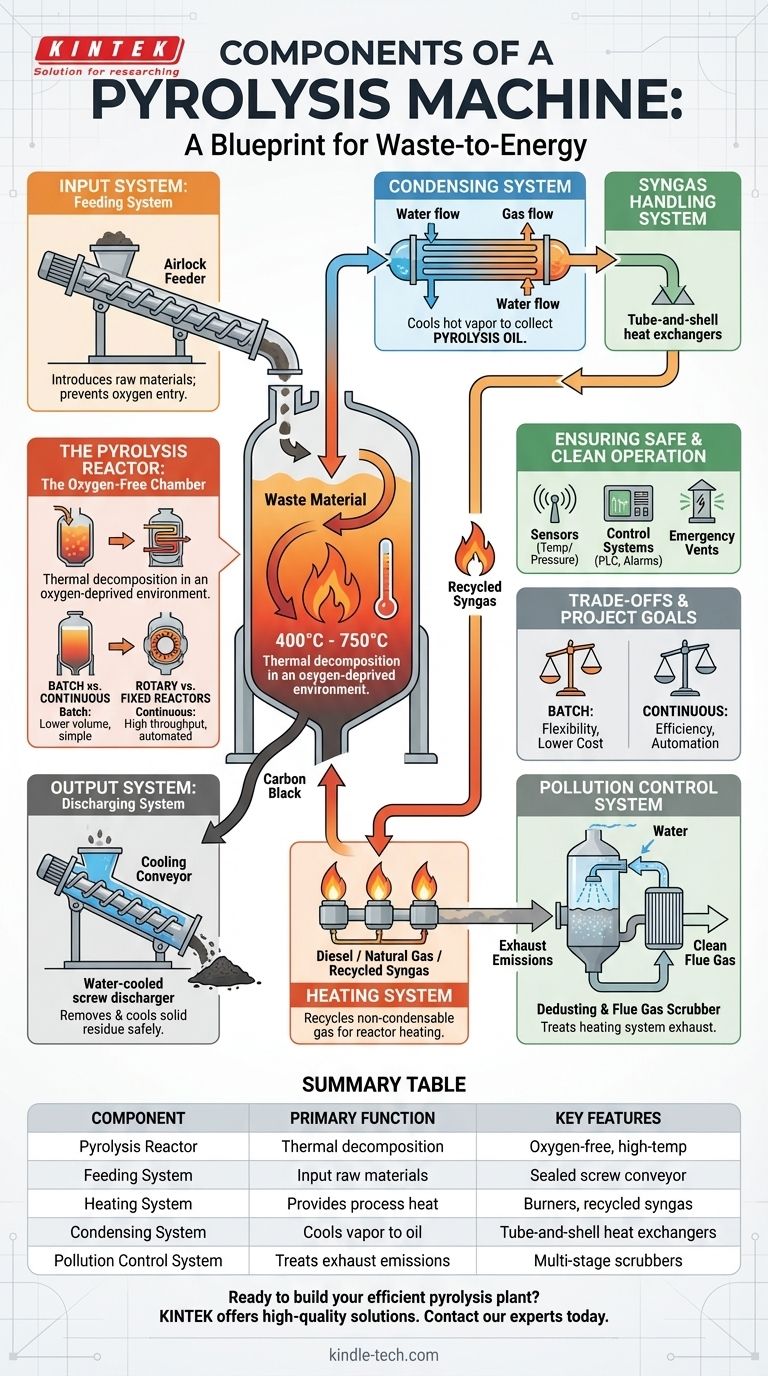

Em sua essência, uma máquina de pirólise é um sistema integrado de cinco componentes essenciais. Estes são o reator de pirólise, o sistema de alimentação, o sistema de aquecimento, o sistema de condensação para coleta de óleo e o sistema de controle de poluição para operação segura. Juntas, essas partes criam um ambiente de alta temperatura e sem oxigênio para decompor termicamente materiais residuais em produtos valiosos como óleo de pirólise, negro de fumo e gás de síntese.

Uma máquina de pirólise não é um único equipamento, mas uma planta completa. Entendê-la significa ver como cada sistema distinto — desde a entrada do material até o controle de emissões — deve funcionar em conjunto para garantir eficiência, segurança e qualidade do produto.

O Núcleo do Processo: O Reator de Pirólise

O reator é o coração de toda a planta de pirólise. É a câmara selada e privada de oxigênio onde a matéria-prima é aquecida e sofre decomposição térmica.

Função: A Câmara Sem Oxigênio

O papel principal do reator é aquecer a matéria-prima a temperaturas tipicamente entre 400°C e 750°C sem a presença de oxigênio. Essa condição específica impede a combustão (queima) e, em vez disso, faz com que as longas cadeias poliméricas em materiais como plástico ou borracha se quebrem em moléculas menores e valiosas.

Desenhos Comuns de Reatores

Os reatores vêm principalmente em dois tipos operacionais: em batelada (batch) e totalmente contínuos. Reatores em batelada são carregados, executam um ciclo e depois descarregados, enquanto sistemas contínuos são alimentados constantemente em uma extremidade e descarregam produtos na outra.

Os desenhos comuns incluem fornos rotativos, que revolvem o material para uma distribuição uniforme de calor, e reatores fixos, que são mais simples, mas podem exigir agitadores para evitar pontos frios.

Material e Construção

O reator deve ser construído em aço de grau para caldeira (como Q245R ou Q345R) ou aço inoxidável. Isso é fundamental para suportar as temperaturas extremamente altas e as substâncias corrosivas produzidas durante o processo, garantindo tanto uma longa vida útil operacional quanto a segurança do operador.

Gerenciando o Fluxo de Material: Sistemas de Entrada e Saída

Mover eficientemente o material para dentro do reator e retirar os produtos é crucial tanto para o desempenho quanto para a segurança.

O Sistema de Alimentação

Este sistema introduz matérias-primas no reator selado. Sistemas em batelada mais simples podem usar carregamento manual ou um alimentador hidráulico básico.

Sistemas contínuos automatizados geralmente usam um transportador de rosca selado. Uma característica essencial de qualquer sistema de alimentação é uma eclusa de ar (airlock) para impedir que o oxigênio entre no reator, o que faria o material queimar em vez de pirolisar.

O Sistema de Descarga

Uma vez que o processo é concluído, o resíduo sólido (negro de fumo) deve ser removido. Este sistema é frequentemente um descarregador de rosca refrigerado a água que resfria o negro de fumo a uma temperatura segura antes que ele saia do ambiente selado. Isso evita explosões de poeira e protege os operadores.

O Sistema de Condensação de Óleo

O vapor quente (gás de pirólise) produzido no reator é canalizado para o sistema de condensação. Aqui, uma série de resfriadores — geralmente trocadores de calor de casco e tubo — usa água para reduzir a temperatura do gás.

Essa queda de temperatura faz com que as moléculas de hidrocarbonetos mais pesadas se condensem em um líquido, que é o óleo de pirólise.

O Sistema de Manuseio de Gás de Síntese

Nem todo o vapor se condensa em óleo. O gás leve e não condensável restante é conhecido como gás de síntese (syngas). Este gás é rico em valor combustível e é tipicamente reciclado de volta para o sistema de aquecimento para alimentar o reator, reduzindo significativamente o consumo de combustível externo.

Garantindo uma Operação Segura e Limpa

Esses sistemas fornecem a energia para o processo e gerenciam todas as emissões, tornando-os críticos para a segurança e conformidade ambiental.

O Sistema de Aquecimento

Este sistema fornece a energia térmica necessária para aquecer o reator às temperaturas de pirólise. Os queimadores podem ser alimentados por diesel, gás natural ou, de forma mais eficiente, pelo gás de síntese reciclado produzido pelo próprio processo.

O Sistema de Despoeiramento / Lavador de Gás de Combustão

Este é um dispositivo crítico de controle de poluição. Ele trata a fumaça de exaustão gerada pelo queimador do sistema de aquecimento, não pelo gás de pirólise em si. Sistemas de múltiplos estágios usam sprays de água, absorção em anéis cerâmicos e outros métodos para remover material particulado e gases ácidos como o dióxido de enxofre antes que sejam liberados na atmosfera.

Sistemas de Segurança e Controle

Plantas de pirólise modernas são equipadas com um conjunto de sensores para monitorar temperatura e pressão dentro do reator. Estes estão ligados a um painel de controle central com alarmes, ventilações de emergência e sistemas de desligamento automático para prevenir sobrepressurização ou superaquecimento.

Compreendendo as Compensações (Trade-offs)

A escolha dos componentes certos envolve equilibrar custo, eficiência e complexidade operacional.

Sistemas em Batelada vs. Contínuos

Um sistema em batelada tem um custo de capital inicial menor e pode ser mais simples de operar, tornando-o adequado para operações de menor escala. No entanto, requer mais mão de obra manual para carregamento e descarregamento.

Um sistema totalmente contínuo representa um investimento inicial muito maior, mas oferece eficiência superior, automação e capacidade de processamento para aplicações industriais de grande escala.

Desenho do Reator e Transferência de Calor

Um desenho de reator rotativo proporciona aquecimento excelente e uniforme ao revolver constantemente o material. Isso leva a uma reação mais completa, mas envolve peças mecânicas mais complexas (vedações, motores) que requerem manutenção.

Um reator fixo é mecanicamente mais simples e mais barato, mas pode sofrer com aquecimento desigual, deixando potencialmente algum material sem reagir, a menos que seja projetado adequadamente.

A Importância da Preparação da Matéria-Prima

A eficiência de toda a planta depende muito da qualidade da matéria-prima. Embora não seja um componente da máquina, um sistema de trituração e secagem é frequentemente um pré-requisito necessário. Material seco e de tamanho uniforme garante alimentação estável e transferência de calor muito mais eficiente dentro do reator.

Combinando Componentes com os Objetivos do Seu Projeto

A configuração ideal de uma máquina de pirólise depende inteiramente dos seus objetivos operacionais.

- Se o seu foco principal é maximizar a capacidade de processamento e a automação: Uma planta totalmente contínua com um reator rotativo e sistemas automatizados de alimentação e descarga baseados em rosca é a escolha mais eficaz.

- Se o seu foco principal é processar materiais diversos em menor escala: Um reator do tipo batelada oferece maior flexibilidade para lidar com matéria-prima não uniforme e requer um investimento inicial menor.

- Se o seu foco principal é a conformidade ambiental e a segurança operacional: Priorize um sistema robusto de lavagem de gases de combustão de múltiplos estágios e um sistema de controle abrangente baseado em CLP com sensores de segurança redundantes.

Compreender como esses componentes centrais se interligam transforma uma simples lista de peças em um projeto para uma operação de conversão de resíduos em energia bem-sucedida e sustentável.

Tabela de Resumo:

| Componente | Função Principal | Características Principais |

|---|---|---|

| Reator de Pirólise | Câmara de decomposição térmica | Sem oxigênio, alta temperatura (400-750°C), construção em aço |

| Sistema de Alimentação | Introdução de matérias-primas | Transportador de rosca selado, eclusa de ar para evitar entrada de oxigênio |

| Sistema de Aquecimento | Fornece calor ao processo | Queimadores que utilizam diesel, gás ou gás de síntese reciclado |

| Sistema de Condensação | Resfria o vapor em óleo de pirólise | Série de trocadores de calor (casco e tubo) |

| Sistema de Controle de Poluição | Trata as emissões de exaustão | Lavadores de múltiplos estágios para remoção de poeira e gás |

Pronto para construir sua planta de pirólise eficiente e segura?

A KINTEK é especializada em equipamentos de laboratório de alta qualidade e sistemas de pirólise para conversão de resíduos em recursos valiosos. Se você precisa de um reator em batelada flexível ou de um sistema contínuo de alto rendimento, nossa experiência garante desempenho ideal, segurança e conformidade ambiental.

Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir como a KINTEK pode fornecer a solução de pirólise certa para suas necessidades de laboratório ou industriais.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões