Em sua essência, a sinterização é um processo térmico que transforma uma coleção de partículas soltas em uma massa sólida e coerente. Isso é alcançado pela aplicação de calor e, muitas vezes, pressão a uma temperatura abaixo do ponto de fusão do material. A energia impulsiona os átomos a se difundirem através das fronteiras das partículas, fundindo-as, aumentando a densidade e melhorando drasticamente a resistência do material e outras propriedades.

O desafio central em muitos cenários de fabricação avançada é criar peças densas e fortes a partir de materiais difíceis de fundir ou moldar. A sinterização resolve isso, fornecendo um método para consolidar pós em objetos sólidos sem nunca atingir um estado líquido, economizando energia e permitindo a fabricação de componentes de alto desempenho.

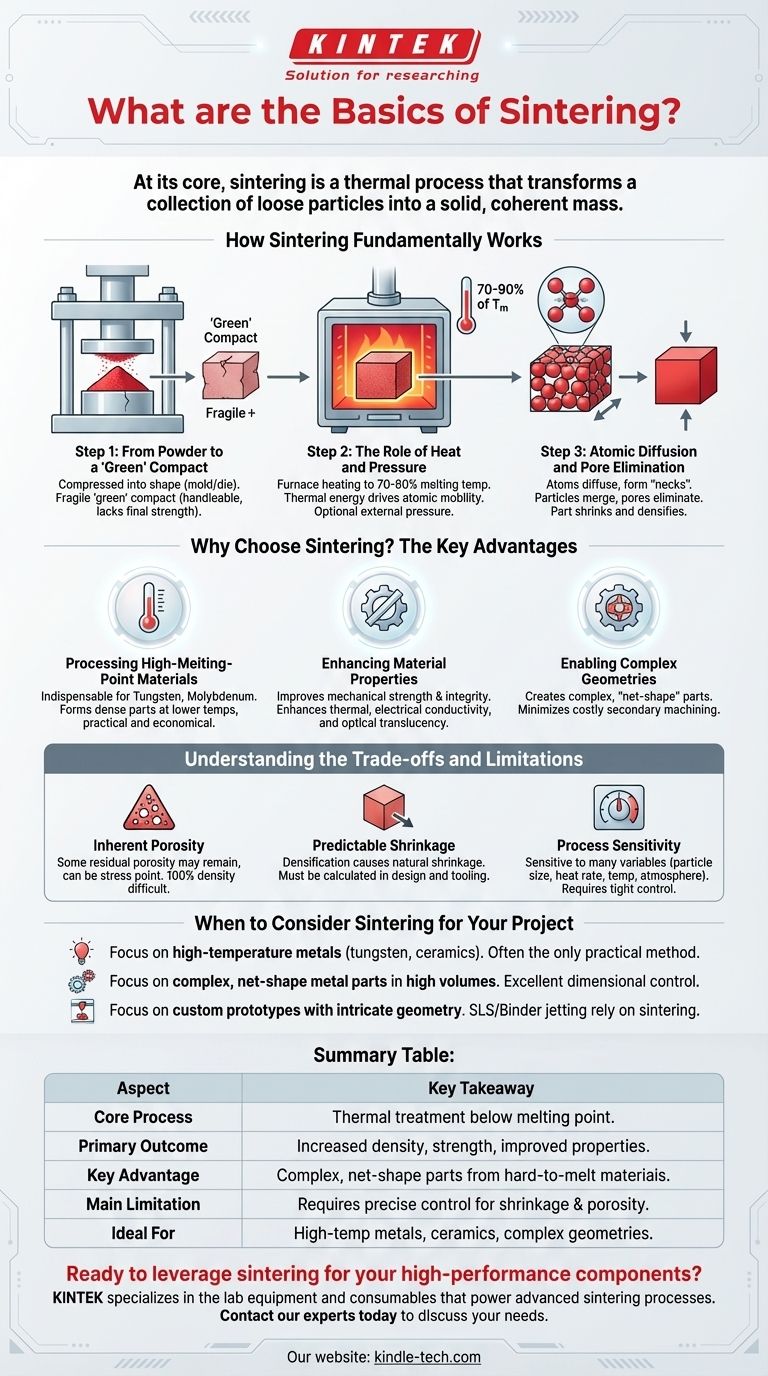

Como a Sinterização Funciona Fundamentalmente

A sinterização é mais do que apenas aquecer um pó; é um processo cuidadosamente controlado de ligação a nível atômico que densifica e fortalece um material de dentro para fora.

Etapa 1: Do Pó a um Compacto 'Verde'

O processo geralmente começa comprimindo o pó bruto em uma forma desejada. Isso é frequentemente feito usando uma prensa hidráulica com um conjunto de molde e matriz para definir a geometria da peça. O objeto resultante é uma peça frágil, levemente comprimida, conhecida como compacto 'verde', que tem integridade suficiente para ser manuseada, mas carece de sua força final.

Etapa 2: O Papel do Calor e da Pressão

O compacto 'verde' é então colocado em um forno. A temperatura é elevada a um ponto específico — tipicamente 70-90% da temperatura de fusão absoluta do material. Essa energia térmica é o principal motor do processo; ela confere mobilidade suficiente aos átomos dentro das partículas de pó. Embora nem sempre seja necessário, a pressão externa também pode ser aplicada para auxiliar na densificação.

Etapa 3: Difusão Atômica e Eliminação de Poros

Na temperatura de sinterização, os átomos nos pontos de contato entre as partículas começam a se difundir, formando pontes sólidas ou "pescoços". À medida que esses pescoços crescem, as partículas individuais começam a se fundir. Esse processo aproxima os centros das partículas, eliminando sistematicamente os espaços vazios (poros) entre elas e fazendo com que todo o componente encolha e se torne mais denso.

Por Que Escolher a Sinterização? As Vantagens Chave

Engenheiros e fabricantes escolhem a sinterização por várias vantagens distintas e poderosas em relação aos processos tradicionais de fusão ou usinagem.

Processamento de Materiais de Alto Ponto de Fusão

A sinterização é indispensável para materiais com pontos de fusão extremamente altos, como tungstênio ou molibdênio. A fusão desses metais requer imensa energia e equipamento especializado. A sinterização permite que sejam formados em peças densas e utilizáveis em temperaturas significativamente mais baixas, tornando-a uma escolha mais prática e econômica.

Melhoria das Propriedades do Material

O objetivo principal da sinterização é melhorar as características físicas de um material. Ao reduzir a porosidade e criar uma microestrutura densa, a sinterização aumenta significativamente a resistência mecânica e a integridade. Também pode ser usada para aprimorar propriedades como condutividade térmica e elétrica e, no caso de cerâmicas, a translúcidez óptica.

Viabilização de Geometrias Complexas e Peças de Forma Líquida

Na metalurgia do pó e na fabricação aditiva, a sinterização permite a criação de peças complexas de "forma líquida" ou quase forma líquida. Isso significa que o componente sai do forno muito próximo de suas dimensões finais, minimizando a necessidade de operações secundárias de usinagem caras e desperdiçadoras.

Compreendendo as Compensações e Limitações

Embora poderosa, a sinterização não está isenta de desafios. Uma compreensão clara de suas limitações é crucial para uma aplicação bem-sucedida.

Porosidade Inerente

Embora a sinterização reduza drasticamente a porosidade, atingir 100% de densidade é difícil e muitas vezes requer técnicas avançadas como a Prensagem Isostática a Quente (HIP). Alguma porosidade residual pode permanecer, o que pode atuar como um ponto de concentração de tensão e ser um fator limitante para aplicações de fadiga altamente exigentes em comparação com um material totalmente forjado ou fundido.

Encolhimento Previsível

À medida que o material se torna mais denso, ele encolhe. Esse encolhimento é uma parte natural do processo, mas deve ser calculado com precisão e contabilizado no projeto inicial do compacto 'verde' e das ferramentas. O encolhimento descontrolado pode levar a peças fora de tolerância.

Sensibilidade do Processo

As propriedades finais de uma peça sinterizada são altamente sensíveis a variáveis como tamanho da partícula, taxa de aquecimento, tempo de sinterização, temperatura e atmosfera. A obtenção de resultados consistentes requer um controle rigoroso de toda a cadeia de fabricação, desde a produção do pó até o ciclo final de tratamento térmico.

Quando Considerar a Sinterização para Seu Projeto

A escolha do processo de fabricação correto depende inteiramente do seu material e dos objetivos de projeto. A sinterização é a escolha ideal em vários cenários importantes.

- Se seu foco principal é trabalhar com metais de alta temperatura como tungstênio ou cerâmicas: A sinterização é frequentemente o único método de fabricação prático e econômico disponível.

- Se seu foco principal é produzir peças metálicas complexas de forma líquida em grandes volumes: A metalurgia do pó usando sinterização oferece excelente controle dimensional, utilização de material e reduz a necessidade de usinagem secundária.

- Se seu foco principal é criar protótipos personalizados com geometria intrincada: Técnicas de fabricação aditiva como Sinterização Seletiva a Laser (SLS) e jato de aglutinante dependem da sinterização para transformar projetos digitais em peças funcionais.

Ao entender seus princípios, você pode alavancar a sinterização para criar componentes de alto desempenho que seriam difíceis ou impossíveis de fabricar de outra forma.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Processo Central | Tratamento térmico abaixo do ponto de fusão para ligar partículas de pó. |

| Resultado Principal | Aumento da densidade, resistência e melhoria das propriedades do material. |

| Vantagem Chave | Permite a fabricação de peças complexas de forma líquida a partir de materiais difíceis de fundir. |

| Limitação Principal | Requer controle preciso para gerenciar o encolhimento inerente e a porosidade. |

| Ideal Para | Metais de alta temperatura (tungstênio), cerâmicas e geometrias complexas. |

Pronto para alavancar a sinterização para seus componentes de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório e consumíveis que impulsionam processos avançados de sinterização. Se você está desenvolvendo novos materiais em P&D ou otimizando a produção na fabricação, nossa experiência e produtos suportam o controle preciso de temperatura e as condições atmosféricas críticas para o sucesso.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem ajudá-lo a obter peças mais fortes, densas e complexas.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico