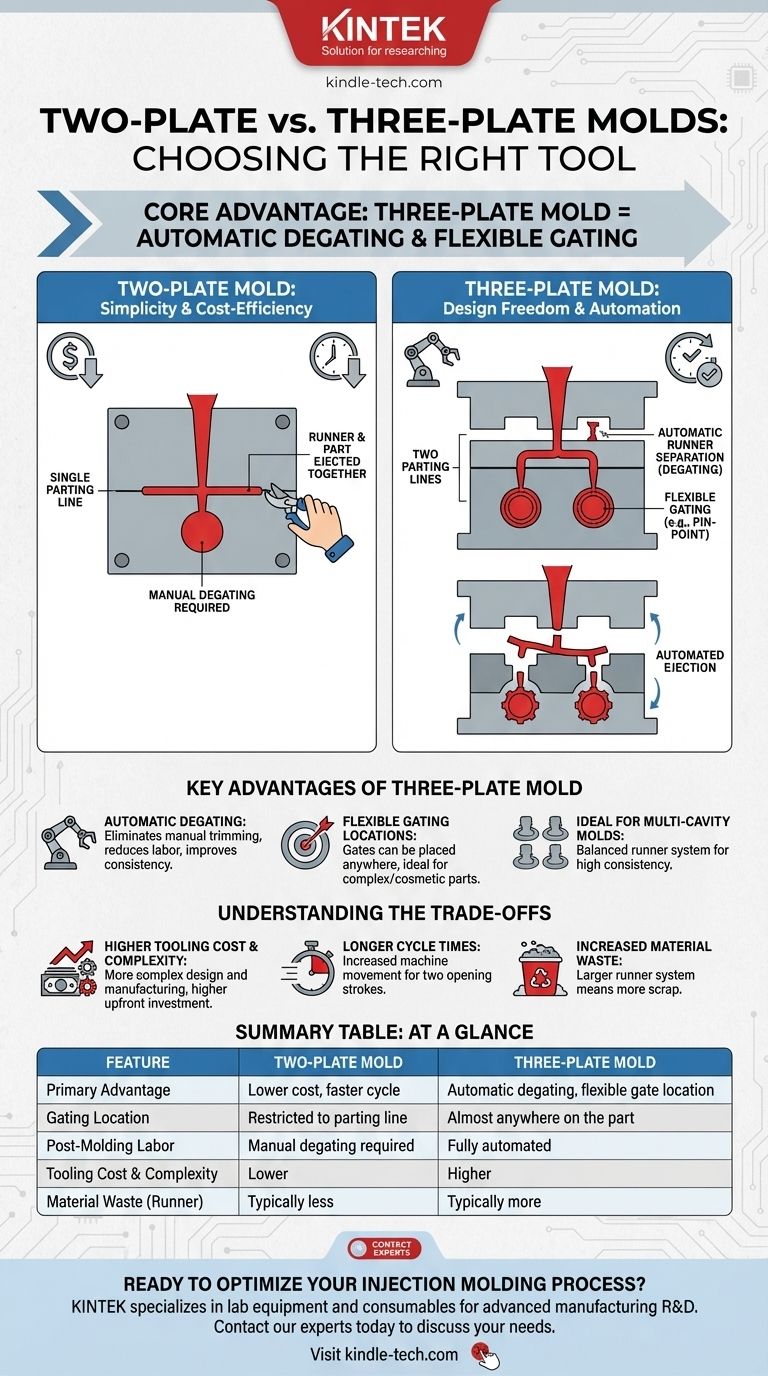

Em sua essência, a principal vantagem de um molde de três placas é a sua capacidade de separar automaticamente o sistema de canais da peça moldada, oferecendo flexibilidade significativa na localização da porta de injeção. Embora um molde de duas placas mais simples seja mais barato e muitas vezes mais rápido, um molde de três placas permite designs de peças mais complexos e reduz os custos de mão de obra pós-moldagem.

A decisão entre um molde de duas e um de três placas é um compromisso estratégico. Você está escolhendo entre a simplicidade inicial e o baixo custo de um molde de duas placas versus a liberdade de design aprimorada e a automação downstream de um sistema de três placas.

A Diferença Fundamental: Como Eles Gerenciam o Fluxo de Plástico

A principal distinção entre esses dois tipos de molde reside na forma como eles gerenciam o canal de alimentação (runner)—o canal que entrega o plástico derretido do bico da máquina para a cavidade da peça. Essa diferença estrutural dita suas funções e aplicações primárias.

Como Funciona um Molde de Duas Placas

Um molde de duas placas é o design mais comum e direto na moldagem por injeção. Ele consiste em duas placas principais, um lado da cavidade e um lado do núcleo, que se encontram em uma única linha de partição.

O sistema de canal de alimentação e a porta de injeção (a abertura para a cavidade da peça) estão localizados nesta mesma linha de partição. Quando o molde abre, a peça e o canal de alimentação anexado são ejetados juntos. Isso requer uma operação secundária, manual ou robótica, para separar o canal de alimentação da peça final.

Como Funciona um Molde de Três Placas

Um molde de três placas introduz uma "placa de canal de alimentação" adicional entre a placa de fechamento superior e a placa da cavidade. Isso cria duas linhas de partição.

O sistema de canal de alimentação é contido entre a placa superior e a placa do canal de alimentação. À medida que o molde abre, a primeira linha de partição separa o canal de alimentação da peça, cortando automaticamente o plástico no ponto da porta. A segunda linha de partição abre então para ejetar a peça acabada, deixando o canal de alimentação ser ejetado separadamente.

Principais Vantagens do Molde de Três Placas

A estrutura mais complexa de um molde de três placas desbloqueia várias capacidades críticas que são impossíveis de alcançar com um design padrão de duas placas.

Desmoldagem Automática (Degating)

Esta é a vantagem mais significativa. O canal de alimentação é cortado automaticamente da peça durante a sequência de abertura do molde.

Isso elimina a necessidade de um processo de acabamento manual, o que reduz os custos de mão de obra, melhora a consistência do ciclo e evita potenciais danos estéticos à peça causados pelo corte manual.

Locais de Porta de Injeção Flexíveis

Como o canal de alimentação está em uma placa separada, a porta de injeção pode ser colocada quase em qualquer lugar na superfície da peça, não apenas ao longo da linha de partição.

Isso é ideal para alimentação por ponto de pino (pin-point gating) diretamente no centro de uma peça redonda para garantir um preenchimento uniforme e reduzir a deformação. Também permite a alimentação em superfícies cosmeticamente importantes onde um vestígio de porta seria inaceitável.

Ideal para Moldes de Múltiplas Cavidades

Moldes de três placas se destacam na produção de múltiplas peças pequenas em um único ciclo. O design permite um sistema de canal de alimentação balanceado que alimenta cada cavidade uniformemente a partir de um sprue central, garantindo maior consistência entre as peças.

Entendendo os Compromissos

As vantagens de um molde de três placas vêm com compromissos claros e importantes que devem ser considerados.

Custo e Complexidade de Ferramental Mais Altos

A adição de uma terceira placa e os mecanismos associados tornam o molde significativamente mais complexo de projetar, fabricar e manter.

Isso se traduz diretamente em um custo de ferramental inicial mais alto e um prazo de entrega mais longo para produzir o molde em comparação com um design de duas placas mais simples.

Tempos de Ciclo Mais Longos

Embora economize tempo ao eliminar a desmoldagem manual, a ação mecânica de um molde de três placas geralmente resulta em um tempo de ciclo mais longo.

O molde requer um curso de abertura mais longo para separar as duas linhas de partição e ejetar tanto a peça quanto o canal de alimentação. Esse movimento adicional da máquina aumenta o tempo para cada ciclo completo.

Aumento do Desperdício de Material

O sistema de canal de alimentação em um molde de três placas é tipicamente maior e mais complexo do que em um molde de duas placas. Isso resulta em mais material plástico sendo usado para o canal de alimentação, que é frequentemente reprocessado ou descartado como sucata, aumentando o custo do material por peça.

Fazendo a Escolha Certa para o Seu Projeto

Escolher o tipo de molde correto não é sobre qual é universalmente "melhor", mas qual é o certo para sua peça específica, volume de produção e orçamento.

- Se seu foco principal é minimizar o custo inicial do ferramental e alcançar o ciclo de máquina mais rápido: Um molde de duas placas é a escolha definitiva, desde que você possa acomodar a desmoldagem manual e suas localizações de porta na linha de partição.

- Se seu foco principal é a produção de alto volume com mão de obra mínima: A desmoldagem automática do molde de três placas pode proporcionar um retorno significativo sobre o investimento ao eliminar uma operação secundária cara.

- Se o design da sua peça exige uma porta central para integridade estrutural ou estética: Um molde de três placas oferece a flexibilidade de porta de injeção que um molde padrão de duas placas simplesmente não pode oferecer.

Em última análise, sua escolha requer equilibrar o investimento inicial na complexidade do ferramental com os ganhos de longo prazo em automação e liberdade de design.

Tabela de Resumo:

| Característica | Molde de Duas Placas | Molde de Três Placas |

|---|---|---|

| Vantagem Principal | Custo mais baixo, ciclo mais rápido | Desmoldagem automática, localização de porta flexível |

| Localização da Porta | Restrita à linha de partição | Quase em qualquer lugar da peça |

| Mão de Obra Pós-Moldagem | Desmoldagem manual necessária | Totalmente automatizada |

| Custo e Complexidade do Ferramental | Mais baixo | Mais alto |

| Desperdício de Material (Canal) | Tipicamente menor | Tipicamente maior |

Pronto para otimizar seu processo de moldagem por injeção?

A escolha do molde certo é fundamental para o sucesso do seu projeto, equilibrando custo inicial com eficiência de longo prazo. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para apoiar P&D de fabricação avançada, incluindo prototipagem e testes de materiais para aplicações como moldagem por injeção.

Nossa experiência pode ajudá-lo a validar suas decisões de design de molde e garantir que sua produção ocorra sem problemas. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de laboratório e produção.

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Prensa de Calor Especial para Uso em Laboratório

As pessoas também perguntam

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- Qual é a função principal dos moldes de grafite de alta resistência? Domine a Eficiência da Sinterização a Quente a Vácuo

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento