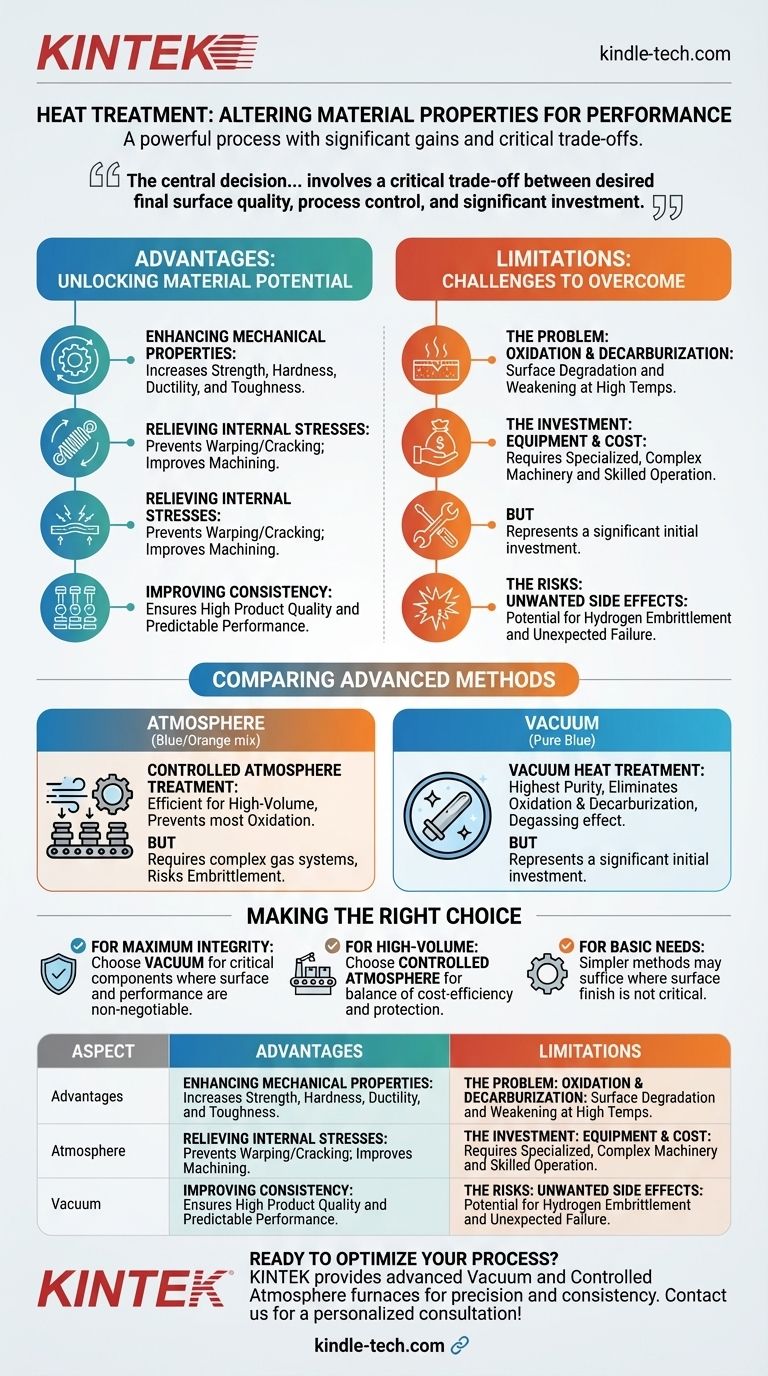

Em sua essência, o tratamento térmico é um poderoso processo de fabricação usado para alterar intencionalmente as propriedades físicas e mecânicas de um material. As principais vantagens são ganhos significativos em resistência, durabilidade e trabalhabilidade, enquanto as limitações giram em torno do custo e da complexidade do equipamento necessário para controlar o processo e prevenir efeitos colaterais indesejáveis, como a oxidação.

A decisão central no tratamento térmico não é simplesmente se usá-lo, mas qual método empregar. A escolha envolve uma troca crítica entre a qualidade final da superfície desejada, o grau de controle do processo necessário e o investimento significativo em equipamentos e habilidade operacional.

As Vantagens Fundamentais do Tratamento Térmico

O tratamento térmico é empregado porque confere propriedades a um material que ele não possuiria de outra forma. Esse controle é essencial para criar peças de alto desempenho e confiáveis.

Aprimoramento das Propriedades Mecânicas

A razão mais comum para o tratamento térmico é alterar as características mecânicas de um material. Isso inclui o aumento da resistência e dureza para resistência ao desgaste, a melhoria da ductilidade para tornar um material menos frágil e o aprimoramento da tenacidade geral.

Alívio de Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem introduzem tensões internas em um material. O tratamento térmico pode aliviar essas tensões, tornando a peça mais estável e menos propensa a empenar ou rachar com o tempo, o que também facilita a usinagem subsequente.

Melhoria da Consistência do Material

Os métodos modernos de tratamento térmico oferecem excelente controle do processo. Isso garante que as propriedades desejadas sejam alcançadas consistentemente em grandes lotes, levando a uma maior qualidade do produto, melhores taxas de qualificação e desempenho previsível.

Compreendendo as Trocas e Limitações

Embora os benefícios sejam claros, o processo não está isento de desafios. As principais limitações decorrem das reações químicas que ocorrem em altas temperaturas e da complexidade do equipamento necessário para preveni-las.

O Problema: Oxidação e Descarbonetação

Quando o aço é aquecido na presença de oxigênio, sua superfície oxida (forma carepa) e pode perder conteúdo de carbono (descarbonetação), o que enfraquece a superfície. Prevenir isso é o principal motor das tecnologias avançadas de tratamento térmico.

O Investimento: Custo de Equipamento e Operacional

O tratamento térmico básico pode ser feito em fornos de ar aberto, mas para resultados de alta qualidade, equipamentos especializados são necessários. Esse equipamento pode ser complicado, representando um grande investimento inicial e exigindo alta habilidade técnica para operar de forma eficaz.

Os Riscos: Efeitos Colaterais Indesejados

Certos processos carregam riscos específicos. Por exemplo, o uso de uma atmosfera rica em hidrogênio para prevenir a oxidação pode levar à fragilização por hidrogênio em alguns aços, um fenômeno em que o metal se torna frágil e falha inesperadamente.

Comparando Métodos Avançados: Atmosfera vs. Vácuo

Para superar o problema básico da oxidação, dois métodos avançados primários são usados: atmosfera controlada e tratamento térmico a vácuo.

Tratamento em Atmosfera Controlada

Este método envolve a substituição do ar em um forno por uma mistura específica e cuidadosamente gerenciada de gases. O objetivo é criar um ambiente que previna ativamente a oxidação e a descarbonetação.

Sua principal vantagem é a eficiência para produção de alto volume, oferecendo economias significativas em mão de obra e etapas de processamento em comparação com métodos mais antigos. No entanto, requer sistemas complexos de gerenciamento de gás e acarreta o risco de efeitos colaterais como a fragilização por hidrogênio se não for devidamente controlado.

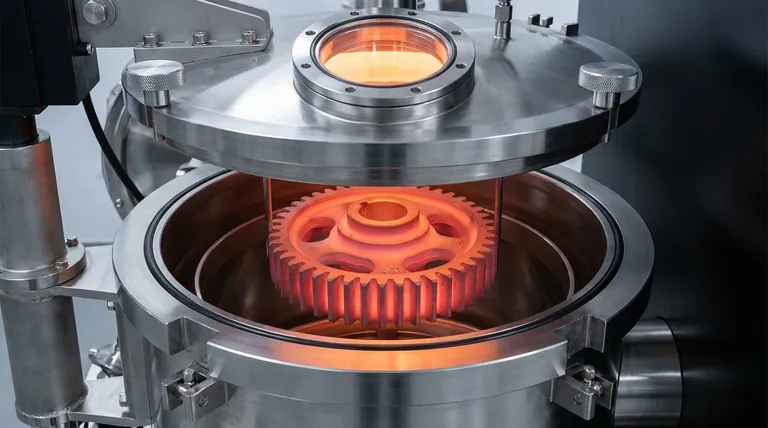

Tratamento Térmico a Vácuo

Este é o método de maior pureza. A peça de trabalho é aquecida em um forno do qual praticamente todo o ar e outros gases foram removidos.

Este processo elimina completamente a oxidação e a descarbonetação, resultando em uma superfície brilhante e limpa que não requer limpeza pós-processo. Também possui um efeito de degaseificação, removendo gases aprisionados como o hidrogênio para melhorar a ductilidade e a vida útil à fadiga. Fornos a vácuo proporcionam a melhor repetibilidade e são inerentemente mais seguros, pois evitam gases inflamáveis ou reativos.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determina qual processo é a escolha mais lógica e econômica.

- Se o seu foco principal é o desempenho máximo e a integridade da superfície: O tratamento térmico a vácuo é a escolha definitiva para componentes críticos onde uma superfície perfeita e propriedades mecânicas ótimas são inegociáveis.

- Se o seu foco principal é a produção de alto volume com boa qualidade: O tratamento em atmosfera controlada oferece um excelente equilíbrio entre custo-eficiência e proteção contra a maioria das degradações superficiais.

- Se o seu foco principal é o alívio básico de tensões ou mudanças de propriedades onde o acabamento superficial não é crítico: Métodos mais simples, sem atmosfera controlada, podem ser suficientes, evitando o investimento em sistemas mais complexos.

Em última análise, selecionar o método de tratamento térmico correto é uma decisão estratégica que impacta diretamente a qualidade final, o custo e o desempenho do seu produto.

Tabela Resumo:

| Aspecto | Vantagens | Limitações |

|---|---|---|

| Propriedades Mecânicas | Aumenta a resistência, dureza, ductilidade e tenacidade. | Requer controle preciso para evitar efeitos colaterais indesejados. |

| Tensão Interna | Alivia tensões de soldagem/fundição, previne empenamento. | O processo pode ser complexo e requer operação qualificada. |

| Qualidade da Superfície | Métodos avançados (vácuo) previnem oxidação, descarbonetação. | Equipamentos de alta qualidade representam um investimento significativo. |

| Consistência e Segurança | Garante a consistência do lote; o método a vácuo é inerentemente mais seguro. | O controle da atmosfera acarreta riscos como a fragilização por hidrogênio. |

Pronto para otimizar seu processo de tratamento térmico e alcançar um desempenho superior do material?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados, incluindo fornos a vácuo e de atmosfera controlada, para ajudá-lo a superar as limitações da oxidação e descarbonetação. Nossas soluções são projetadas para laboratórios que exigem precisão, consistência e integridade impecável da superfície para seus componentes críticos.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para aprimorar a resistência, durabilidade e qualidade do seu produto. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as aplicações da pulverização catódica de CC? Obtenha Revestimentos Condutores de Alta Qualidade para a Sua Indústria

- Por que é necessário um forno de secagem por sopro de grande capacidade para experimentos de EGS? Replicando Condições Geotérmicas Profundas

- Quanto tempo leva a sinterização? De milissegundos a dias para resultados ótimos

- Quais são os benefícios da gaseificação de biomassa? Transforme Resíduos em Energia Limpa e Renovável

- Quais são as vantagens do processo de metalurgia do pó? Obtenha Fabricação de Alta Precisão e Econômica

- Qual é o propósito do equipamento de filtração a vácuo na lixiviação de gálio? Alcançar Eficiência Rápida de Separação Sólido-Líquido

- Quais são os benefícios da pulverização catódica por RF? Deposição de Filmes Finos Versátil e Estável

- Como os medidores de fluxo eletrônicos contribuem para o controle de qualidade da atmosfera de nitretação? Maestria de Processo de Precisão