Em sua essência, o processo de sinterização consiste em três estágios principais: preparar e misturar um pó base, compactar esse pó em uma forma preliminar e aplicar calor controlado para fundir as partículas em um objeto sólido e denso. Este tratamento térmico ocorre abaixo do ponto de fusão do material, contando com a difusão atômica para ligar as partículas e remover os vazios entre elas.

A sinterização não é um processo de fusão, mas de fusão atômica. Ela transforma uma coleção solta de partículas em uma massa sólida e forte, usando energia térmica para incentivar os átomos a se difundirem através das fronteiras das partículas, soldando efetivamente o material de dentro para fora.

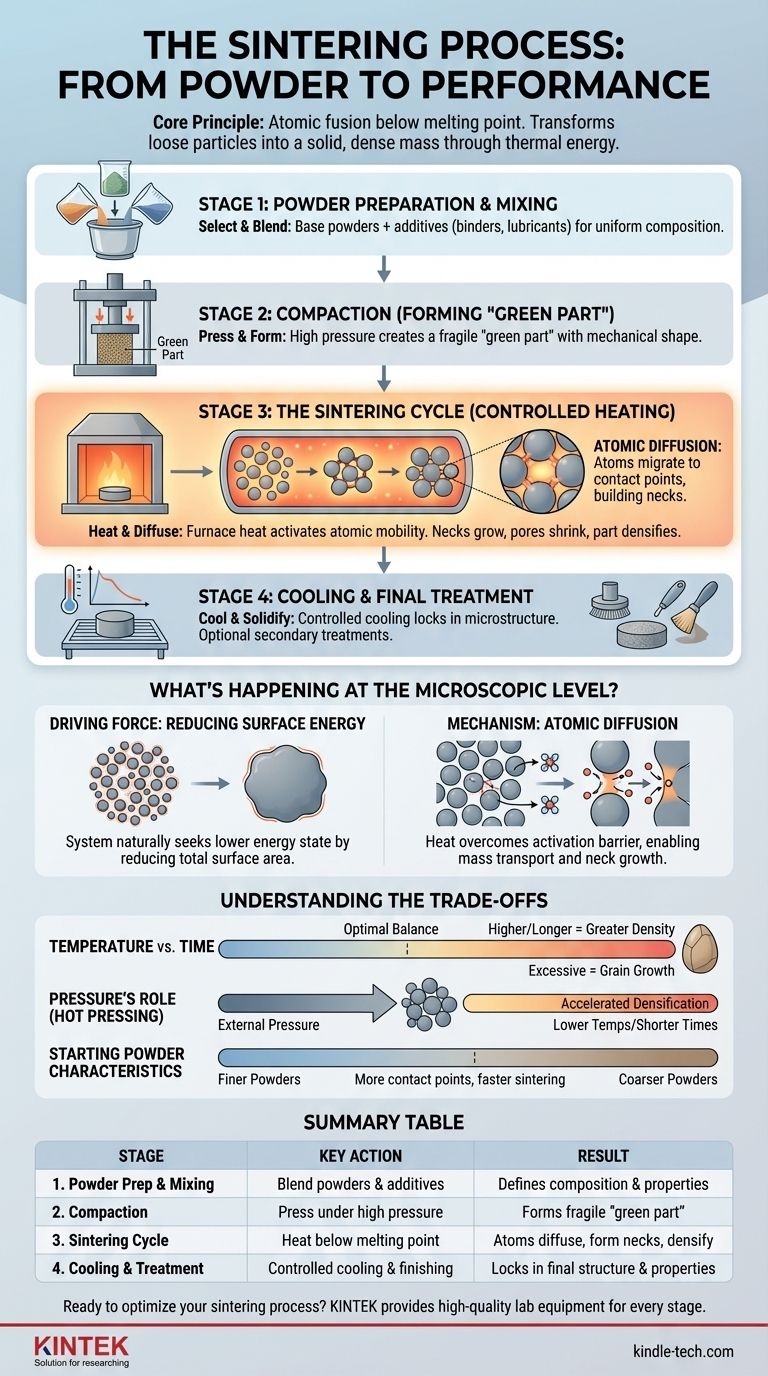

A Estrutura da Sinterização: Do Pó à Peça

A jornada do pó bruto ao componente final é um processo preciso e de múltiplas etapas. Cada etapa se baseia na anterior, sendo que a preparação inicial tem um impacto significativo na qualidade e nas propriedades do produto final.

Etapa 1: Preparação e Mistura do Pó

Esta é a etapa fundamental onde as propriedades do material final são definidas. O processo começa selecionando e preparando a matéria-prima, que é tipicamente um pó fino de metal, cerâmica ou outra substância.

Esses pós são então misturados com precisão para atingir a composição química desejada. Aditivos como ligantes (para resistência inicial), lubrificantes (para auxiliar na compactação) ou elementos de liga (para aprimorar as propriedades) podem ser introduzidos para criar uma mistura uniforme e homogênea.

Etapa 2: Compactação (Formação da "Peça Verde")

O pó misturado é colocado em um molde e submetido a alta pressão. Esta etapa, conhecida como compactação, comprime as partículas, adensando mecanicamente o material e moldando-o na forma desejada.

O objeto resultante é chamado de "peça verde". É frágil e possui apenas integridade estrutural suficiente para ser manuseado, mas esta etapa é fundamental para eliminar grandes vazios e garantir uma densidade uniforme antes do aquecimento.

Etapa 3: O Ciclo de Sinterização (Aquecimento Controlado)

A peça verde é colocada em um forno de sinterização onde sofre um ciclo térmico cuidadosamente controlado. Este é o coração do processo, onde a verdadeira transformação ocorre.

A temperatura é elevada a um ponto abaixo do ponto de fusão do material. Nesta temperatura elevada, os átomos nas partículas tornam-se altamente móveis. Eles começam a se difundir através das fronteiras das partículas adjacentes, formando pequenas pontes ou "pescoços".

À medida que o aquecimento continua, esses pescoços se alargam, aproximando as partículas. Esta ação encolhe os poros entre as partículas, fazendo com que toda a peça se adense, ganhe força significativa e encolha no tamanho geral.

Etapa 4: Resfriamento e Tratamento Final

Após manter a temperatura de sinterização por um período específico, a peça é resfriada de maneira controlada. Isso evita o choque térmico, que poderia causar rachaduras, e ajuda a fixar a microestrutura final e as propriedades mecânicas desejadas.

Dependendo da aplicação, as peças sinterizadas podem passar por tratamentos secundários, como usinagem, revestimento ou tratamento térmico, para atender às especificações finais.

O Que Está Acontecendo no Nível Microscópico?

Para realmente dominar o processo, você deve entender a física que impulsiona a transformação. A sinterização é regida por princípios fundamentais de termodinâmica e movimento atômico.

A Força Motriz: Redução da Energia Superficial

Um pó fino possui uma enorme quantidade de área superficial em relação ao seu volume. De uma perspectiva termodinâmica, essa alta área superficial representa um estado de alta energia superficial.

O universo favorece estados de energia mais baixos. O processo de sinterização é um caminho natural para reduzir esse excesso de energia, eliminando as superfícies entre as partículas e formando uma massa única e sólida com menor área superficial total.

O Mecanismo: Difusão Atômica

O calor fornece a energia necessária para superar a barreira de ativação para a difusão atômica. Os átomos migram do volume das partículas para os pontos de contato, construindo os "pescoços" que preenchem a lacuna entre eles.

Esse transporte de massa continua ao longo do tempo, fazendo os pescoços crescerem e aproximando os centros das partículas. O resultado é a eliminação da porosidade e um aumento na densidade e força geral da peça.

Entendendo os Compromissos

A sinterização é um ato de equilíbrio entre variáveis concorrentes. Controlar esses fatores é fundamental para alcançar resultados consistentes e previsíveis.

Temperatura vs. Tempo

Os dois parâmetros mais críticos são a temperatura de sinterização e o tempo. Temperaturas mais altas ou tempos de permanência mais longos geralmente levam a maior adensamento e resistência.

No entanto, calor ou tempo excessivos podem causar crescimento de grão, onde grãos cristalinos menores se fundem em grãos maiores. Embora a peça se torne densa, grãos grandes podem, às vezes, reduzir a tenacidade e outras propriedades mecânicas. O objetivo é encontrar o equilíbrio ideal para o material e aplicação específicos.

O Papel da Pressão (Prensagem a Quente)

Para materiais difíceis de sinterizar, como tungstênio ou certas cerâmicas avançadas, pressão externa pode ser aplicada durante o ciclo de aquecimento. Este processo, conhecido como prensagem a quente, força fisicamente as partículas a se aproximarem, acelerando a difusão e permitindo a adensação em temperaturas mais baixas ou em tempos mais curtos.

Características do Pó Inicial

O produto final depende muito do pó inicial. Pós mais finos têm mais área superficial e pontos de contato, o que significa que possuem uma força motriz mais forte para a sinterização. Eles geralmente sinterizam mais rápido e em temperaturas mais baixas do que pós mais grossos.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do processo de sinterização devem ser adaptados ao seu objetivo principal.

- Se o seu foco principal é alcançar densidade e resistência máximas: Use pós iniciais muito finos e um ciclo de aquecimento otimizado, e considere a sinterização assistida por pressão (prensagem a quente) para resultados superiores.

- Se o seu foco principal é criar peças com porosidade controlada (por exemplo, para filtros): Use partículas maiores e mais uniformes e encurte intencionalmente o tempo de sinterização ou diminua a temperatura para fundir as partículas sem eliminar totalmente os vazios.

- Se o seu foco principal é a produção de alto volume e custo-benefício: Padronize um processo repetível de compactação a frio e sinterização em forno, garantindo um controle rigoroso sobre a consistência da matéria-prima e os parâmetros do forno.

Compreender essas etapas fundamentais permite que você manipule as propriedades do material no nível atômico, transformando pós simples em componentes de alto desempenho.

Tabela Resumo:

| Etapa | Ação Principal | Resultado |

|---|---|---|

| 1. Preparação e Mistura do Pó | Selecionar e misturar pós base com aditivos. | Define a composição final do material e as propriedades. |

| 2. Compactação | Pressionar o pó em um molde sob alta pressão. | Forma uma "peça verde" frágil na forma desejada. |

| 3. Ciclo de Sinterização | Aquecer a peça verde abaixo do seu ponto de fusão. | Átomos se difundem, formando pescoços e adensando a peça. |

| 4. Resfriamento e Tratamento | Resfriamento controlado e acabamento opcional. | Fixa a microestrutura final e as propriedades. |

Pronto para otimizar seu processo de sinterização para um desempenho superior do material?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade essenciais para cada etapa da sinterização — desde ferramentas confiáveis de mistura de pó até fornos de sinterização com controle de precisão. Nossa experiência ajuda você a alcançar densidade, resistência e geometrias complexas consistentes em seus componentes metálicos ou cerâmicos.

Entre em contato com nossos especialistas em sinterização hoje mesmo para discutir como nossas soluções podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- A que temperatura o aço liquefaça? Compreendendo a Faixa de Fusão para Suas Aplicações

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica

- Qual é o propósito do forno mufla? Alcançar Processamento de Alta Temperatura Livre de Contaminantes

- O que é feito pela incineração em forno mufla? Um guia para análise precisa de conteúdo inorgânico