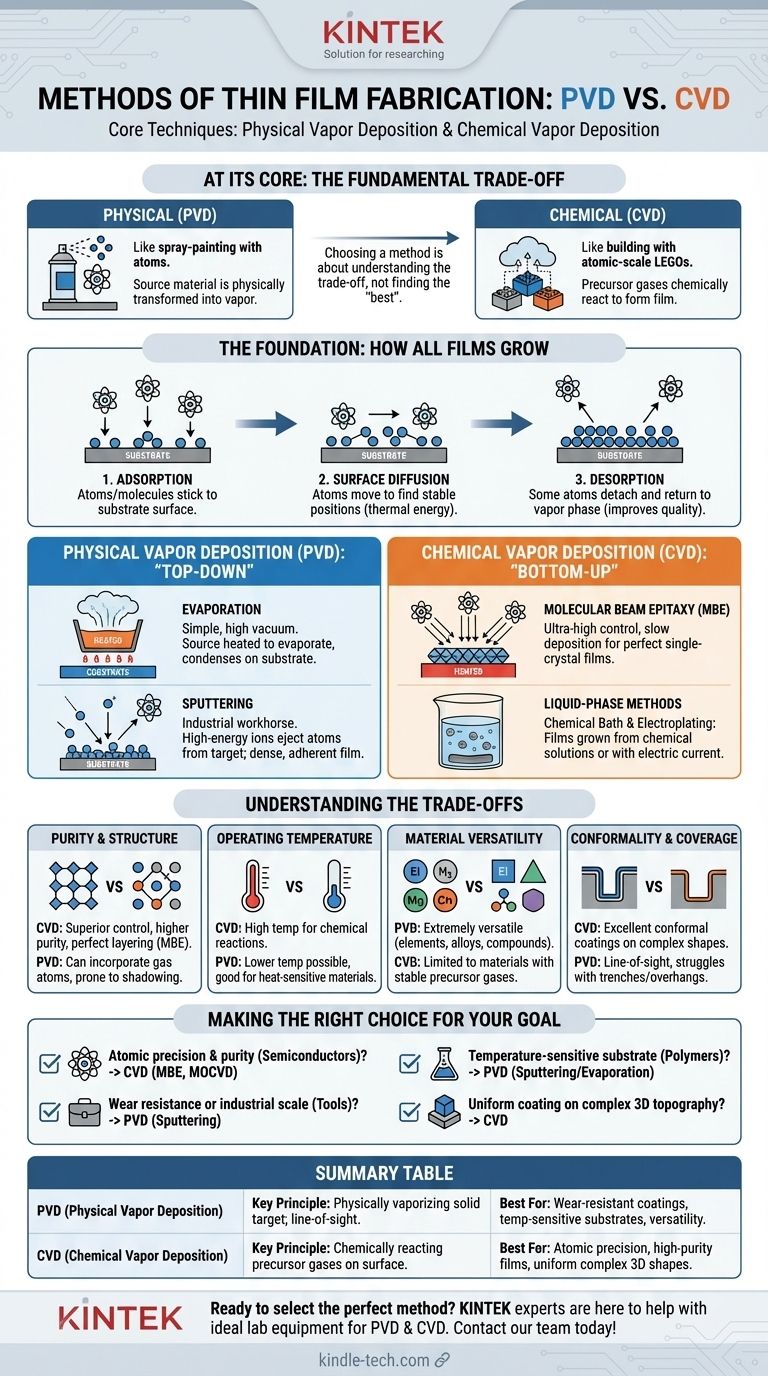

Em sua essência, a fabricação de filmes finos é realizada por meio de duas famílias principais de técnicas: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). No PVD, um material fonte sólido ou líquido é fisicamente transformado em vapor — por aquecimento ou bombardeio de íons — que então se condensa em um substrato como um filme fino. Em contraste, o CVD usa gases precursores que reagem quimicamente na superfície de um substrato para formar o filme, construindo-o molécula por molécula.

A escolha de um método de fabricação não se trata de encontrar a técnica "melhor", mas sim de entender a compensação fundamental. Métodos físicos são como pintar com spray de átomos, enquanto métodos químicos são como construir com LEGOs em escala atômica a partir de uma nuvem de gás. Cada um é adequado para diferentes materiais, propriedades desejadas e aplicações.

A Fundação: Como Todos os Filmes Crescem

Antes de comparar métodos específicos, é fundamental entender as três etapas universais de crescimento de filme que toda técnica deve gerenciar. A qualidade do filme final depende inteiramente do controle desses fenômenos no nível atômico.

### A Chegada: Adsorção

A adsorção é a primeira etapa, onde átomos ou moléculas da fase de vapor aderem à superfície do substrato. Para que um filme cresça, a taxa de deposição (controlada pelo método) deve ser maior do que a taxa na qual os átomos podem ricochetear.

### O Movimento: Difusão Superficial

Uma vez que os átomos pousam na superfície, eles não se fixam imediatamente no lugar. Eles possuem energia térmica, permitindo que se movam pela superfície em um processo chamado difusão superficial. Esse movimento é crucial para encontrar e se estabelecer em uma posição estável e de baixa energia dentro da estrutura cristalina do filme, o que leva a um filme mais ordenado e de maior qualidade.

### O Oposto: Dessorção

A dessorção é o processo pelo qual um átomo adsorvido se desprende da superfície e retorna à fase de vapor. Embora pareça contraproducente, algum nível de dessorção pode, na verdade, melhorar a qualidade do filme, permitindo que átomos fracamente ligados ou mal posicionados saiam, promovendo uma estrutura mais uniforme.

Deposição Física de Vapor (PVD): A Abordagem "De Cima para Baixo"

As técnicas de PVD pegam um material fonte a granel (o "alvo") e ejetam fisicamente seus átomos, que então viajam por um ambiente de baixa pressão e se depositam no substrato. Este é um processo de linha de visão, muito parecido com pintura em spray.

### Evaporação

Este é um dos métodos PVD mais simples. Em um vácuo alto, o material fonte é aquecido até evaporar (ou sublimar). Esses átomos vaporizados viajam em linha reta até atingirem o substrato mais frio, onde se condensam para formar um filme. É relativamente simples, mas oferece menos controle sobre a estrutura do filme do que outros métodos.

### Sputtering (Pulverização Catódica)

O Sputtering é um pilar industrial. Neste método, um alvo do material fonte é bombardeado com íons de alta energia (geralmente um gás inerte como Argônio). Esse bombardeio atua como uma jateamento de areia em escala atômica, removendo fisicamente átomos do alvo. Esses átomos "pulverizados" então se depositam no substrato, formando um filme denso e fortemente aderido.

Deposição Química de Vapor (CVD): A Abordagem "De Baixo para Cima"

O CVD constrói um filme a partir do zero usando reações químicas. Um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Quando esses gases entram em contato com um substrato aquecido, eles reagem ou se decompõem, deixando para trás um filme sólido do material desejado.

### Epitaxia por Feixe Molecular (MBE)

A MBE é uma técnica altamente sofisticada de vácuo ultra-alto que oferece o controle final sobre o crescimento do filme. Envolve direcionar feixes de átomos ou moléculas para um substrato cristalino aquecido. A deposição é tão lenta e precisa — muitas vezes menos de uma camada atômica por segundo — que permite o crescimento de filmes monocristalinos perfeitos (epitaxia). Embora às vezes classificada como um método PVD devido ao seu transporte físico, seu uso de fontes moleculares e crescimento de alta pureza se alinha com princípios químicos.

### Métodos Químicos em Fase Líquida

Embora a maioria dos métodos PVD e CVD ocorra em fase de vácuo ou gás, os filmes também podem ser cultivados a partir de uma solução líquida.

- Deposição em Banho Químico: O substrato é simplesmente imerso em uma solução química contendo os íons necessários, que precipitam lentamente na superfície para formar um filme sólido.

- Eletrodeposição (Galvanoplastia): Este método usa uma corrente elétrica passada através de uma solução (o eletrólito) para depositar material de uma fonte (o ânodo) no substrato (o cátodo).

Entendendo as Compensações

A escolha entre PVD e CVD é ditada pelos requisitos do filme final e por restrições práticas como custo e material do substrato.

### Pureza e Controle da Estrutura

O CVD geralmente oferece controle superior sobre a pureza do filme e a estrutura cristalina. Como é um processo químico, as impurezas podem ser eliminadas mais facilmente, e técnicas como a MBE permitem camadas atômicas perfeitas. Filmes PVD podem, às vezes, incorporar átomos de gás da câmara e são propensos a efeitos de "sombreamento" em peças de formato complexo.

### Temperatura de Operação

O CVD tipicamente requer altas temperaturas de substrato para impulsionar as reações químicas necessárias na superfície. O PVD pode frequentemente ser realizado em temperaturas muito mais baixas, tornando-o a escolha ideal para revestir materiais sensíveis ao calor, como plásticos ou eletrônicos pré-fabricados.

### Versatilidade do Material

O PVD é extremamente versátil e pode ser usado para depositar quase qualquer material, incluindo elementos, ligas e compostos que são difíceis de vaporizar quimicamente. O CVD é limitado a materiais para os quais gases precursores adequados, estáveis e muitas vezes caros podem ser sintetizados.

### Conformidade e Cobertura

O CVD se destaca na criação de revestimentos conformais — filmes que cobrem uniformemente até mesmo superfícies não planas altamente complexas. Como os gases precursores podem fluir para dentro e reagir em recursos pequenos, a cobertura é excelente. O PVD de linha de visão tem dificuldades com isso, muitas vezes deixando valas e saliências mal revestidas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de fabricação requer o equilíbrio das propriedades desejadas do filme com as realidades do material e da aplicação.

- Se o seu foco principal for precisão em nível atômico e pureza para semicondutores avançados: Técnicas de CVD como MBE ou MOCVD são o padrão da indústria.

- Se o seu foco principal for revestimentos resistentes ao desgaste ou decorativos em ferramentas ou peças em escala industrial: Métodos PVD como sputtering fornecem excelente adesão, altas taxas de deposição e flexibilidade de material.

- Se o seu foco principal for revestir um substrato sensível à temperatura, como um polímero: Um processo PVD de baixa temperatura, como sputtering ou evaporação, é a solução mais prática.

- Se o seu foco principal for obter um revestimento uniforme sobre uma topografia 3D complexa: Um processo CVD é necessário devido à sua conformidade superior.

Ao entender os princípios fundamentais de transporte físico versus reação química, você pode selecionar com confiança o método de fabricação que melhor se alinha com seus objetivos técnicos e econômicos.

Tabela Resumo:

| Método | Princípio Chave | Melhor Para |

|---|---|---|

| PVD (Deposição Física de Vapor) | Vaporização física de um alvo sólido; deposição por linha de visão. | Revestimentos resistentes ao desgaste, substratos sensíveis à temperatura, versatilidade de material. |

| CVD (Deposição Química de Vapor) | Reação química de gases precursores na superfície do substrato. | Precisão em nível atômico, filmes de alta pureza, revestimento uniforme em formas 3D complexas. |

Pronto para selecionar o método de fabricação de filme fino perfeito para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para processos PVD e CVD, garantindo que você alcance as propriedades de filme precisas que sua pesquisa ou produção exigem. Entre em contato com nossa equipe hoje mesmo para discutir sua aplicação específica e metas de material!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é a reação CVD? Um Guia para a Deposição Química a Vapor para Materiais de Alta Pureza

- Qual é o processo de uma máquina de CVD? Um Guia Passo a Passo para a Deposição Química de Vapor

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as vantagens do plasma de RF? Processamento Superior para Materiais Isolantes

- Qual é o propósito de usar substratos catalíticos metálicos na fabricação de grafeno? Limiares de energia térmica mais baixos

- Quais são as características e vantagens de um sistema CVD de parede fria? Controle Térmico de Precisão para Pesquisa Avançada

- Quais são as vantagens da técnica CVD em relação a outros processos de deposição? Revestimento Conformado Superior para Peças 3D Complexas

- Qual é o processo de deposição química de vapor? Um Guia para Revestimento de Filmes Finos de Alta Qualidade