Em sua essência, a sinterização de metais é um processo de fabricação que transforma pó metálico em um componente sólido e funcional. Isso é alcançado aplicando calor abaixo do ponto de fusão do material, fazendo com que as partículas de pó individuais se liguem e se fundam. Este processo permite a criação de peças fortes, muitas vezes complexas, diretamente de uma matéria-prima em pó, eliminando muitas etapas tradicionais de usinagem.

O conceito crucial a ser compreendido é que a sinterização não é fusão. Em vez disso, ela aproveita o calor e, por vezes, a pressão para encorajar os átomos a migrarem entre as partículas de pó, criando poderosas ligações metalúrgicas que transformam o pó solto em um objeto denso e sólido.

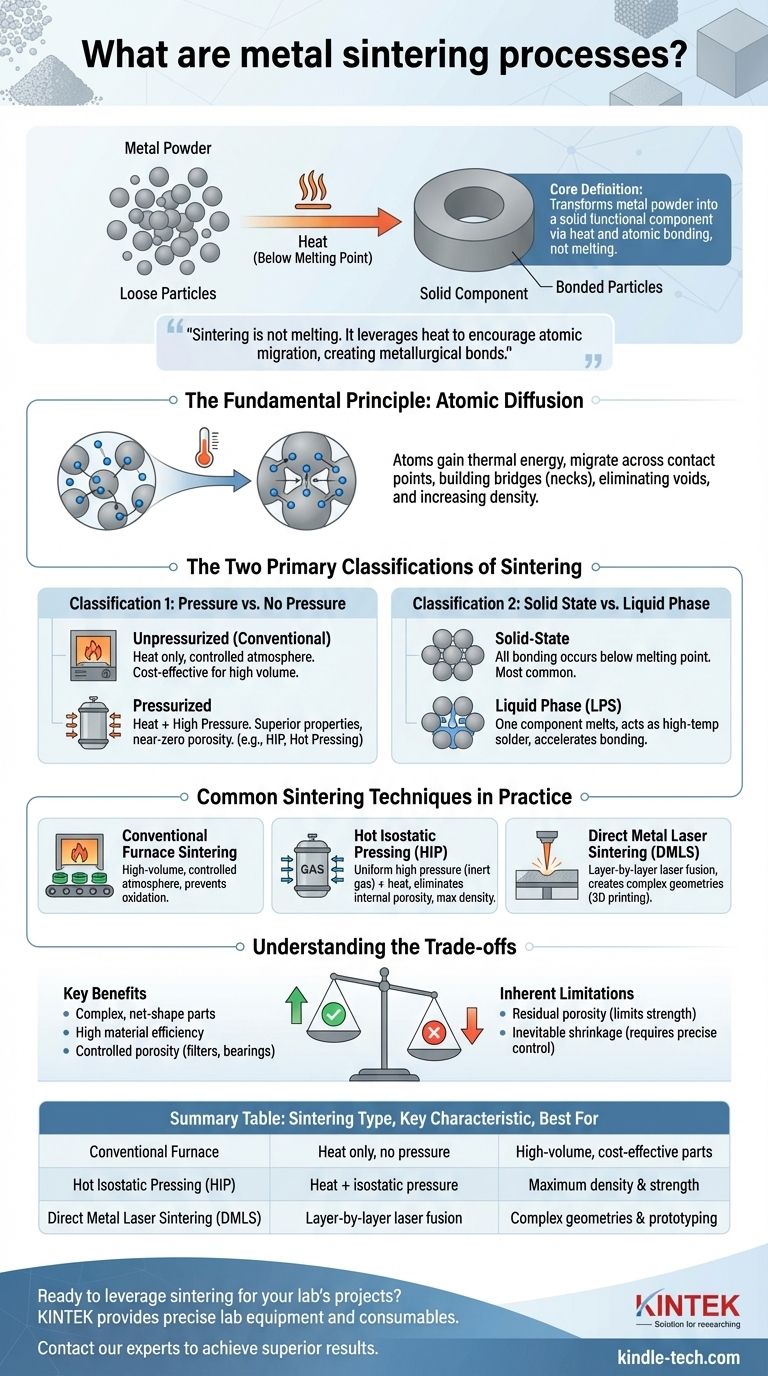

O Princípio Fundamental: Difusão Atômica

A sinterização funciona ativando um processo físico natural chamado difusão em estado sólido. Compreender este princípio é fundamental para entender toda a tecnologia.

Como o Calor Desbloqueia a Ligação

Quando uma coleção compactada de pó metálico — frequentemente chamada de "peça verde" — é aquecida, seus átomos ganham energia térmica. Essa energia permite que os átomos na superfície de cada partícula se tornem móveis.

Eles começam a migrar pelos pontos de contato entre as partículas adjacentes, construindo efetivamente pontes entre elas.

De Pó a uma Massa Sólida

À medida que essa migração atômica continua, os pontos de contato iniciais crescem e se transformam em "pescoços" maiores. Este processo elimina gradualmente os vazios ou poros entre as partículas, fazendo com que todo o componente encolha e aumente de densidade.

O resultado é uma única peça sólida de metal onde bilhões de partículas individuais existiam antes.

As Duas Classificações Primárias da Sinterização

Embora existam muitas técnicas específicas, a maioria pode ser compreendida através de dois sistemas de classificação fundamentais: o uso de pressão e o estado do material durante o processo.

Classificação 1: Pressão vs. Sem Pressão

A primeira grande distinção é se a pressão externa é aplicada juntamente com o calor.

- Sinterização Sem Pressão (Convencional): Neste método, um compacto de pó é simplesmente aquecido em um forno de atmosfera controlada. A ligação é impulsionada inteiramente pela energia térmica. Este é o método mais comum e econômico para produção em larga escala.

- Sinterização Pressurizada: Esta abordagem aplica alta pressão e temperatura simultaneamente. A pressão externa força fisicamente as partículas a se aproximarem, acelerando a densificação e resultando em peças com propriedades mecânicas superiores e porosidade quase zero. Exemplos incluem Prensagem a Quente e Prensagem Isostática a Quente (HIP).

Classificação 2: Estado Sólido vs. Fase Líquida

A segunda distinção refere-se ao estado físico do pó metálico durante o ciclo de aquecimento.

- Sinterização em Estado Sólido: Esta é a forma mais comum, onde a temperatura de processamento permanece abaixo do ponto de fusão de todos os metais constituintes na mistura de pó. Toda a ligação atômica ocorre enquanto o material está inteiramente sólido.

- Sinterização em Fase Líquida (LPS): Esta técnica é usada para misturas metálicas onde um componente tem um ponto de fusão mais baixo. Durante o aquecimento, este componente derrete e se torna uma fase líquida que flui para as lacunas entre as partículas sólidas, agindo como uma solda de alta temperatura para acelerar rapidamente a ligação e a densificação.

Técnicas Comuns de Sinterização na Prática

Esses princípios fundamentais são aplicados através de várias técnicas padrão da indústria, cada uma adequada para diferentes aplicações.

Sinterização Convencional em Forno

Este é o carro-chefe da indústria de metalurgia do pó. "Peças verdes" pré-compactadas são alimentadas através de um longo forno com uma atmosfera cuidadosamente controlada para evitar a oxidação, tornando-o ideal para fabricação de alto volume.

Prensagem Isostática a Quente (HIP)

A HIP coloca as peças em um vaso de alta pressão preenchido com um gás inerte (como argônio) que é então aquecido. O gás aplica pressão uniforme de todas as direções, tornando-o excepcionalmente eficaz na eliminação da porosidade interna e na criação de peças com desempenho comparável a metais forjados.

Sinterização a Laser Direta de Metal (DMLS)

Uma tecnologia chave na impressão 3D de metal, a DMLS usa um laser de alta potência para fundir finas camadas de pó metálico, uma sobre a outra. É um processo de sinterização localizado, camada por camada, que permite a criação de geometrias incrivelmente complexas que são impossíveis com outros métodos.

Compreendendo as Compensações

A sinterização oferece capacidades poderosas, mas como qualquer processo de engenharia, envolve claras compensações que são críticas para entender.

Os Principais Benefícios

A principal vantagem da sinterização é sua capacidade de produzir peças complexas, com forma final ou quase final, com alta eficiência de material, reduzindo ou eliminando drasticamente a necessidade de usinagem dispendiosa.

Também permite a criação de misturas de materiais únicas e permite porosidade controlada, o que é essencial para rolamentos autolubrificantes e filtros.

Limitações Inerentes

O desafio mais significativo na sinterização é gerenciar a porosidade residual. A menos que métodos pressurizados avançados sejam usados, as peças sinterizadas quase sempre terão algum nível de vazios microscópicos, o que pode limitar sua resistência final e resistência à fadiga em comparação com componentes forjados ou usinados totalmente densos.

Além disso, o encolhimento durante o processo é inevitável e deve ser precisamente previsto e controlado para alcançar tolerâncias dimensionais apertadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem de sinterização correta depende inteiramente dos requisitos de desempenho do componente e das restrições econômicas.

- Se o seu foco principal é a produção de alto volume e econômica: A sinterização convencional sem pressão oferece um equilíbrio imbatível de desempenho e preço para milhões de peças idênticas.

- Se o seu foco principal é a densidade máxima e a resistência mecânica: Métodos pressurizados como a Prensagem Isostática a Quente (HIP) são necessários para alcançar propriedades que rivalizam com a fabricação tradicional.

- Se o seu foco principal é a complexidade geométrica ou a prototipagem rápida: Técnicas de fabricação aditiva como a Sinterização a Laser Direta de Metal (DMLS) oferecem liberdade de design incomparável.

Ao compreender esses processos fundamentais, você pode selecionar o caminho de fabricação mais eficaz para atender aos seus objetivos específicos de material e desempenho.

Tabela Resumo:

| Tipo de Sinterização | Característica Principal | Melhor Para |

|---|---|---|

| Forno Convencional | Apenas calor, sem pressão | Peças de alto volume e econômicas |

| Prensagem Isostática a Quente (HIP) | Calor + pressão isostática | Densidade e resistência máximas |

| Sinterização a Laser Direta de Metal (DMLS) | Fusão a laser camada por camada | Geometrias complexas e prototipagem |

Pronto para aproveitar a sinterização para os projetos do seu laboratório? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos avançados de sinterização. Quer você esteja desenvolvendo novos materiais ou otimizando a produção, nossa experiência e produtos de alta qualidade garantem que você alcance resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório em metalurgia do pó e além.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Quais vantagens de processo específicas um ambiente de vácuo proporciona durante a sinterização por prensagem a quente do carboneto de boro?

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para ligas de Ni-Cr-Co-Ti-V? Alcançar Alta Densidade e Pureza