A eficiência do moinho de bolas é determinada por uma interação precisa das configurações operacionais e das propriedades inerentes do material que está sendo processado. Em essência, os fatores que você pode controlar — como a velocidade de rotação, o tipo e o volume dos meios de moagem e a quantidade de material que você alimenta — devem ser equilibrados com os fatores que você não pode controlar, como a dureza e o tamanho inicial do próprio material. Entender como manipular essas variáveis é a chave para otimizar sua operação de moagem.

Alcançar a eficiência máxima não se trata de maximizar qualquer variável única, mas sim de encontrar o equilíbrio ideal entre todos os fatores contribuintes. Esse equilíbrio é ditado inteiramente pelo seu objetivo final, seja ele alcançar a menor granulometria possível ou maximizar o volume de material processado por hora.

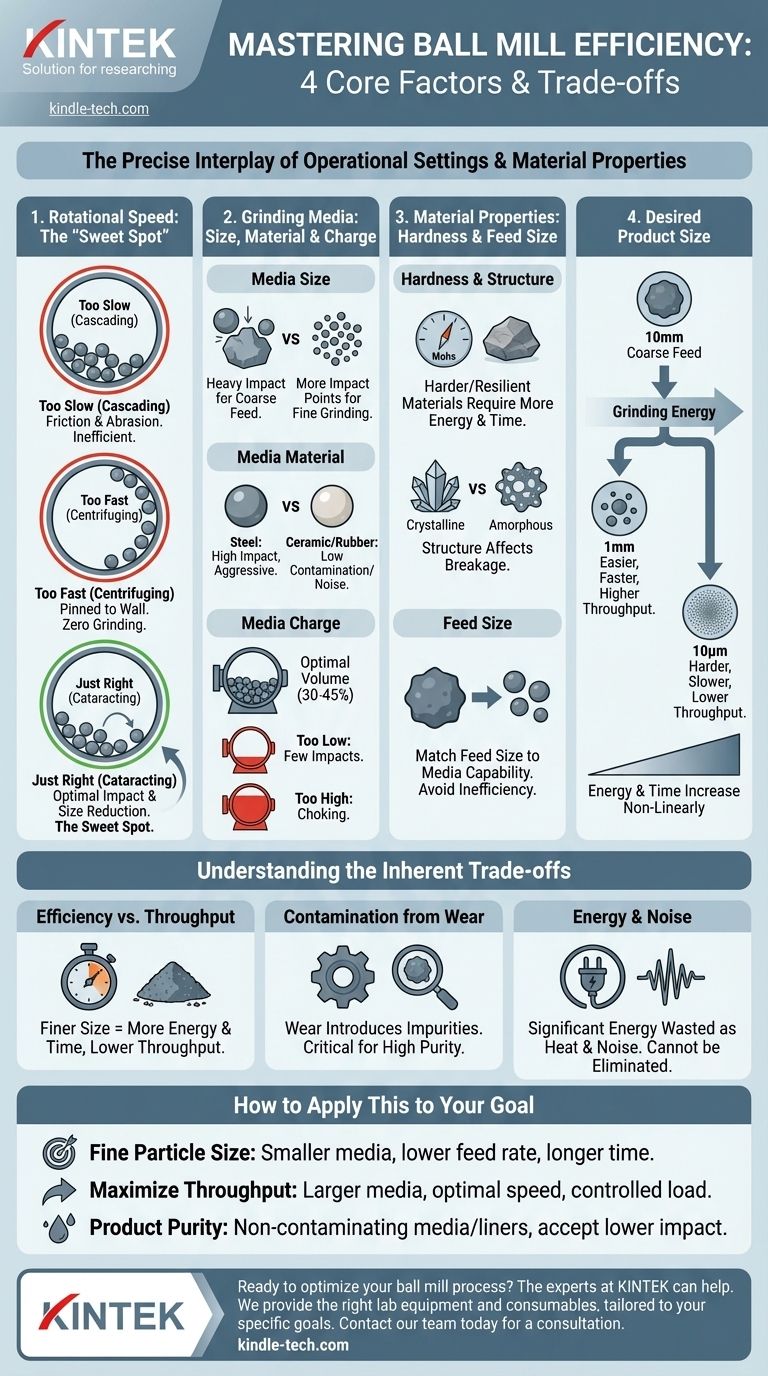

Os Fatores Centrais que Influenciam a Eficiência do Moinho

O desempenho de um moinho de bolas é um resultado direto da energia mecânica transferida durante a moagem. A eficiência depende de maximizar a energia usada para a redução do tamanho das partículas, minimizando a energia desperdiçada como calor, ruído e vibração. Isso é controlado por quatro áreas principais.

Velocidade de Rotação: O "Ponto Ideal" da Moagem

A velocidade de rotação do moinho é, sem dúvida, o parâmetro operacional mais crítico. Ela dita o movimento dos meios de moagem (as bolas).

- Muito Lento (Cascateamento): As bolas simplesmente tombam umas sobre as outras, resultando em moagem ineficiente baseada em atrito e abrasão em vez de impacto.

- Muito Rápido (Centrifugação): As bolas são presas à parede do cilindro pela força centrífuga e nunca caem, levando a quase nenhuma ação de moagem.

- Na Medida Certa (Catapulta/Impacto): Na velocidade ideal, as bolas são carregadas pela parede do cilindro e depois arremessadas em um arco para atingir o material na parte inferior. Este é o "ponto ideal" que produz a redução de tamanho mais eficaz e eficiente.

Meios de Moagem: Tamanho, Material e Carga

Os meios de moagem são o motor do moinho. Suas características devem ser compatíveis com o material e o resultado desejado.

- Tamanho do Meio: Bolas maiores e mais pesadas fornecem maior força de impacto, o que é necessário para quebrar partículas de alimentação grandes e grossas. Bolas menores criam mais pontos de contato e uma área de superfície maior, o que é melhor para a moagem fina de partículas menores.

- Material do Meio: Bolas de aço são comuns para moagem agressiva de alto impacto. Bolas de cerâmica ou borracha são usadas quando a prevenção de contaminação metálica é crítica ou quando a redução de ruído é uma prioridade, embora possam moer de forma menos agressiva.

- Carga do Meio: Refere-se ao volume do cilindro do moinho preenchido com meios de moagem, tipicamente entre 30-45%. Uma carga muito baixa resulta em menos impactos e moagem ineficiente. Uma carga muito alta restringe o movimento dos meios e reduz o espaço disponível para o material, sufocando a ação de moagem.

Propriedades do Material: Dureza e Tamanho da Alimentação

A natureza do material que você está moendo estabelece a linha de base para todo o processo.

- Dureza e Estrutura: A resistência mecânica e a estrutura interna do material (por exemplo, cristalino versus amorfo) determinam diretamente quanta energia é necessária para quebrá-lo. Materiais mais duros e mais resistentes exigem mais tempo e energia, diminuindo a eficiência geral de vazão.

- Tamanho da Alimentação: O tamanho das partículas que entram no moinho deve ser apropriado para o tamanho dos meios de moagem. Alimentar partículas que são muito grandes para os meios quebrarem efetivamente é uma causa primária de ineficiência.

Tamanho do Produto Desejado

Seu tamanho de partícula alvo é um fator crucial. A relação entre a entrada de energia e a redução do tamanho da partícula não é linear. Moer um material de 10 mm para 1 mm é muito mais fácil do que moê-lo de 100 mícrons para 10 mícrons. Exigir um produto extremamente fino inerentemente reduz a eficiência do moinho quando medida pela vazão (toneladas por hora).

Entendendo os Compromissos Inerentes

Otimizar um moinho de bolas é um jogo de concessões. Melhorar uma métrica de desempenho geralmente ocorre em detrimento de outra. Estar ciente desses compromissos é essencial para um projeto de processo realista.

Eficiência vs. Vazão

Alcançar um tamanho de partícula excepcionalmente fino requer energia e tempo significativos. Isso significa que, embora seu moinho possa ser altamente "eficiente" na redução de tamanho, sua vazão (a quantidade de material processado ao longo do tempo) será baixa. Você deve definir qual métrica de eficiência é mais importante.

Contaminação por Desgaste

O impacto e a abrasão constantes dentro de um moinho de bolas causam desgaste tanto nos meios de moagem quanto no revestimento interno do cilindro. Esse desgaste introduz pequenas quantidades de contaminação em seu produto. Embora muitas vezes insignificante, esta é uma consideração crítica para aplicações de alta pureza nas indústrias farmacêutica ou eletrônica.

Consumo de Energia e Ruído

Moinhos de bolas são máquinas que consomem muita energia. Uma porção significativa da energia elétrica consumida é convertida em calor e ruído acústico, em vez de trabalho produtivo de moagem. A otimização dos parâmetros operacionais ajuda a minimizar esse desperdício, mas não pode ser eliminado.

Como Aplicar Isso ao Seu Objetivo

Sua estratégia de otimização deve ser guiada por seu objetivo principal. Não existe uma configuração única "melhor"; existe apenas a melhor configuração para sua aplicação específica.

- Se seu foco principal é alcançar a menor granulometria: Use meios de moagem menores para aumentar os pontos de contato, reduza a taxa de alimentação do material e aceite tempos de processamento mais longos.

- Se seu foco principal é maximizar a vazão: Use meios maiores compatíveis com uma alimentação mais grossa, opere na velocidade de catapulta ideal e controle cuidadosamente a carga do moinho para evitar sufocamento.

- Se seu foco principal é a pureza do produto: Selecione meios de moagem e revestimentos feitos de materiais não contaminantes (como alumina ou zircônia) e aceite uma potencial redução na velocidade de moagem ou força de impacto.

Ao ajustar sistematicamente essas variáveis, você pode transformar seu moinho de bolas de uma máquina simples em um instrumento de precisão adaptado às suas necessidades exatas.

Tabela de Resumo:

| Fator | Consideração Principal | Impacto na Eficiência |

|---|---|---|

| Velocidade de Rotação | Encontre o ponto ideal de 'catapulta' para impacto ótimo. | Crítico; muito lento ou rápido reduz drasticamente a ação de moagem. |

| Meios de Moagem | Combine tamanho/material com a alimentação e o produto desejado. | Determina a força de impacto e o mecanismo de moagem. |

| Propriedades do Material | Dureza e tamanho inicial da alimentação definem a base. | Moagem mais dura/fina requer mais energia, diminuindo a vazão. |

| Carga do Meio | Mantenha 30-45% do volume para movimento ótimo dos meios. | Muita pouca ou muita carga restringe a ação de moagem. |

Pronto para otimizar seu processo de moinho de bolas para máxima eficiência e vazão? Os especialistas da KINTEK podem ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis certos, incluindo meios de moagem e moinhos, adaptados ao seu material específico e objetivos de tamanho de partícula. Entre em contato com nossa equipe hoje para uma consulta para aprimorar o desempenho da sua operação de moagem e atingir seus alvos precisos.

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

As pessoas também perguntam

- Quais são as desvantagens de um moinho de bolas? Alto Consumo de Energia, Ruído e Riscos de Contaminação

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Qual é o propósito da moagem por bolas? Uma Ferramenta Versátil para Síntese e Modificação de Materiais

- Qual é o tamanho do produto de um moinho de bolas? Alcance Precisão em Nível de Mícron para Seus Materiais

- Qual é a função principal do processo de moagem em misturas de LiCoO2/LSPS? Otimizar a Condutividade de Baterias de Estado Sólido