Em resumo, sim. Um acabamento de Deposição Física de Vapor (PVD) é excepcionalmente durável. É reconhecido como um dos revestimentos mais resistentes disponíveis, fornecendo uma superfície significativamente mais dura e mais resistente a arranhões, corrosão e manchas do que métodos de acabamento tradicionais, como galvanoplastia ou revestimento em pó.

A principal razão para a durabilidade do PVD não é a sua espessura, mas o seu processo. O PVD liga molecularmente uma fina camada de ligas metálicas a uma superfície, criando um acabamento que é parte integrante do objeto em vez de uma simples camada superior, resultando em dureza e longevidade superiores.

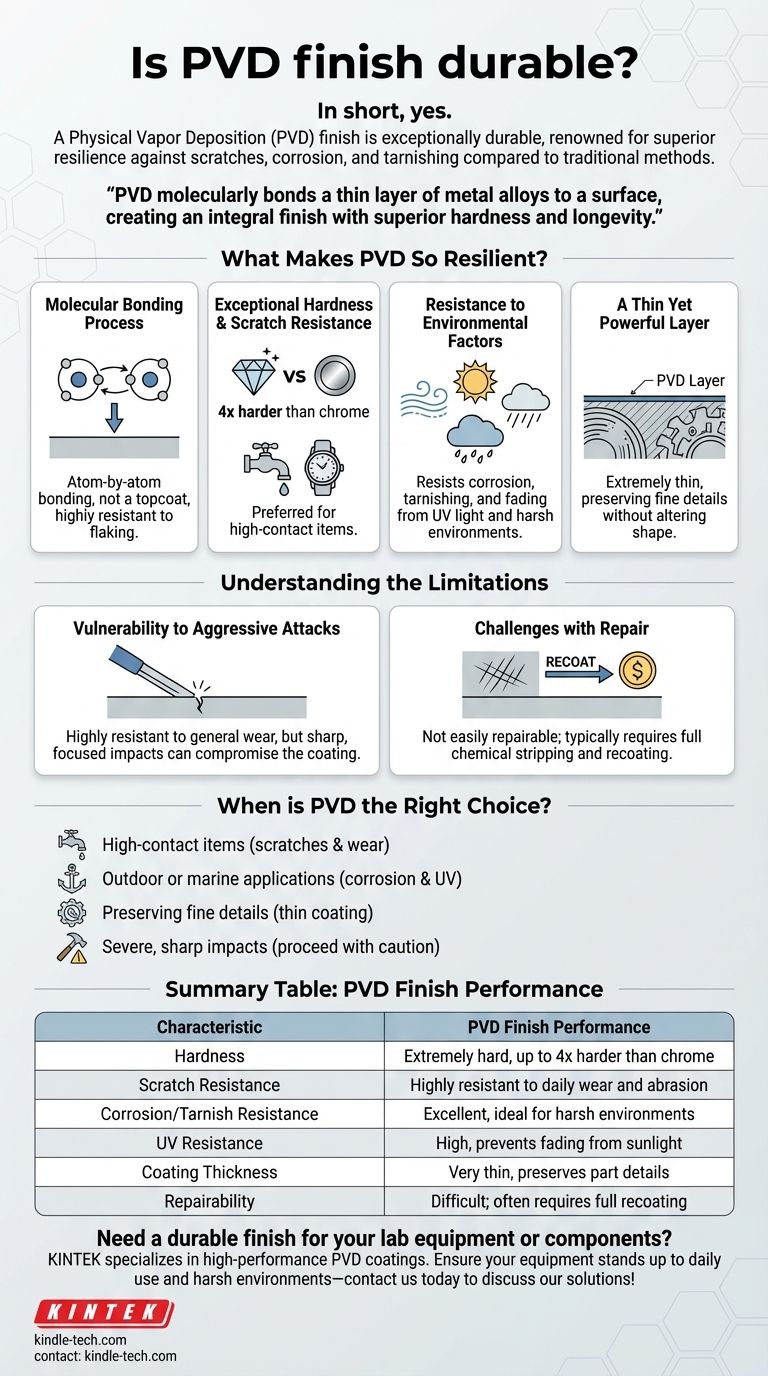

O Que Torna o PVD Tão Resiliente?

A durabilidade de um acabamento PVD decorre da física única do seu processo de aplicação, que confere várias características chave.

O Processo de Ligação Molecular

PVD não é tinta, pó ou chapeamento. É um processo de deposição a vácuo onde o material é vaporizado e depois ligado ao substrato átomo por átomo.

Isso cria um acabamento que não fica apenas na superfície; torna-se parte do próprio substrato, tornando-o altamente resistente a lascamento ou descascamento.

Dureza Excecional e Resistência a Riscos

A camada PVD resultante é extremamente dura. Muitas fontes citam os revestimentos PVD como sendo quatro vezes mais duros que o cromo, tornando-os incrivelmente resistentes ao desgaste diário e a riscos.

É por isso que o PVD é um acabamento preferido para itens de alto contato, como torneiras, ferragens de portas e relógios.

Resistência a Fatores Ambientais

Os revestimentos PVD são altamente resistentes à corrosão, manchas e desbotamento pela luz UV.

Isso os torna ideais para componentes expostos a ambientes agressivos, como acessórios externos ou ferragens usadas em áreas costeiras com sal no ar. O acabamento permanecerá vibrante e intacto por anos.

Uma Camada Fina, Mas Poderosa

Apesar da sua força, um revestimento PVD é extremamente fino.

Esta é uma vantagem significativa, pois permite que a textura original e os detalhes finos do produto subjacente transpareçam. Ele fornece uma camada protetora robusta sem alterar a forma ou as dimensões da peça, muitas vezes eliminando a necessidade de uma camada transparente secundária.

Compreendendo as Limitações

Embora o PVD seja um acabamento superior, ele não é indestrutível. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Vulnerabilidade a Ataques Agressivos

O acabamento é altamente resistente à abrasão e a riscos do uso geral. No entanto, um impacto afiado e focado ainda pode comprometer o revestimento.

Se uma ferramenta ou objeto pontiagudo atingir a superfície com força suficiente, pode romper a fina camada de PVD e danificar o substrato por baixo.

Desafios com o Reparo

Se um acabamento PVD for danificado significativamente, ele não é facilmente reparável.

Ao contrário da tinta que pode ser retocada, um revestimento PVD comprometido não pode ser remendado. Reparar o dano geralmente requer que todo o objeto seja quimicamente removido e depois totalmente revestido novamente, o que pode ser caro e impraticável.

Quando o PVD é a Escolha Certa?

A escolha do PVD depende inteiramente das exigências do seu projeto em termos de longevidade e desempenho.

- Se o seu foco principal são itens de alto contato: O PVD é uma escolha ideal para coisas como torneiras, ferramentas e puxadores de portas devido à sua resistência superior a riscos e desgaste.

- Se o seu foco principal são aplicações externas ou marítimas: A sua excelente resistência à corrosão e aos raios UV torna-o uma opção de primeira linha para componentes expostos aos elementos.

- Se o seu foco principal é preservar detalhes finos: A finura do revestimento torna-o perfeito para peças intrincadas onde revestimentos tradicionais e mais espessos obscureceriam o design.

- Se o item puder estar sujeito a impactos severos e agudos: Prossiga com cautela, pois um sulco profundo não pode ser facilmente reparado e pode exigir uma substituição completa.

Em última análise, um acabamento PVD oferece um nível de durabilidade que supera em muito a maioria dos métodos tradicionais, tornando-o uma escolha principal para aplicações onde a aparência e a resiliência a longo prazo são críticas.

Tabela de Resumo:

| Característica | Desempenho do Acabamento PVD |

|---|---|

| Dureza | Extremamente duro, até 4x mais duro que o cromo |

| Resistência a Riscos | Altamente resistente ao desgaste diário e à abrasão |

| Resistência à Corrosão/Manchas | Excelente, ideal para ambientes agressivos |

| Resistência UV | Alta, previne o desbotamento pela luz solar |

| Espessura do Revestimento | Muito fino, preserva os detalhes da peça |

| Capacidade de Reparo | Difícil; muitas vezes requer revestimento completo |

Precisa de um acabamento durável para o seu equipamento de laboratório ou componentes? A KINTEK é especializada em revestimentos PVD de alto desempenho que proporcionam dureza excepcional, resistência à corrosão e longevidade para as suas necessidades de laboratório. Garanta que o seu equipamento resista ao uso diário e a ambientes agressivos — contacte-nos hoje para discutir como as nossas soluções PVD podem melhorar a durabilidade e o desempenho dos seus produtos!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

As pessoas também perguntam

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- O que é deposição em química ambiental? Compreendendo como a poluição do ar prejudica os ecossistemas

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório

- O que significa pulverização catódica PVD? Um Guia para a Deposição de Filmes Finos de Alto Desempenho

- Quais são os efeitos da pulverização catódica por magnetron? Obtenha Filmes Finos Duráveis e de Alta Qualidade para o Seu Laboratório