Sim, mas é crucial entender o que "grafite" significa neste contexto. Quando os engenheiros aeroespaciais se referem a grafite, eles quase nunca estão falando sobre o material macio e quebradiço encontrado em lápis. Em vez disso, eles estão se referindo a fibras de grafite de alta resistência e alta rigidez que servem como reforço em materiais compósitos avançados, essenciais para aeronaves e naves espaciais modernas.

A principal conclusão é que "grafite" na indústria aeroespacial é um sinônimo de fibra de carbono. Este material, quando combinado com uma resina polimérica, cria compósitos que oferecem uma relação resistência-peso incomparável, formando a espinha dorsal das estruturas aeroespaciais modernas de alto desempenho.

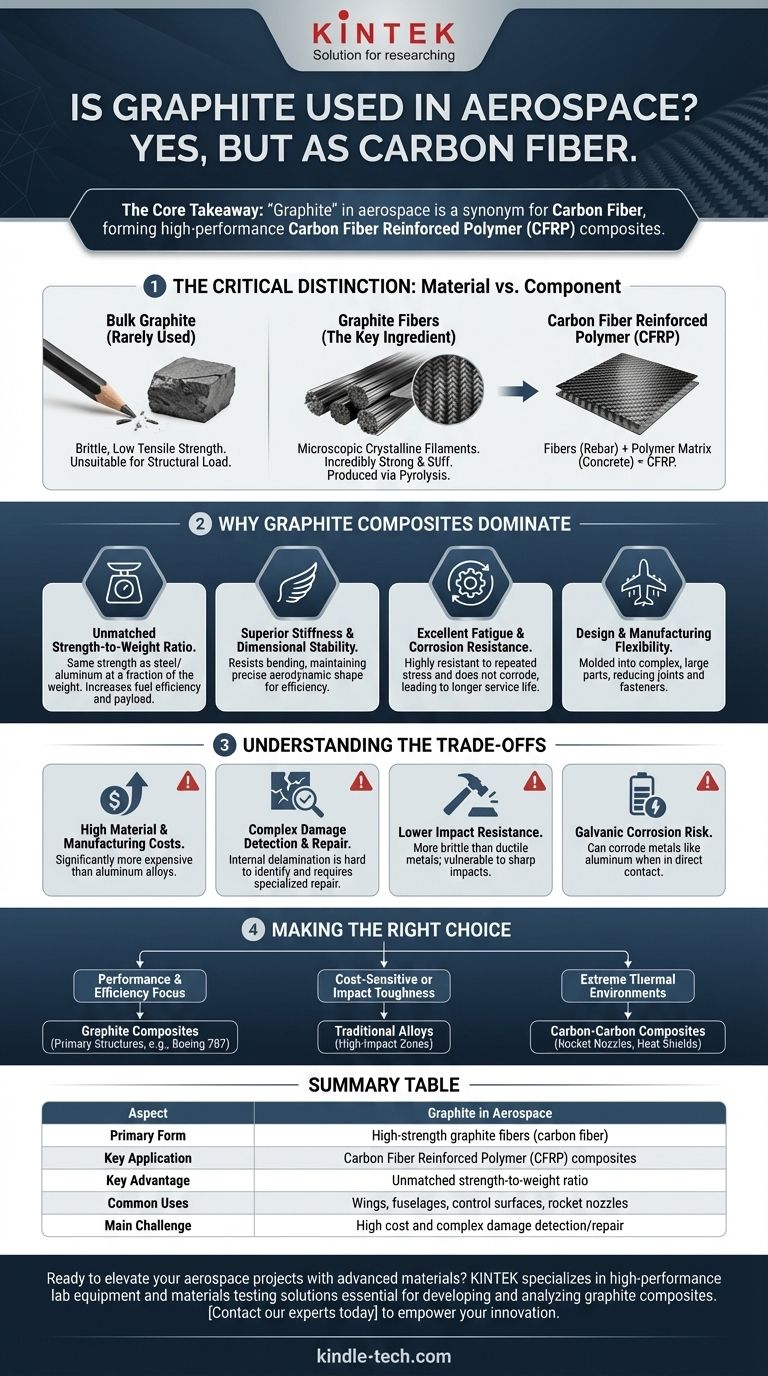

A Distinção Crítica: Material vs. Componente

Para entender seu papel, você deve distinguir entre a matéria-prima e a peça final projetada. Os dois são fundamentalmente diferentes.

Grafite em Massa Raramente Usado

A forma de grafite usada em lápis ou como lubrificante sólido tem aplicação estrutural muito limitada na indústria aeroespacial. Sua fragilidade e baixa resistência à tração a tornam inadequada para suportar cargas de voo.

Fibras de Grafite são o Ingrediente Chave

O "grafite" que revoluciona a indústria aeroespacial consiste em filamentos cristalinos microscópicos de carbono. Essas fibras, muitas vezes mais finas que um cabelo humano, são incrivelmente fortes e rígidas ao longo de seu comprimento. Elas são produzidas através de um processo de aquecimento altamente controlado chamado pirólise.

Polímero Reforçado com Fibra de Carbono (PRFC) é o Produto Final

Essas fibras de grafite individuais são tecidas em tecidos ou alinhadas em folhas e depois impregnadas com uma matriz polimérica, tipicamente uma resina epóxi. Após serem curadas sob calor e pressão, isso forma um material sólido e rígido conhecido como Polímero Reforçado com Fibra de Carbono (PRFC) ou, mais simplesmente, um "compósito de grafite". Pense nas fibras de grafite como vergalhões e na matriz polimérica como o concreto que as mantém unidas.

Por Que os Compósitos de Grafite Dominam o Projeto Aeroespacial

Metais como alumínio e titânio foram o padrão por décadas, mas as propriedades únicas dos PRFCs proporcionam uma vantagem decisiva em muitas aplicações.

Relação Resistência-Peso Incomparável

Esta é a propriedade mais importante. Um componente de PRFC pode ter a mesma resistência que uma peça de aço ou alumínio, mas com uma fração do peso. Isso se traduz diretamente em maior eficiência de combustível, maior capacidade de carga útil e maior desempenho.

Rigidez Superior e Estabilidade Dimensional

Os compósitos de grafite são extremamente rígidos, o que significa que resistem à flexão e ao dobramento sob carga. Isso é crítico para manter a forma aerodinâmica precisa das asas e superfícies de controle, garantindo máxima eficiência e manuseio previsível.

Excelente Resistência à Fadiga e Corrosão

Ao contrário dos metais, que podem desenvolver microfissuras e falhar após ciclos repetidos de estresse (fadiga), o PRFC é altamente resistente a isso. Ele também não corrói como o alumínio, levando a uma vida útil mais longa e custos de manutenção significativamente reduzidos para a estrutura da aeronave.

Flexibilidade de Projeto e Fabricação

Os compósitos podem ser moldados em formas complexas e aerodinâmicas que seriam difíceis ou impossíveis de criar a partir de metal. Isso permite a criação de peças únicas e grandes — como uma seção inteira da fuselagem — reduzindo o número de juntas e fixadores, que são pontos comuns de falha e adicionam peso.

Compreendendo as Trocas e Desafios

Apesar de suas vantagens, o compósito de grafite não é um material perfeito. Os engenheiros devem lidar com desafios significativos.

Altos Custos de Material e Fabricação

As matérias-primas e o processo de fabricação intensivo em energia tornam o PRFC significativamente mais caro do que as ligas de alumínio. Este custo é uma consideração importante em qualquer decisão de projeto.

Detecção e Reparo de Danos Complexos

Danos a uma estrutura compósita podem ser difíceis de identificar. Enquanto uma peça de metal amassa, um compósito pode sofrer delaminação interna (separação das camadas) com pouca ou nenhuma evidência visível na superfície. O reparo dessas estruturas também é um processo especializado e demorado.

Menor Resistência ao Impacto

O PRFC pode ser mais frágil do que os metais dúcteis. Um impacto forte de uma ferramenta caída ou detritos na pista pode causar danos substanciais na subsuperfície que comprometem a resistência do material, enquanto uma chapa de alumínio pode apenas amassar.

Risco de Corrosão Galvânica

Quando compósitos de grafite estão em contato direto com certos metais, particularmente alumínio, eles podem criar um circuito elétrico na presença de um eletrólito (como umidade). Isso faz com que o metal corroa rapidamente, um fenômeno conhecido como corrosão galvânica, que exige projeto e isolamento cuidadosos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar compósitos de grafite em vez de metais tradicionais é uma troca de engenharia complexa baseada nos requisitos específicos da missão.

- Se o seu foco principal é o desempenho máximo e a eficiência de combustível: Os compósitos de grafite são a escolha superior para estruturas primárias como asas, fuselagens e superfícies de controle, como visto no Boeing 787 e Airbus A350.

- Se o seu projeto é sensível ao custo ou requer alta tenacidade ao impacto: Ligas tradicionais como alumínio e titânio permanecem essenciais, especialmente para componentes em zonas de alto impacto ou onde o custo é o principal fator.

- Se você está projetando para ambientes térmicos extremos: Formas especializadas como compósitos Carbono-Carbono (onde tanto a fibra quanto a matriz são de carbono) são necessárias para peças como bicos de foguetes e escudos térmicos de veículos que devem suportar milhares de graus.

Compreender as propriedades e limitações precisas dos materiais à base de grafite é fundamental para o avanço do campo da engenharia aeroespacial.

Tabela Resumo:

| Aspecto | Grafite na Indústria Aeroespacial |

|---|---|

| Forma Primária | Fibras de grafite de alta resistência (fibra de carbono) |

| Aplicação Chave | Compósitos de Polímero Reforçado com Fibra de Carbono (PRFC) |

| Vantagem Chave | Relação resistência-peso incomparável |

| Usos Comuns | Asas, fuselagens, superfícies de controle, bicos de foguetes |

| Principal Desafio | Alto custo e detecção/reparo complexo de danos |

Pronto para elevar seus projetos aeroespaciais ou de laboratório com materiais avançados? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções de teste de materiais essenciais para o desenvolvimento e análise de compósitos de grafite. Nossa expertise apoia a pesquisa precisa e o controle de qualidade necessários na engenharia aeroespacial. Entre em contato com nossos especialistas hoje para descobrir como a KINTEK pode impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Escova Condutora de Fibra de Carbono para Remoção de Estática e Limpeza

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- O que é calcinação? Um guia para purificação e transformação em alta temperatura

- Qual é a diferença entre sinterização por plasma de faísca e sinterização convencional? Um Guia para Materiais Mais Rápidos e Melhores

- Como a manufatura aditiva é usada na indústria? Desbloqueie Peças Complexas, Leves e Personalizadas

- Qual é a técnica de separação mais eficiente? Selecione o Melhor Método para Sua Mistura

- Qual é o mecanismo da pulverização catódica reativa por RF? Crie Filmes Isolantes e Compostos de Alta Qualidade

- O que é a pulverização catódica por magnetron de pulso de corrente contínua? Obtenha uma deposição de filmes finos superior para materiais isolantes

- Quais são os riscos potenciais de armazenar amostras a -70°C em vez de -80°C? Otimize a Confiabilidade e os Custos do seu Laboratório

- Que recursos o sistema de alarme em freezers ULT inclui? Proteja Suas Amostras com Segurança Multicamadas