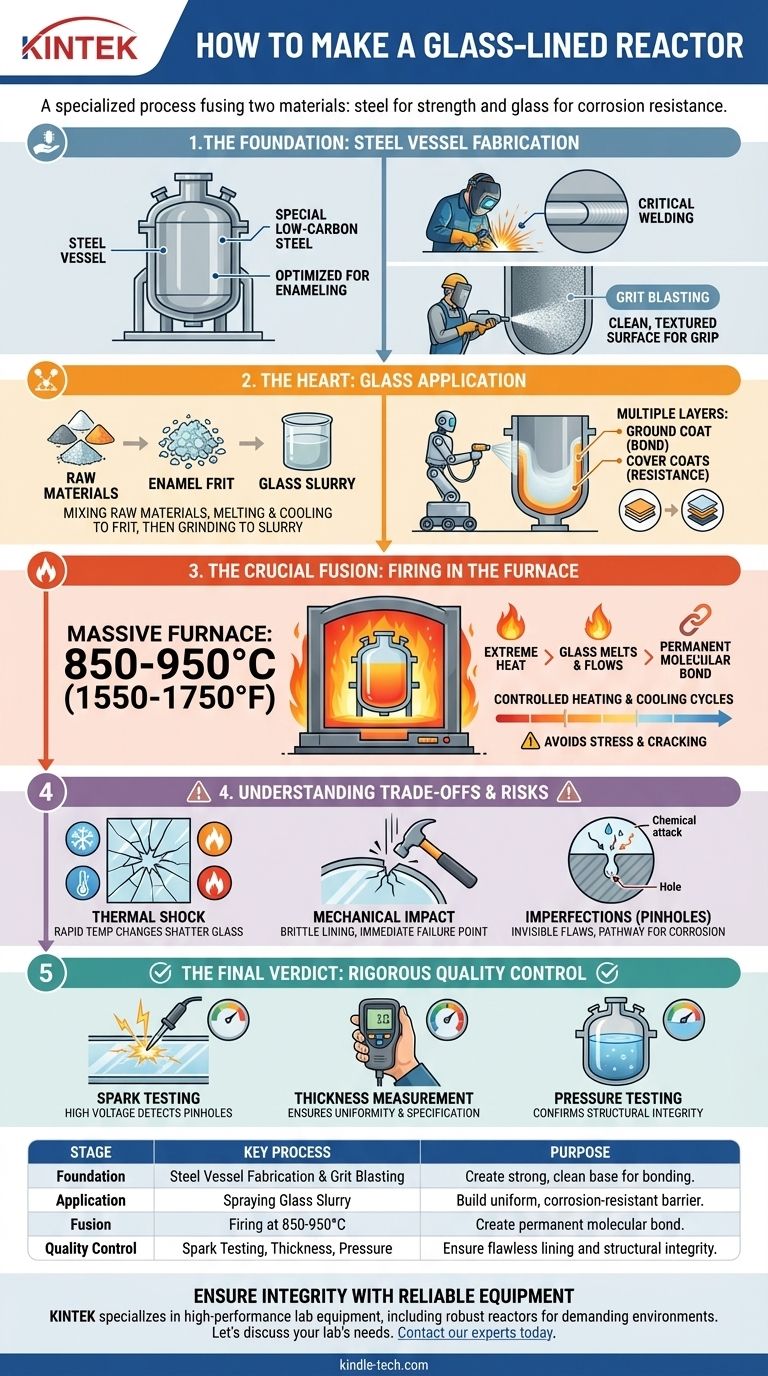

A fabricação de um reator vitrificado é um processo altamente especializado que funde dois materiais fundamentalmente diferentes para criar uma única peça de equipamento de alto desempenho. Envolve a fabricação de um vaso de aço construído para o fim, a preparação meticulosa de sua superfície interna, a aplicação de uma suspensão de vidro proprietária em múltiplas camadas e, em seguida, a queima de toda a unidade em um forno maciço a mais de 800°C para criar uma ligação permanente e molecular entre o vidro e o aço.

O desafio central não é simplesmente revestir o aço com vidro, mas criar um material compósito que aproveite a resistência estrutural do aço e a suprema resistência à corrosão do vidro. A qualidade e a confiabilidade do reator final dependem inteiramente da precisão e do controle executados em cada etapa deste processo complexo.

A Fundação: Fabricação do Vaso de Aço

O processo começa muito antes de qualquer vidro ser aplicado. A qualidade do próprio vaso de aço dita a integridade final do revestimento.

Seleção do Aço Correto

A escolha do aço é fundamental. Aço de baixo carbono especial é usado porque sua composição é otimizada para o processo de esmaltação, promovendo uma forte ligação química com a camada base de vidro durante a queima.

O Papel Crítico da Soldagem

Todas as soldas no interior do vaso devem ser perfeitamente lisas, não porosas e livres de bordas afiadas. Qualquer imperfeição em uma solda cria um ponto de estresse onde o revestimento de vidro provavelmente falhará sob pressão térmica ou mecânica.

Criação da Superfície Ideal

Antes de qualquer revestimento, o interior do vaso é submetido a jateamento de granalha. Este processo de alta pressão limpa o aço, removendo quaisquer impurezas e criando um perfil de superfície limpo e texturizado que é ideal para o vidro se agarrar fisicamente.

O Coração do Processo: Aplicação do Vidro

Esta etapa é onde a barreira resistente à corrosão é construída. A formulação específica do vidro é frequentemente um segredo comercial bem guardado.

Criação do Frito de Esmalte

Matérias-primas como sílica, vários óxidos metálicos e outros minerais são misturadas e derretidas para formar vidro fundido. Este é então resfriado rapidamente, estilhaçando-o em um material chamado frito. Este frito é o ingrediente base para o revestimento.

Aplicação da Suspensão de Vidro

O frito é moído em um pó fino e misturado com água e outros agentes para criar uma suspensão líquida, ou slurry. Esta suspensão é pulverizada na superfície de aço preparada em múltiplas camadas finas e uniformes. Uma "camada base" de cor escura é sempre aplicada primeiro para criar a ligação primária, seguida por várias "camadas de cobertura" que fornecem a espessura final e a resistência química.

A Fusão Crucial: Queima no Forno

Esta é a etapa mais crítica e visualmente dramática, onde os materiais separados são transformados em uma unidade única e integrada.

A Ciência da Ligação Molecular

O vaso revestido é movido para um forno colossal e aquecido entre 850-950°C (1550-1750°F). Nesta temperatura extrema, as partículas de vidro derretem, fluem juntas para formar uma camada contínua e reagem quimicamente com a superfície do aço. Isso cria uma ligação de fusão incrivelmente forte.

A Importância dos Ciclos Controlados

Este processo de queima é repetido para cada camada de vidro. Tanto os ciclos de aquecimento quanto os de resfriamento são controlados com precisão. Resfriar muito rapidamente induziria um estresse imenso no vidro, fazendo-o rachar e falhar.

Entendendo as Compensações e Pontos de Falha

Um reator vitrificado é uma peça notável de engenharia, mas sua natureza composta cria vulnerabilidades específicas que são essenciais de entender.

O Risco de Choque Térmico

O maior inimigo de um revestimento de vidro é o choque térmico. Mudanças rápidas e localizadas de temperatura fazem com que o aço e o vidro se expandam ou contraiam em taxas diferentes, o que pode facilmente estilhaçar o revestimento de vidro.

O Perigo do Impacto Mecânico

Embora forte contra a corrosão, o revestimento de vidro é inerentemente frágil. Deixar cair uma ferramenta ou qualquer impacto pontiagudo na superfície interna pode lascar ou rachar o revestimento, criando um ponto de falha imediato.

Imperfeições: Furos de Alfinete e Descontinuidades

Mesmo com um processo perfeito, falhas microscópicas como furos de alfinete ou bolhas podem ocorrer. Essas minúsculas imperfeições são invisíveis a olho nu, mas podem se tornar caminhos para produtos químicos corrosivos atacarem o substrato de aço.

O Veredito Final: Controle de Qualidade Rigoroso

Como a integridade do revestimento é fundamental, cada reator acabado passa por uma bateria de testes não destrutivos antes de poder ser certificado para uso.

Teste de Faísca para Integridade

O teste mais importante é o teste de faísca. Uma sonda de alta tensão (milhares de volts) é passada sobre toda a superfície de vidro. A eletricidade não passará através do vidro intacto, mas criará uma faísca visível se encontrar até mesmo um furo de alfinete ou rachadura microscópica, revelando instantaneamente qualquer violação no revestimento.

Verificação da Espessura do Revestimento

Um medidor eletrônico é usado para medir a espessura do revestimento de vidro em todo o vaso. Isso garante que o revestimento atenda à especificação necessária e seja aplicado uniformemente, sem pontos finos que possam se desgastar prematuramente.

Teste de Pressão do Vaso

Finalmente, o reator concluído é testado hidrostaticamente. Ele é preenchido com água e pressurizado bem acima de sua pressão operacional projetada para confirmar a integridade estrutural da fabricação do aço e de todas as suas soldas.

Como Este Conhecimento o Empodera

Compreender o processo de fabricação é fundamental para especificar, operar e manter este equipamento crítico de forma eficaz.

- Se seu foco principal for aquisição: Pergunte aos fornecedores potenciais sobre seus procedimentos específicos de soldagem, fornecimento de aço e documentação de controle de qualidade, especialmente seu protocolo de teste de faísca.

- Se seu foco principal for operações: Reconheça que o choque térmico é o maior risco operacional e imponha protocolos rigorosos e graduais para todos os ciclos de aquecimento e resfriamento.

- Se seu foco principal for manutenção: Sempre use ferramentas macias e que não produzam faíscas dentro do reator e nunca permita qualquer impacto mecânico na superfície do vidro.

Ao entender como um reator vitrificado nasce, você se torna uma parte interessada informada, mais bem equipada para garantir sua segurança, confiabilidade e longa vida útil.

Tabela de Resumo:

| Estágio | Processo Chave | Propósito |

|---|---|---|

| Fundação | Fabricação do Vaso de Aço e Jateamento de Granalha | Criar uma base forte, limpa e texturizada para ligação. |

| Aplicação | Pulverização da Suspensão de Vidro (Camadas Base e de Cobertura) | Construir uma barreira uniforme e resistente à corrosão. |

| Fusão | Queima a 850-950°C | Criar uma ligação molecular permanente entre vidro e aço. |

| Controle de Qualidade | Teste de Faísca, Medição de Espessura, Teste de Pressão | Garantir que o revestimento seja impecável e que o vaso seja estruturalmente sólido. |

Garanta a integridade de seus processos críticos com equipamentos confiáveis. A fabricação complexa de um reator vitrificado sublinha a necessidade de precisão e qualidade. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alto desempenho, incluindo reatores robustos projetados para ambientes de laboratório exigentes. Nossa experiência garante que você obtenha soluções duráveis, seguras e eficientes adaptadas às suas necessidades específicas.

Vamos discutir como nosso equipamento pode aumentar a segurança e a produtividade do seu laboratório. Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Fabricante Personalizado de Peças de PTFE Teflon, Béqueres e Tampas de PTFE

As pessoas também perguntam

- Qual é o propósito de usar gás argônio de alta pureza em um reator de alta pressão? Garanta dados precisos de teste de corrosão

- Por que os vasos de reação de laboratório selados são necessários na síntese hidrotermal de zeólitas? Garanta Pureza e Rendimento

- Qual é a contribuição de um reator hidrotermal para a construção de poros graduados? Modelos de Precisão para TAS

- Qual é a função de um reator hidrotermal de temperatura constante? Ativação Mestra de Cinzas Volantes de Carvão

- Que papéis os autoclaves desempenham na síntese de zeólitos MFI? Domine o Crescimento Cristalino Hidrotérmico