Em princípio, não há limite superior para a espessura do metal que se pode soldar por brasagem. O verdadeiro fator limitante não é a dimensão do metal em si, mas a sua capacidade de fornecer calor suficiente e uniforme a toda a área da junta. O sucesso depende de superar o imenso efeito de dissipador de calor de um componente espesso para levar a junta à temperatura de brasagem adequada.

O desafio da brasagem de metal espesso não é a espessura do material, mas sim a sua massa térmica. O seu sucesso é determinado inteiramente pela capacidade do seu método de aquecimento de superar este dissipador de calor e atingir uma temperatura uniforme em toda a junta para o fluxo adequado do metal de adição.

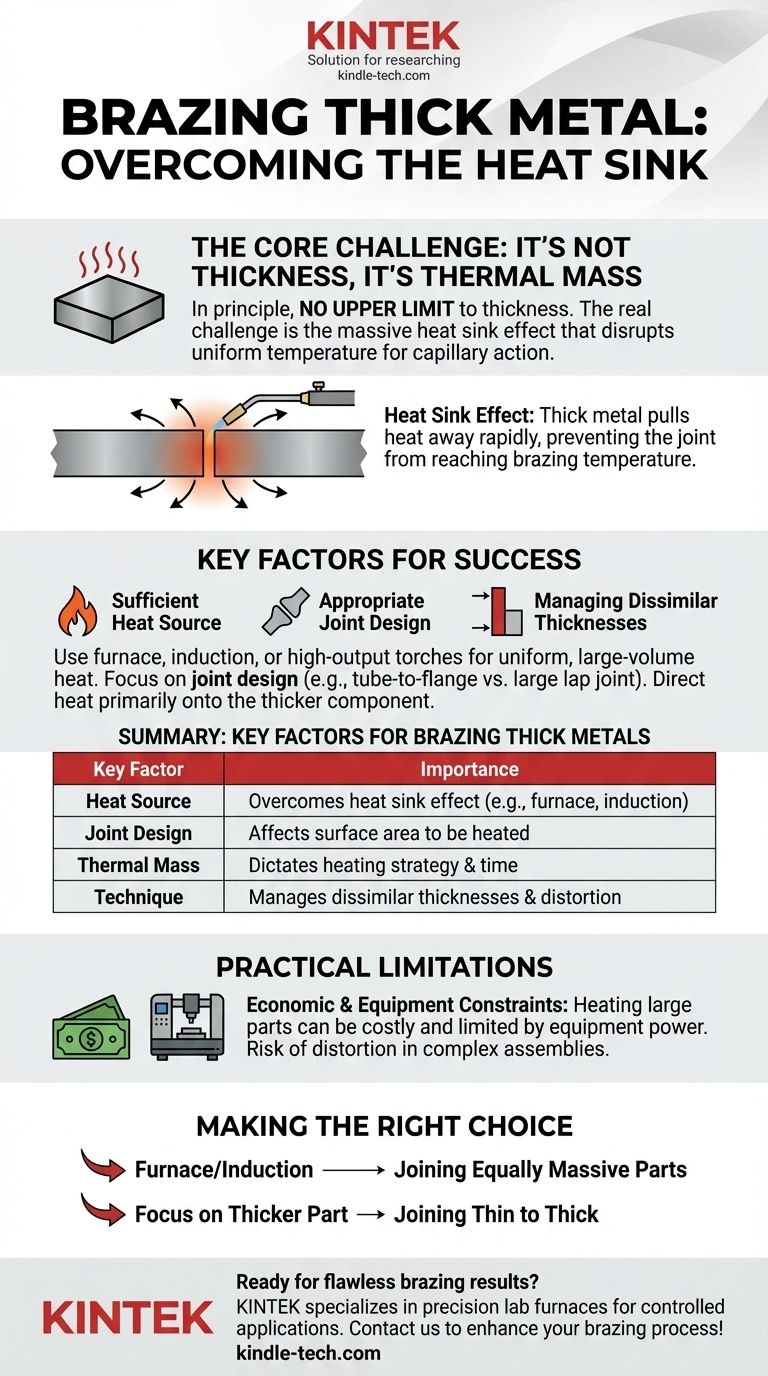

Por Que a Massa, e Não a Espessura, é o Verdadeiro Desafio

A brasagem opera sob o princípio da ação capilar, onde o metal de adição fundido é puxado para o espaço estreito entre dois metais base. Para que isto funcione corretamente, toda a área da junta deve estar a uma temperatura uniforme ligeiramente acima do ponto de fusão do metal de adição. Materiais espessos perturbam este processo devido à sua capacidade de absorver e conduzir o calor para longe da junta.

O Efeito Dissipador de Calor (Heat Sink)

Uma peça espessa de metal atua como um enorme dissipador de calor. Ela retira rapidamente a energia térmica do ponto de aplicação do calor.

Se a sua fonte de calor (como um maçarico) não conseguir fornecer calor mais rapidamente do que o metal o dissipa, nunca atingirá a temperatura de brasagem necessária na interface da junta.

A Necessidade de Temperatura Uniforme

Para que a ação capilar funcione, ambas as peças de metal que formam a junta devem estar à temperatura correta.

Se uma peça estiver quente e a outra estiver muito fria, o metal de adição derreterá e ligar-se-á ao lado quente, mas não conseguirá molhar ou fluir para o lado frio, resultando numa junta incompleta e fraca.

O Perigo dos Gradientes Térmicos

Aquecer um ponto localizado numa placa muito espessa cria um acentuado gradiente térmico — uma diferença acentuada de temperatura entre a zona quente e o metal frio circundante.

Isto pode fazer com que o metal de adição flua de forma desigual e, em alguns materiais, pode introduzir tensões internas significativas que podem levar a distorção ou fissuração durante o arrefecimento.

Fatores Chave para Soldar por Brasagem Secções Espessas

Soldar com sucesso componentes espessos é uma questão de controlar o calor. Isto requer uma consideração cuidadosa do seu equipamento, design da junta e técnica.

Fonte e Método de Calor Suficientes

Um pequeno maçarico manual é inadequado para secções espessas. Você precisa de um método capaz de fornecer um grande volume de calor uniformemente.

Métodos eficazes incluem a brasagem em forno, onde todo o conjunto é aquecido lentamente numa atmosfera controlada, ou o aquecimento por indução, que utiliza campos magnéticos para gerar calor direta e rapidamente dentro das peças. Configurações de maçaricos grandes e com múltiplas cabeças também podem ser usadas para aquecimento localizado de alta potência.

Design de Junta Apropriado

O design da junta é fundamental. Uma junta de topo (lap joint) entre duas placas espessas requer o aquecimento de uma área de superfície muito grande.

Em contraste, soldar por brasagem um tubo de pequeno diâmetro numa flange espessa é mais gerenciável, pois você pode concentrar o calor no componente da flange mais maciço.

Gerenciamento de Espessuras Dissimilares

Um cenário comum e desafiador é soldar por brasagem um componente fino a um espesso. A chave é direcionar a maior parte do seu calor para a peça mais espessa.

Ao aquecer primeiro e de forma mais agressiva o dissipador de calor maior, você permite que a sua temperatura suba. A peça fina atingirá a temperatura muito mais rapidamente com apenas calor residual, evitando que sobreaqueça enquanto a peça espessa a alcança.

Compreendendo as Limitações Práticas

Embora teoricamente possível, soldar por brasagem secções extremamente espessas tem compensações práticas e económicas que devem ser consideradas.

Viabilidade Económica

Aquecer um componente muito grande, de várias toneladas, num forno durante várias horas pode ser tecnicamente possível, mas pode ser proibitivamente caro em termos de energia e tempo.

Numa certa escala, os processos de soldadura tornam-se frequentemente uma escolha mais prática e económica para unir secções maciças.

Restrições de Equipamento

As suas capacidades são, em última análise, limitadas pelo seu equipamento. O tamanho do seu forno, a potência da sua bobina de indução ou a saída dos seus maçaricos definirão o limite superior prático do que você pode soldar com sucesso por brasagem.

Risco de Distorção

Os ciclos térmicos significativos necessários para aquecer e arrefecer peças maciças podem levar a empenamento e distorção, especialmente em conjuntos complexos. Este risco deve ser avaliado e gerido através de suporte adequado e taxas de arrefecimento controladas.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a brasagem é a abordagem correta para a sua aplicação em secções espessas, considere o seu objetivo principal e os componentes envolvidos.

- Se o seu foco principal for unir duas peças igualmente maciças: A sua melhor opção é um método que forneça calor envolvente, como a brasagem em forno ou por indução, para garantir um aumento de temperatura lento e uniforme em todo o conjunto.

- Se o seu foco principal for unir uma peça fina a uma peça espessa: Concentre a sua fonte de calor no componente mais espesso, permitindo que ele atue como o principal reservatório de calor, e deixe o componente fino aquecer por condução e energia ambiente.

- Se o seu foco principal for avaliar a brasagem versus soldadura: Considere as propriedades da junta necessárias, o potencial de distorção e o custo total da operação, incluindo o tempo de aquecimento e o uso do equipamento.

Em última análise, o sucesso da brasagem tem menos a ver com a espessura do metal e mais com a gestão inteligente da energia térmica.

Tabela de Resumo:

| Fator Chave | Importância para a Brasagem de Metais Espessos |

|---|---|

| Fonte de Calor | Determina se você pode superar o efeito dissipador de calor (ex: forno, indução). |

| Design da Junta | Afeta a área de superfície que precisa ser aquecida uniformemente. |

| Massa Térmica | O verdadeiro desafio; dita a estratégia e o tempo de aquecimento. |

| Técnica | Crucial para gerenciar espessuras dissimilares e prevenir distorção. |

Pronto para obter resultados de brasagem perfeitos nos seus componentes de secção espessa? O equipamento certo é fundamental para gerenciar a massa térmica e garantir um aquecimento uniforme. A KINTEK é especializada em fornos de laboratório de precisão e sistemas de aquecimento ideais para aplicações de brasagem controlada. Os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para os seus desafios específicos de união de metais. Contacte-nos hoje para discutir como podemos aprimorar o seu processo de brasagem!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo