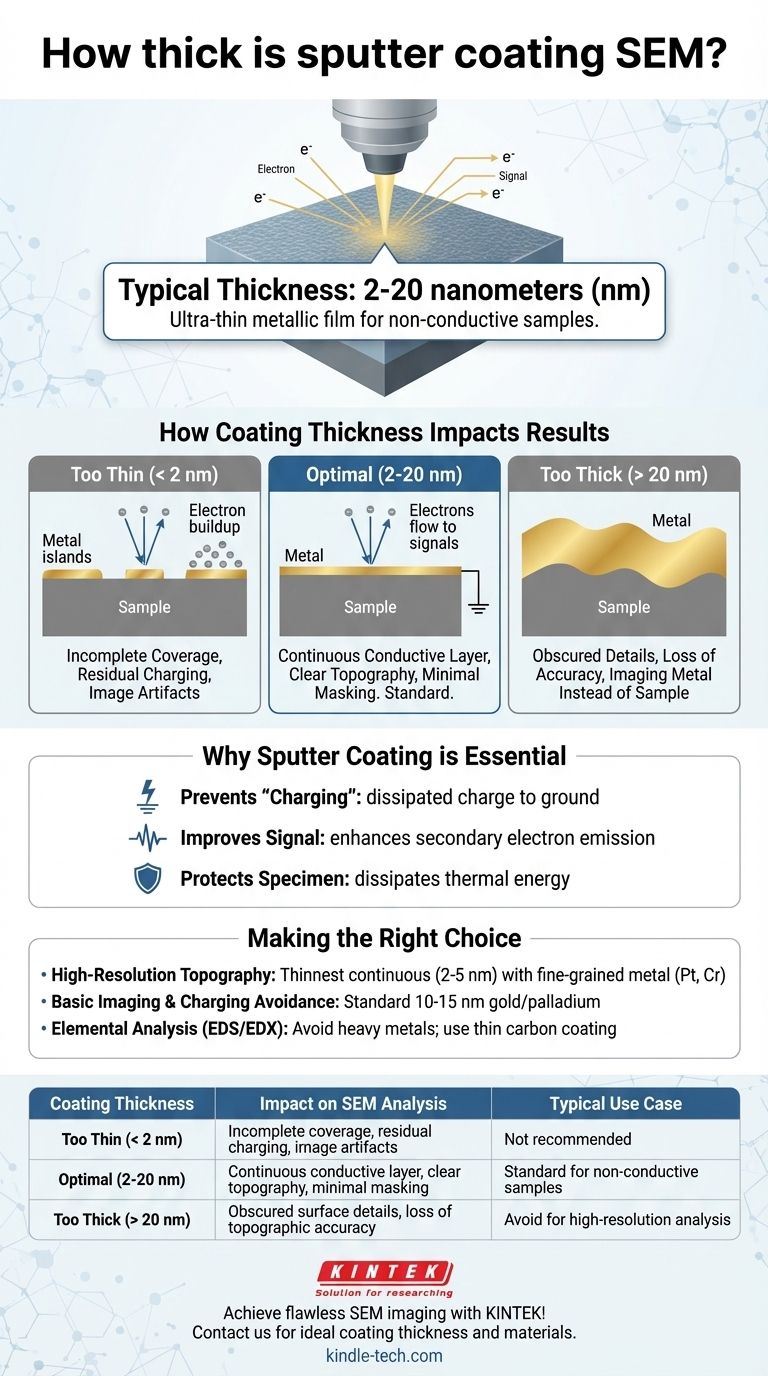

Na microscopia eletrônica de varredura (MEV), a espessura típica de um revestimento por pulverização catódica está entre 2 e 20 nanômetros (nm). Esta película metálica ultrafina é aplicada a amostras não condutoras ou mal condutoras para prevenir o carregamento elétrico e melhorar a qualidade da imagem, proporcionando uma visão estável e clara da superfície da amostra sob o feixe de elétrons.

O princípio central do revestimento por pulverização catódica é aplicar a camada condutora mais fina possível que dissipa a carga de forma eficaz sem obscurecer a verdadeira topografia da superfície da amostra. O objetivo é a intervenção, não a alteração.

Por Que o Revestimento por Pulverização Catódica é Essencial para Amostras Não Condutoras

O revestimento por pulverização catódica resolve um problema fundamental de física que surge quando um feixe de elétrons interage com um material isolante. Sem ele, obter uma imagem clara e estável é frequentemente impossível.

O Problema do "Carregamento" (Charging)

Quando o feixe de elétrons de alta energia do MEV atinge uma amostra não condutora, os elétrons não têm caminho para o terra. Eles se acumulam na superfície.

Este acúmulo de carga negativa, conhecido como carregamento da amostra, desvia o feixe de elétrons incidente e distorce o sinal emitido, resultando em manchas brilhantes, estrias e perda de detalhes da imagem.

Melhorando o Sinal para Imagens Melhores

Uma camada metálica revestida por pulverização catódica fornece um caminho condutor eficaz, permitindo que o excesso de carga se dissipe para o estágio aterrado do MEV.

Além disso, metais pesados como ouro e platina são excelentes emissores de elétrons secundários—o sinal principal usado para criar imagens topográficas em um MEV. Este revestimento aumenta a relação sinal-ruído, produzindo imagens mais nítidas e detalhadas.

Protegendo a Amostra

O feixe de elétrons deposita uma quantidade significativa de energia em uma área muito pequena, o que pode causar danos térmicos a amostras biológicas ou poliméricas delicadas.

O revestimento metálico condutor ajuda a dissipar essa energia térmica para longe do ponto de impacto, protegendo a estrutura fina da amostra de ser alterada ou destruída pelo feixe.

Como a Espessura do Revestimento Afeta Seus Resultados

A faixa de 2-20 nm não é arbitrária. A espessura específica é um parâmetro crítico que influencia diretamente a qualidade e a precisão de sua análise.

O Problema do "Muito Fino"

Um revestimento muito fino (tipicamente abaixo de 2 nm) pode não formar uma película contínua e uniforme. Em vez disso, pode formar "ilhas" desconectadas de metal.

Esta cobertura incompleta falha em fornecer um caminho consistente para o terra, levando a carregamento residual e artefatos de imagem, o que anula o propósito do processo de revestimento.

O Problema do "Muito Grosso"

À medida que a espessura do revestimento aumenta, ele começa a obscurecer as características da superfície nativa da amostra. Uma camada muito espessa mascarará detalhes finos como poros, limites de grão ou nanopartículas.

Neste ponto, você não está mais visualizando a própria amostra, mas sim uma fundição metálica dela. Isso reduz significativamente a precisão da análise topográfica.

Encontrando o Equilíbrio Ideal

O revestimento ideal é a camada mais fina possível que permanece totalmente contínua e condutora. Este equilíbrio garante a dissipação de carga, minimizando qualquer mascaramento da verdadeira superfície da amostra, razão pela qual a faixa de 2-20 nm é o padrão da indústria.

Compreendendo as Compensações do Revestimento por Pulverização Catódica

Embora essencial, o revestimento por pulverização catódica é uma técnica interventiva. Reconhecer suas desvantagens é crucial para a interpretação precisa dos dados.

Características da Superfície Obscurecidas

Qualquer revestimento, por mais fino que seja, adiciona uma camada sobre a superfície real. Para imagens de ultra-alta resolução de características em nanoescala, mesmo alguns nanômetros de ouro podem alterar a topografia percebida.

Perda de Dados Composiçãoais

O revestimento por pulverização catódica compromete fundamentalmente a análise elementar, como a Espectroscopia de Raios X por Dispersão de Energia (EDS/EDX).

O material de revestimento (por exemplo, ouro, platina) produzirá um sinal forte no espectro EDS, que pode se sobrepor e mascarar os sinais dos elementos dentro da amostra real. Isso é frequentemente referido como uma perda de contraste de número atômico.

A Necessidade de Calibração Cuidadosa

Atingir uma espessura específica não é um processo automático. Requer calibração cuidadosa e otimização de parâmetros como tempo de revestimento, corrente elétrica e pressão da câmara para cada material e tipo de amostra específicos.

Fazendo a Escolha Certa para Sua Análise

Seu objetivo analítico deve ditar sua estratégia de revestimento. A abordagem ideal equilibra a necessidade de condutividade com a necessidade de fidelidade dos dados.

- Se o seu foco principal for topografia de superfície de alta resolução: Procure o revestimento contínuo mais fino possível (por exemplo, 2-5 nm) usando um metal de grão fino como platina ou cromo para minimizar artefatos.

- Se o seu foco principal for imagem básica e evitar o carregamento: Um revestimento padrão de 10-15 nm de ouro ou ouro/paládio é uma escolha confiável e econômica que funciona bem para uma ampla gama de amostras.

- Se o seu foco principal for análise elementar (EDS/EDX): Evite completamente o revestimento por pulverização catódica de metal pesado. Em vez disso, use um revestidor por pulverização catódica para aplicar uma fina camada de carbono, que interfere muito menos nos sinais elementares.

Em última análise, a preparação bem-sucedida para MEV envolve aplicar a intervenção mínima necessária para adquirir os dados de que você precisa.

Tabela de Resumo:

| Espessura do Revestimento | Impacto na Análise de MEV | Caso de Uso Típico |

|---|---|---|

| Muito Fino (< 2 nm) | Cobertura incompleta, carregamento residual, artefatos de imagem | Não recomendado; falha em prevenir o carregamento |

| Ótimo (2-20 nm) | Camada condutora contínua, topografia clara, mascaramento mínimo de características | Padrão para amostras não condutoras (por exemplo, 10-15 nm de ouro para imagem geral) |

| Muito Grosso (> 20 nm) | Detalhes da superfície obscurecidos, perda de precisão topográfica | Evitar para análise de alta resolução; risco de estar visualizando a camada de metal em vez da amostra |

Obtenha imagens de MEV perfeitas com revestimento por pulverização catódica de precisão da KINTEK!

Com dificuldades com artefatos de carregamento ou resultados pouco claros? Nossa equipe de especialistas ajudará você a selecionar a espessura e o material de revestimento ideais (como ouro, platina ou carbono) adaptados à sua amostra e aos objetivos da análise. Somos especializados em equipamentos de laboratório e consumíveis para atender a todas as suas necessidades laboratoriais.

Entre em contato conosco hoje para uma consulta e eleve sua preparação de amostras para MEV!

Guia Visual

Produtos relacionados

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Diamante CVD para Aplicações de Gerenciamento Térmico

As pessoas também perguntam

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos

- Como é chamado o recipiente que contém o material de origem metálico na evaporação por feixe de elétrons? Garanta Pureza e Qualidade na Sua Deposição de Filmes Finos

- Para que serve o revestimento por pulverização catódica (sputter coating)? Obtenha filmes finos superiores para eletrónica, óptica e ferramentas

- Posso soldar cobre com cobre sem fluxo? O Papel Crítico do Fluxo para uma Ligação Forte

- O que é deposição por pulverização catódica de ouro? Um Guia para Revestimento a Vácuo de Alta Pureza para Eletrônicos e MEV