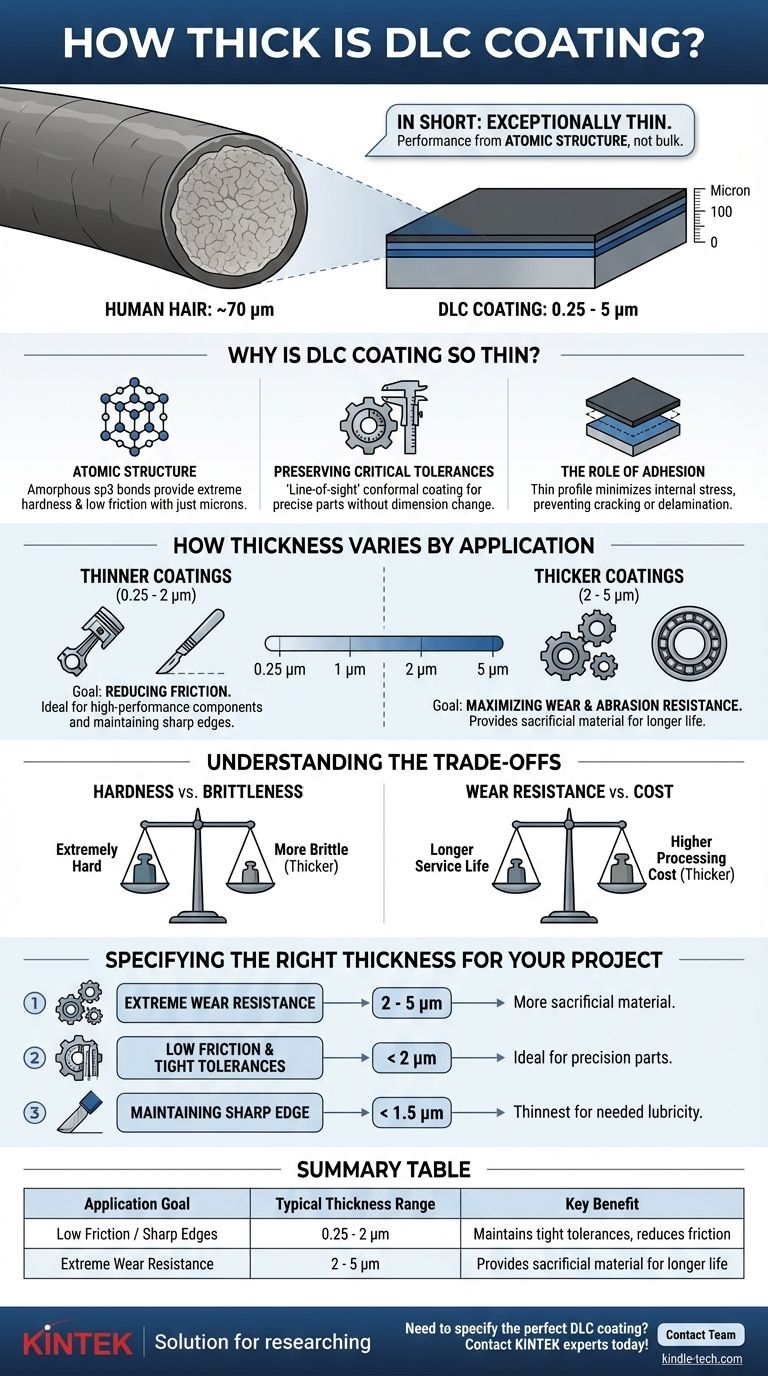

Em resumo, um revestimento DLC típico é excepcionalmente fino. Sua espessura é medida em mícrons e geralmente varia de 0,25 a 5 mícrons (µm). Para ter uma perspectiva, um cabelo humano tem cerca de 70 mícrons de espessura, tornando até mesmo o revestimento DLC mais espesso mais de 10 vezes mais fino.

A principal conclusão é que o desempenho do DLC provém de sua estrutura atômica única, e não de seu volume. A espessura do revestimento é um parâmetro cuidadosamente projetado e adaptado às demandas específicas da aplicação, equilibrando a resistência ao desgaste com o estresse interno e as tolerâncias dos componentes.

Por que o Revestimento DLC é Tão Fino?

A eficácia dos revestimentos de Carbono Tipo Diamante (DLC) não é uma questão de simplesmente adicionar uma camada espessa e dura. O valor reside em suas propriedades microscópicas e em como ele se liga a uma superfície.

O Poder da Estrutura Atômica

A característica definidora do DLC é sua estrutura de carbono amorfa, rica em ligações sp3 tipo diamante. Este arranjo atômico proporciona dureza extrema e um coeficiente de atrito naturalmente baixo. Uma camada de apenas alguns mícrons de espessura é tudo o que é necessário para conferir essas propriedades à superfície de um componente.

Preservando Tolerâncias Críticas

Como o DLC é tão fino, é considerado um revestimento conformável "linha de visão". Isso significa que ele pode ser aplicado em componentes de alta precisão — como pistões de motor, injetores de combustível ou ferramentas cirúrgicas — sem alterar materialmente suas dimensões críticas ou exigir usinagem subsequente.

O Papel da Adesão

Um revestimento é tão bom quanto sua ligação ao substrato. À medida que uma camada de DLC se torna mais espessa, tensões internas podem se acumular dentro do revestimento. Se essas tensões se tornarem muito altas, o revestimento pode rachar ou delaminar da superfície, levando à falha. Manter um perfil fino é fundamental para garantir sua durabilidade e adesão.

Como a Espessura Varia por Aplicação

A espessura ideal para um revestimento DLC não é um número único, mas um alvo escolhido com base no problema principal que você está tentando resolver.

Revestimentos Mais Finos (0,25 - 2 µm)

Para aplicações onde o objetivo principal é reduzir o atrito, um revestimento mais fino é frequentemente o ideal. Isso é comum em componentes automotivos de alto desempenho ou em ferramentas de corte que exigem uma aresta extremamente afiada, onde qualquer espessura adicional poderia embotar a lâmina.

Revestimentos Mais Espessos (2 - 5 µm)

Quando o objetivo principal é maximizar a resistência ao desgaste e à abrasão, um revestimento mais espesso é geralmente especificado. Isso fornece mais material de sacrifício para suportar o contato abrasivo por um período mais longo, o que é ideal para componentes como engrenagens, rolamentos e ferramentas industriais.

Compreendendo as Compensações

A escolha da espessura de um revestimento DLC envolve o equilíbrio de fatores concorrentes. Compreender essas compensações é essencial para uma aplicação bem-sucedida.

Dureza vs. Fragilidade

Embora o DLC seja extremamente duro, aumentar sua espessura também pode aumentar sua tensão interna, tornando-o mais frágil. Um revestimento muito espesso em uma peça que flexiona ou sofre alto impacto pode ser mais propenso a rachar do que uma camada mais fina e complacente.

Resistência ao Desgaste vs. Custo

A aplicação de um revestimento mais espesso requer um tempo de deposição mais longo na câmara de PVD (Physical Vapor Deposition). Isso se traduz diretamente em um custo de processamento mais alto. Portanto, deve-se equilibrar a vida útil exigida com o orçamento para o processo de revestimento.

Especificando a Espessura Certa para o Seu Projeto

A espessura correta do DLC é uma escolha de engenharia deliberada, impulsionada inteiramente pela função e ambiente pretendidos do componente.

- Se o seu foco principal é a resistência extrema ao desgaste para peças industriais: Um revestimento mais espesso na faixa de 2-5 mícrons é tipicamente especificado para fornecer mais material de sacrifício.

- Se o seu foco principal é baixo atrito e preservação de tolerâncias apertadas para componentes de precisão: Um revestimento mais fino, muitas vezes de 2 mícrons ou menos, é a escolha ideal.

- Se o seu foco principal é manter uma aresta afiada em ferramentas de corte: O revestimento mais fino possível que fornece a lubricidade necessária, muitas vezes abaixo de 1,5 mícrons, é o melhor.

Em última análise, selecionar a espessura certa transforma um componente de simplesmente revestido para verdadeiramente projetado para desempenho.

Tabela Resumo:

| Objetivo da Aplicação | Faixa de Espessura Típica | Benefício Chave |

|---|---|---|

| Baixo Atrito / Arestas Afiadas | 0,25 - 2 µm | Mantém tolerâncias apertadas, reduz o atrito |

| Resistência Extrema ao Desgaste | 2 - 5 µm | Fornece material de sacrifício para maior vida útil |

Precisa especificar a espessura perfeita de revestimento DLC para seus componentes? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para engenharia de superfícies. Nossos especialistas podem ajudá-lo a equilibrar resistência ao desgaste, atrito e custo para projetar seus componentes para o máximo desempenho. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Papel de Carbono Hidrofílico TGPH060 para Aplicações de Laboratório de Baterias

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

As pessoas também perguntam

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras