Em resumo, o revestimento DLC é excepcionalmente forte. É significativamente mais duro do que qualquer aço e representa um dos revestimentos mais duráveis comercialmente disponíveis para proteger superfícies contra riscos e desgaste. Sua verdadeira "força", no entanto, advém não apenas de sua dureza, mas de uma combinação única de propriedades, incluindo um coeficiente de atrito muito baixo, que lhe permite resistir ao contato abrasivo.

A verdadeira força de um revestimento DLC não é simplesmente sua notável dureza, mas sua combinação única de escorregadio e resistência ao desgaste. No entanto, sua durabilidade real no mundo real depende criticamente da qualidade de sua ligação com o material subjacente e da tenacidade desse material em si.

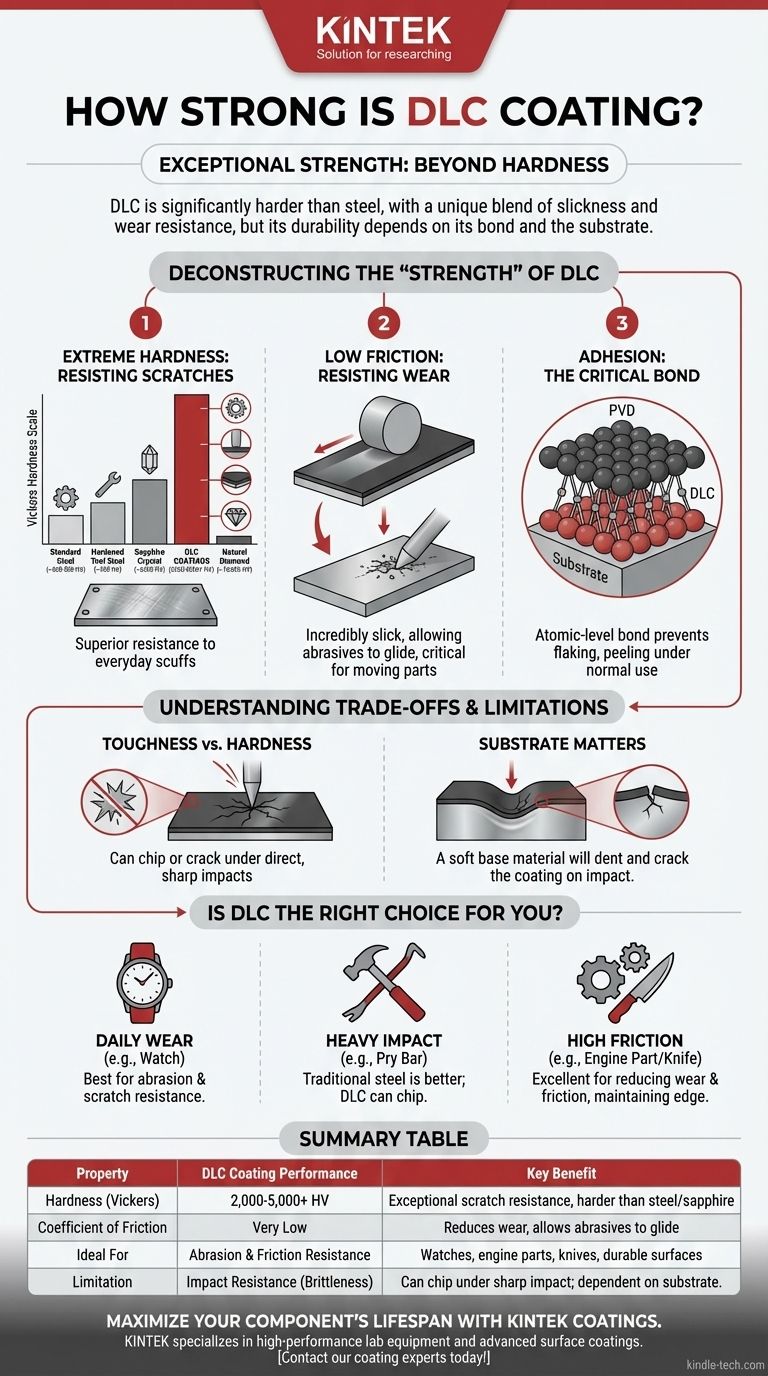

Desvendando a "Força" do DLC

Para entender o desempenho do Carbono Tipo Diamante (DLC), devemos olhar além da palavra única "força". Sua durabilidade é resultado de três propriedades distintas, mas interconectadas, do material.

Dureza Extrema: Resistindo a Riscos

A característica mais citada do DLC é sua incrível dureza. Esta é a capacidade do material de resistir a ser riscado ou marcado por outro objeto.

Na escala de dureza Vickers (HV), onde um número maior indica maior dureza, o DLC supera em muito os metais tradicionais.

- Aço Padrão: ~600-800 HV

- Aço Ferramenta Temperado: ~900 HV

- Cristal de Safira: ~2000 HV

- Revestimentos DLC: 2000 a mais de 5000 HV

- Diamante Natural: ~10.000 HV

Isso significa que o DLC é altamente eficaz na resistência aos arranhões e riscos diários que facilmente marcariam aço, titânio ou alumínio não revestidos.

Baixo Atrito: Resistindo ao Desgaste

Igualmente importante para sua durabilidade é o coeficiente de atrito extremamente baixo do DLC. Ele cria uma superfície incrivelmente lisa, comparável ao Teflon em alguns ambientes.

Esta propriedade é um contribuinte chave para sua resistência ao desgaste. Quando um objeto abrasivo se move sobre uma superfície revestida com DLC, é mais provável que deslize sobre ela em vez de penetrar e remover material. Isso é crucial para peças móveis em motores, armas de fogo e lâminas de facas de alto desempenho.

Adesão: A Ligação Crítica

Um revestimento é inútil se não permanecer ligado ao material que está protegendo. Processos de aplicação modernos, como a Deposição Física de Vapor (PVD), criam uma ligação a nível atômico entre o DLC e o substrato.

Quando aplicado corretamente a uma superfície devidamente preparada, o revestimento DLC não lascará, descascará ou formará bolhas sob uso normal. Esta ligação é fundamental para o desempenho geral do revestimento.

Compreendendo as Compensações e Limitações

Nenhum material é perfeito. Embora o DLC seja excepcionalmente durável, não é invencível. Entender suas limitações é crucial para definir expectativas realistas.

Tenacidade vs. Dureza

Existe uma compensação clássica na ciência dos materiais entre dureza e tenacidade. A dureza resiste a riscos, enquanto a tenacidade resiste a lascamentos e rachaduras causados por impactos.

Como o DLC é uma camada cerâmica fina e extremamente dura, pode ser quebradiço. Um impacto agudo e direto pode potencialmente lascar ou rachar o revestimento, mesmo que o metal subjacente permaneça intacto.

O Substrato Ainda Importa

O revestimento DLC é uma pele protetora, geralmente com apenas alguns mícrons de espessura (mais fino que um fio de cabelo humano). Ele não adiciona integridade estrutural ao objeto em si.

Se o material base for macio, como alumínio ou aço inoxidável básico, um impacto significativo pode amassar o material por baixo do revestimento. Essa deformação fará com que a camada dura de DLC na superfície rache ou falhe no ponto de impacto. O revestimento é tão resistente a impactos quanto o material que cobre.

Qualidade da Aplicação do Revestimento

O desempenho final de um revestimento DLC depende muito da qualidade de sua aplicação. Fatores como preparação da superfície, espessura do revestimento e o tipo específico de DLC usado podem variar drasticamente entre os fabricantes.

Um revestimento mal aplicado pode ter adesão fraca ou tensões internas, tornando-o propenso a falhas prematuras. É por isso que a reputação da empresa que aplica o revestimento é tão importante quanto o próprio revestimento.

O DLC é a Escolha Certa Para Você?

Escolher um item revestido com DLC depende inteiramente do tipo de estresse que você espera que ele suporte. Sua força é mais adequada para resistir à abrasão e fricção, e não para suportar impactos pesados e focados.

- Se seu foco principal é o desgaste diário e a resistência a riscos (como um relógio ou joias): O DLC oferece proteção excepcional contra arranhões comuns e manterá o item com aparência de novo por muito mais tempo.

- Se seu foco principal é a resistência a impactos pesados (como um pé de cabra ou machado): Uma ferramenta de aço temperado, tradicional e não revestida, é mais adequada, pois o DLC pode lascar sob impactos severos que deformam o metal base.

- Se seu foco principal é o desempenho em um ambiente de alto atrito (como uma peça de motor ou lâmina de faca de uso intenso): O DLC é uma das melhores opções disponíveis para reduzir simultaneamente o desgaste, diminuir o atrito e manter um fio de corte afiado.

Em última análise, ver o DLC como um escudo incrivelmente resistente que reduz o atrito, em vez de uma armadura invencível, é a chave para entender seu valor real.

Tabela de Resumo:

| Propriedade | Desempenho do Revestimento DLC | Benefício Principal |

|---|---|---|

| Dureza (Vickers) | 2.000 - 5.000+ HV | Resistência excepcional a riscos, mais duro que aço e safira |

| Coeficiente de Atrito | Muito Baixo | Reduz o desgaste ao permitir que abrasivos deslizem pela superfície |

| Ideal Para | Resistência à Abrasão e Fricção | Relógios, peças de motor, facas e aplicações que exigem superfícies lisas e duráveis |

| Limitação | Resistência ao Impacto (Fragilidade) | Pode lascar sob impactos agudos e diretos; dependente da tenacidade do substrato |

Maximize a vida útil do seu componente com um revestimento DLC adaptado às suas necessidades. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e revestimentos de superfície avançados. Nossa experiência garante que seus materiais ganhem resistência superior ao desgaste e atrito reduzido. Vamos discutir como nossas soluções podem aprimorar a durabilidade do seu projeto. Entre em contato com nossos especialistas em revestimentos hoje mesmo!

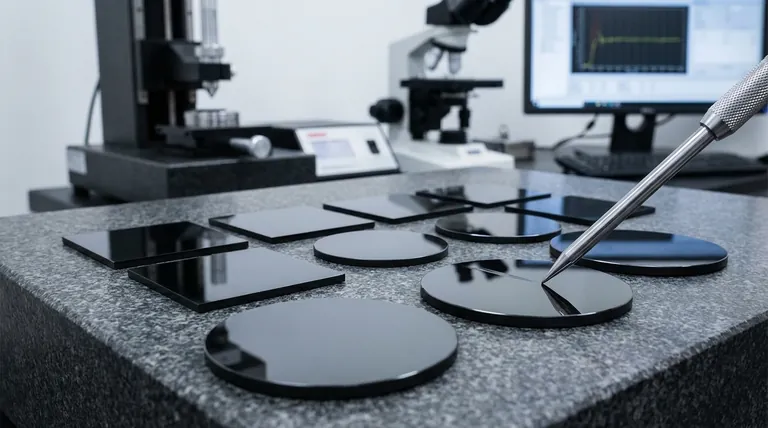

Guia Visual

Produtos relacionados

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são os 5 impactos negativos das minas de diamante no meio ambiente? O Custo Ambiental Oculto da Mineração de Diamantes

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é a pegada de carbono da mineração de diamantes? Desvendando o Verdadeiro Custo Ambiental e Ético

- O diamante CVD muda de cor? Descubra a Ciência da Cor Permanente e Estável

- Por que o diamante é usado para fabricar ou revestir ferramentas? Desbloqueie Dureza e Precisão Inigualáveis