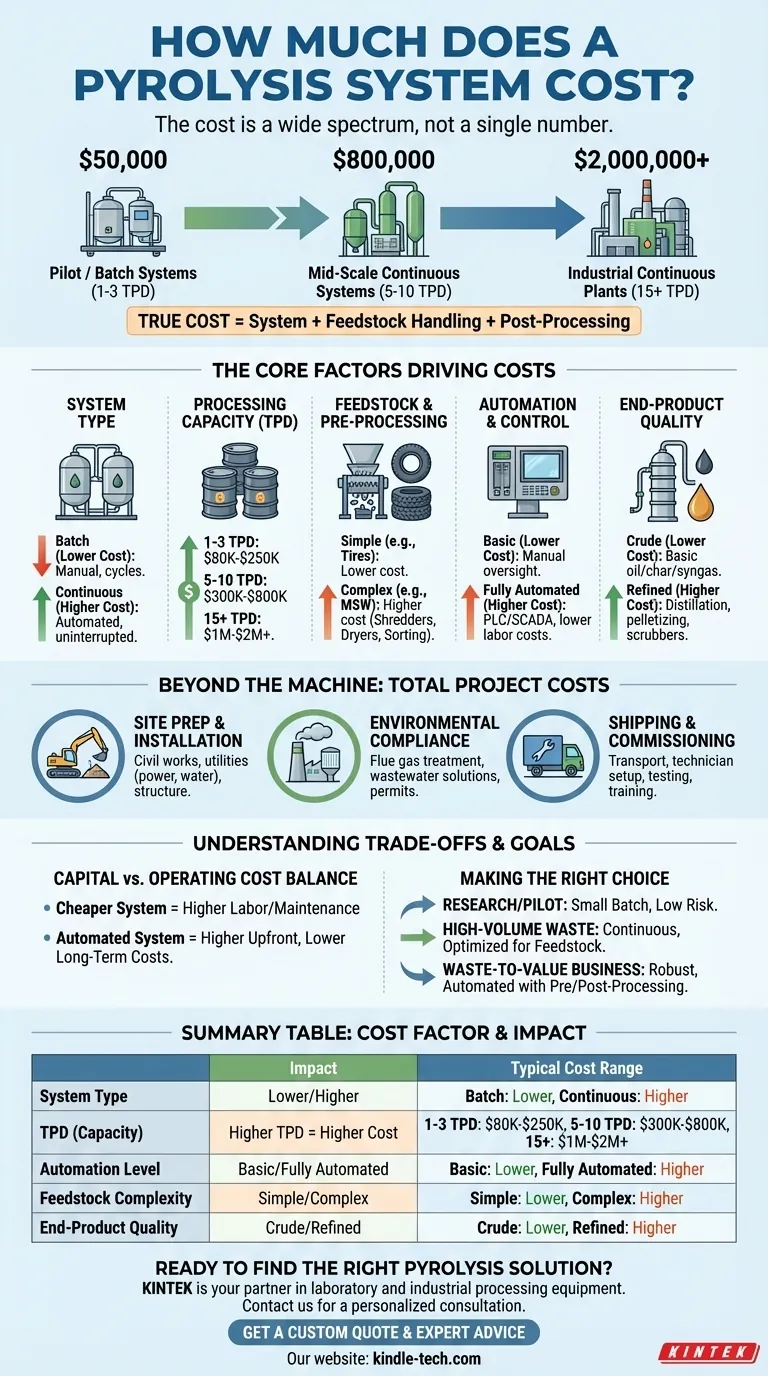

O custo de um sistema de pirólise não é um número único, mas um amplo espectro ditado pela sua escala, tecnologia e finalidade. Para um contexto profissional, você deve esperar uma faixa que varia de aproximadamente US$ 50.000 para sistemas de batelada pequenos e montados em skids, adequados para projetos piloto, a bem mais de US$ 2.000.000 para plantas industriais contínuas e totalmente automatizadas, capazes de processar uma tonelagem diária significativa.

O preço de compra inicial do reator de pirólise é apenas o ponto de partida. Uma avaliação de custo real deve levar em consideração a capacidade do sistema, os requisitos de manuseio da matéria-prima e o nível de pós-processamento necessário para criar produtos finais comercializáveis.

Os Fatores Centrais que Impulsionam os Custos dos Sistemas de Pirólise

Compreender o preço de um sistema de pirólise exige olhar além do próprio reator. O custo final é uma função de várias decisões interdependentes de engenharia e operação.

Tipo de Sistema: Batelada vs. Contínuo

Um sistema de batelada é o ponto de entrada mais acessível. A matéria-prima é carregada, o processo é executado e, em seguida, os produtos são removidos antes que o próximo ciclo comece. Isso é ideal para volumes menores ou pesquisa.

Um sistema contínuo é projetado para operações em escala industrial. Ele apresenta mecanismos automatizados de alimentação e descarga, permitindo o processamento ininterrupto. Essa complexidade e escala aumentam significativamente o custo de capital, mas reduzem o custo operacional por tonelada.

Capacidade de Processamento (Vazão)

Este é o fator de custo mais direto. Quanto maior o reator e mais toneladas por dia (TPD) ele puder processar, maior será o preço.

- Sistemas de 1-3 TPD: Geralmente situam-se na faixa de US$ 80.000 a US$ 250.000.

- Sistemas de 5-10 TPD: Normalmente custam entre US$ 300.000 e US$ 800.000.

- Sistemas de 15+ TPD: Estas são grandes instalações industriais que frequentemente excedem US$ 1.000.000 a US$ 2.000.000+, dependendo da complexidade.

Matéria-Prima e Pré-processamento

O tipo de material que você pretende processar influencia fortemente os equipamentos auxiliares necessários, que muitas vezes representam um custo separado.

Um sistema projetado para uma matéria-prima uniforme, como pneus, é mais simples do que um destinado a plásticos mistos ou resíduos sólidos urbanos (RSU). Essas matérias-primas mais complexas exigem trituradores, secadores e sistemas de triagem caros antes de poderem entrar no reator.

Automação e Controle

O nível de automação é uma grande variável de custo. Um sistema básico pode exigir supervisão manual significativa para carregamento, monitoramento e descarregamento.

Uma planta totalmente automatizada usa Controladores Lógicos Programáveis (CLPs) e sistemas SCADA para gerenciar todo o processo. Isso aumenta o investimento inicial, mas reduz drasticamente os custos de mão de obra a longo prazo e melhora a consistência do processo.

Qualidade dos Produtos Finais

Um sistema básico produzirá um óleo de pirólise bruto, um carvão rico em carbono e gás de síntese. Se você precisar aprimorar esses produtos para vendê-los a um valor mais alto, deverá investir em equipamentos de pós-processamento.

Isso pode incluir colunas de destilação para refinar o óleo, equipamentos de moagem e peletização para o carvão, e lavadores de gás ou geradores para utilizar o gás de síntese. Cada adição aumenta significativamente o custo.

Além da Máquina: Entendendo os Custos Totais do Projeto

O preço cotado por um fabricante raramente é o custo final do projeto. Um orçamento abrangente deve incluir várias outras despesas críticas.

Preparação do Local e Instalação

Isso inclui o custo de uma fundação de concreto, uma estrutura para abrigar o equipamento e a chegada de utilidades necessárias (energia, água) ao local. Esses custos de engenharia civil podem ser substanciais.

Conformidade Ambiental

Atender aos regulamentos locais de qualidade do ar e da água é inegociável. Isso geralmente requer sistemas de tratamento de gases de combustão e soluções de gerenciamento de águas residuais sofisticados e caros, que devem ser incluídos no custo total.

Transporte, Comissionamento e Treinamento

A logística de transporte de equipamentos industriais pesados, juntamente com o custo de ter técnicos no local para instalação, testes (comissionamento) e treinamento de sua equipe operacional, representa uma despesa final significativa.

Entendendo as Compensações

Fazer um investimento informado exige equilibrar os custos de capital iniciais com a viabilidade operacional de longo prazo.

O Equilíbrio entre Custo de Capital e Custo Operacional

Um sistema mais barato e menos automatizado pode parecer atraente inicialmente. No entanto, provavelmente exigirá custos contínuos mais altos com mão de obra, manutenção e poderá sofrer com menor eficiência, impactando sua lucratividade durante a vida útil do projeto.

O Risco de Sistemas de Baixo Custo

Tenha cautela com sistemas com preços anormalmente baixos. Estes geralmente cortam custos na qualidade do material (por exemplo, o tipo de aço usado no reator), recursos de segurança e controles ambientais. Isso pode levar a falhas prematuras, riscos de segurança e incapacidade de obter licenças de operação.

Eficiência e Integração de Energia

Uma característica fundamental de um sistema bem projetado é sua capacidade de usar seu próprio produto — o gás de síntese não condensável — para alimentar os aquecedores do reator. Sistemas que não possuem esse recurso terão custos operacionais permanentemente mais altos devido à sua dependência de fontes de combustível externas.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar o investimento correto, você deve primeiro esclarecer seu objetivo principal.

- Se seu foco principal for pesquisa ou uma prova de conceito em pequena escala: Um sistema de batelada pequeno e montado em skid oferece o menor risco de capital para validar seu processo.

- Se seu foco principal for processar um fluxo de resíduos consistente e de alto volume (por exemplo, pneus ou plásticos específicos): Invista em um sistema contínuo otimizado para essa matéria-prima para maximizar a vazão e a eficiência operacional.

- Se seu foco principal for criar um negócio versátil de resíduos em valor: Orce um sistema robusto e automatizado com capital significativo alocado tanto para equipamentos de pré-processamento quanto de pós-processamento.

Focar nesses impulsionadores centrais permitirá que você construa um caso de negócios abrangente e selecione um sistema que realmente se alinhe aos seus objetivos operacionais e financeiros.

Tabela Resumo:

| Fator de Custo | Impacto no Preço | Faixa de Custo Típica |

|---|---|---|

| Tipo de Sistema | Batelada vs. Contínuo | Batelada: Custo menor Contínuo: Custo maior |

| Capacidade de Processamento | Toneladas Por Dia (TPD) | 1-3 TPD: $80K-$250K 5-10 TPD: $300K-$800K 15+ TPD: $1M-$2M+ |

| Nível de Automação | Manual vs. CLP/SCADA | Básico: Custo menor Totalmente Automatizado: Custo maior |

| Complexidade da Matéria-Prima | Necessidades de Pré-processamento | Simples (ex: pneus): Custo menor Complexa (ex: RSU): Custo maior |

| Qualidade do Produto Final | Equipamento de Pós-processamento | Óleo/carvão bruto: Custo menor Produtos refinados: Custo maior |

Pronto para encontrar a solução de pirólise certa para o seu projeto?

Navegar pela ampla gama de custos e configurações de sistemas de pirólise pode ser complexo. A escolha certa equilibra seu investimento inicial com a eficiência operacional e a lucratividade a longo prazo.

A KINTEK é sua parceira em equipamentos de processamento laboratorial e industrial. Podemos ajudá-lo a analisar suas necessidades específicas — seja para pesquisa, prova de conceito ou operações de resíduos em valor em escala total — para identificar um sistema que se ajuste ao seu orçamento e requisitos técnicos.

Entre em contato conosco hoje para discutir os objetivos do seu projeto e receber uma consulta personalizada. Deixe nossa experiência guiá-lo para um investimento de sucesso.

Obtenha uma Cotação Personalizada e Aconselhamento Especializado

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume

- Qual é melhor: recozimento ou normalização? Escolha o Tratamento Térmico Certo para o Seu Aço

- Quais são os métodos de tratamento de lodo de óleo? Um Guia para Recuperação, Descarte e Custo

- Quais são as vantagens e desvantagens das zeólitas? Maximize a Seletividade Molecular e a Eficiência

- Qual é a diferença entre sinterização em estado líquido e sinterização em estado sólido? Escolha o Método Certo para Seus Materiais

- Por que um sistema de controle de temperatura de precisão é fundamental para experimentos de irradiação em aço inoxidável UFG 304L?

- Qual é a melhor forma de unir aço inoxidável? Um guia sobre soldagem, brasagem e fixação

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos