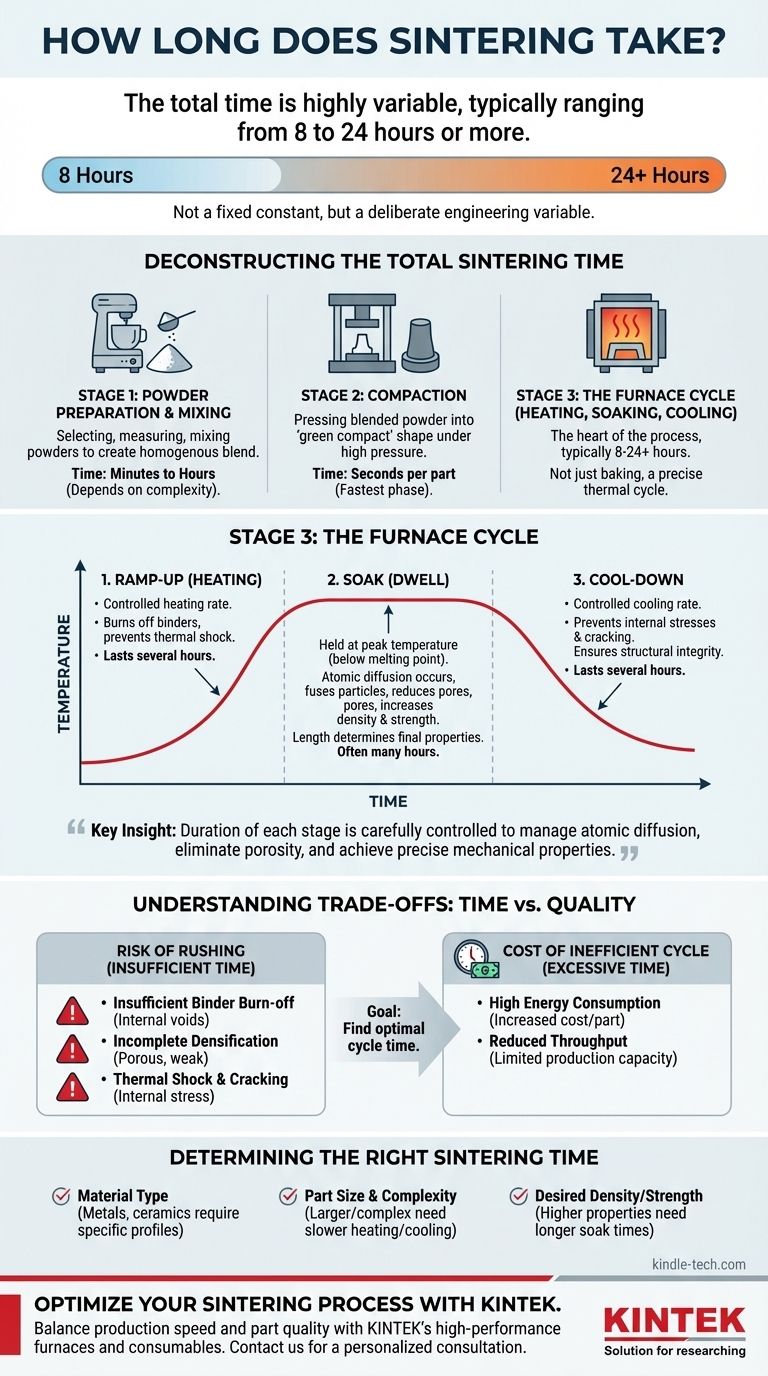

O tempo total para a sinterização é altamente variável, geralmente variando de 8 a 24 horas ou mais. Esta duração não é apenas o tempo gasto na temperatura máxima, mas abrange todo o ciclo do forno, incluindo aquecimento e resfriamento controlados. O material específico, o tamanho e a complexidade da peça, e as propriedades finais desejadas, como densidade e resistência, são os principais fatores que ditam a duração exata do processo.

A percepção crítica é que o tempo de sinterização não é uma constante fixa, mas uma variável de engenharia deliberada. A duração de cada etapa é cuidadosamente controlada para gerenciar a difusão atômica, eliminar a porosidade e alcançar as propriedades mecânicas e físicas precisas exigidas para o componente final.

Desconstruindo o Tempo Total de Sinterização

O "tempo de sinterização" sobre o qual as pessoas frequentemente perguntam geralmente se refere ao ciclo do forno. No entanto, o processo de fabricação completo envolve três etapas distintas, cada uma contribuindo para o cronograma geral de produção.

Etapa 1: Preparação e Mistura do Pó

Antes de qualquer aquecimento, a matéria-prima deve ser preparada. Isso envolve a seleção, medição e mistura de pós metálicos ou cerâmicos para criar uma mistura homogênea com a composição química desejada.

Esta etapa pode variar de minutos para um lote pequeno e simples a várias horas para misturas industriais grandes e complexas que exigem controle de qualidade rigoroso.

Etapa 2: Compactação

Em seguida, o pó misturado é prensado na forma desejada, frequentemente chamado de "compacto verde". Isso é tipicamente feito em uma matriz rígida sob alta pressão.

Embora a ação de prensagem em si possa levar apenas segundos por peça, o tempo total desta etapa depende do volume de produção. Para o propósito de calcular a jornada de uma única peça, esta é a fase mais rápida.

Etapa 3: O Ciclo do Forno (Aquecimento, Imersão e Resfriamento)

Este é o coração do processo de sinterização e representa a grande maioria do tempo. Não é simplesmente "assar" a peça; é um processo térmico precisamente controlado com três fases críticas.

1. Rampa de Aquecimento (Aquecimento): A temperatura do forno é aumentada a uma taxa controlada. Esta rampa lenta é crucial para queimar quaisquer ligantes residuais da etapa de compactação e prevenir choque térmico, que poderia rachar a peça. Esta fase pode durar várias horas.

2. Imersão (Dwell): As peças são mantidas na temperatura máxima de sinterização, que está abaixo do ponto de fusão do material. Durante esta fase, ocorre a difusão atômica, fundindo as partículas de pó, reduzindo os poros e aumentando a densidade e a resistência da peça. A duração da imersão, muitas vezes de muitas horas, determina diretamente as propriedades finais.

3. Resfriamento: Finalmente, as peças são resfriadas a uma taxa controlada. Assim como na rampa de aquecimento, um resfriamento lento e controlado é essencial para prevenir tensões internas e rachaduras, garantindo a integridade estrutural da peça. Este período de resfriamento também pode durar várias horas.

Compreendendo as Trocas: Tempo vs. Qualidade

A duração do ciclo de sinterização é uma troca direta entre a velocidade de produção e a qualidade do componente. Compreender esses compromissos é fundamental para uma fabricação bem-sucedida.

O Risco de Apressar o Processo

Tentar encurtar o ciclo para aumentar a produção pode levar a defeitos significativos.

- Queima Insuficiente do Ligante: Aumentar a temperatura muito rapidamente pode aprisionar ligantes, levando a vazios internos e comprometendo a integridade da peça.

- Densificação Incompleta: Um tempo de imersão muito curto não permitirá difusão atômica suficiente, resultando em um produto final poroso e mais fraco que não atende às especificações.

- Choque Térmico e Rachaduras: O aquecimento ou resfriamento rápido introduz gradientes de temperatura que criam estresse interno, muitas vezes causando rachaduras microscópicas ou até visíveis na peça acabada.

O Custo de um Ciclo Ineficiente

Embora um ciclo mais longo geralmente produza melhores propriedades, um ciclo desnecessariamente longo tem seus próprios custos.

Cada hora em que o forno funciona consome energia significativa, aumentando diretamente o custo por peça. Além disso, ciclos mais longos reduzem a produção geral do equipamento, limitando a capacidade de produção. O objetivo é sempre encontrar o tempo de ciclo ideal que atenda de forma confiável aos padrões de qualidade sem desperdiçar tempo e energia.

Determinando o Tempo de Sinterização Correto para Sua Aplicação

Não existe um tempo "correto" único para a sinterização. A duração ideal é ditada inteiramente pelos objetivos do seu projeto e pelas restrições do material.

- Se o seu foco principal é a densidade e resistência máximas: Esteja preparado para tempos de imersão mais longos e ciclos de rampa/resfriamento mais lentos, empurrando o tempo total do processo para a extremidade superior da faixa (16-24+ horas).

- Se o seu foco principal é a produção de alto volume e a eficiência de custos: Você precisará otimizar para o ciclo mais curto possível que ainda atenda às especificações mínimas de qualidade, o que frequentemente requer testes extensivos e validação do processo.

- Se você estiver trabalhando com peças grandes, grossas ou complexas: Espere ciclos significativamente mais longos, pois o aquecimento e resfriamento lentos e controlados são primordiais para evitar tensões térmicas destrutivas em toda a geometria da peça.

Em última análise, o tempo de sinterização não é um número fixo, mas um parâmetro de engenharia crítico que você controla para alcançar o resultado desejado.

Tabela Resumo:

| Fator | Impacto no Tempo de Sinterização |

|---|---|

| Tipo de Material | Diferentes pós (metais, cerâmicas) exigem perfis de temperatura específicos. |

| Tamanho e Complexidade da Peça | Peças maiores, mais grossas ou complexas precisam de aquecimento/resfriamento mais lento para evitar rachaduras. |

| Densidade e Resistência Desejadas | Propriedades finais mais altas exigem tempos de "imersão" mais longos na temperatura máxima. |

| Ciclo do Forno (Rampa, Imersão, Resfriamento) | Todo o processo térmico controlado, tipicamente 8-24+ horas. |

Otimize seu processo de sinterização com a KINTEK.

Lutando para equilibrar a velocidade de produção com a qualidade da peça? O equipamento de laboratório certo é a chave. A KINTEK é especializada em fornos de alto desempenho e consumíveis projetados para controle térmico preciso, ajudando você a alcançar a densidade e resistência perfeitas para seus componentes, maximizando a eficiência.

Nossos especialistas podem ajudá-lo a determinar o ciclo de sinterização ideal para seus materiais e aplicação específicos. Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como as soluções da KINTEK podem aprimorar as capacidades e a produção do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Guia especializado para a fabricação de Ti-22Al-25Nb

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022