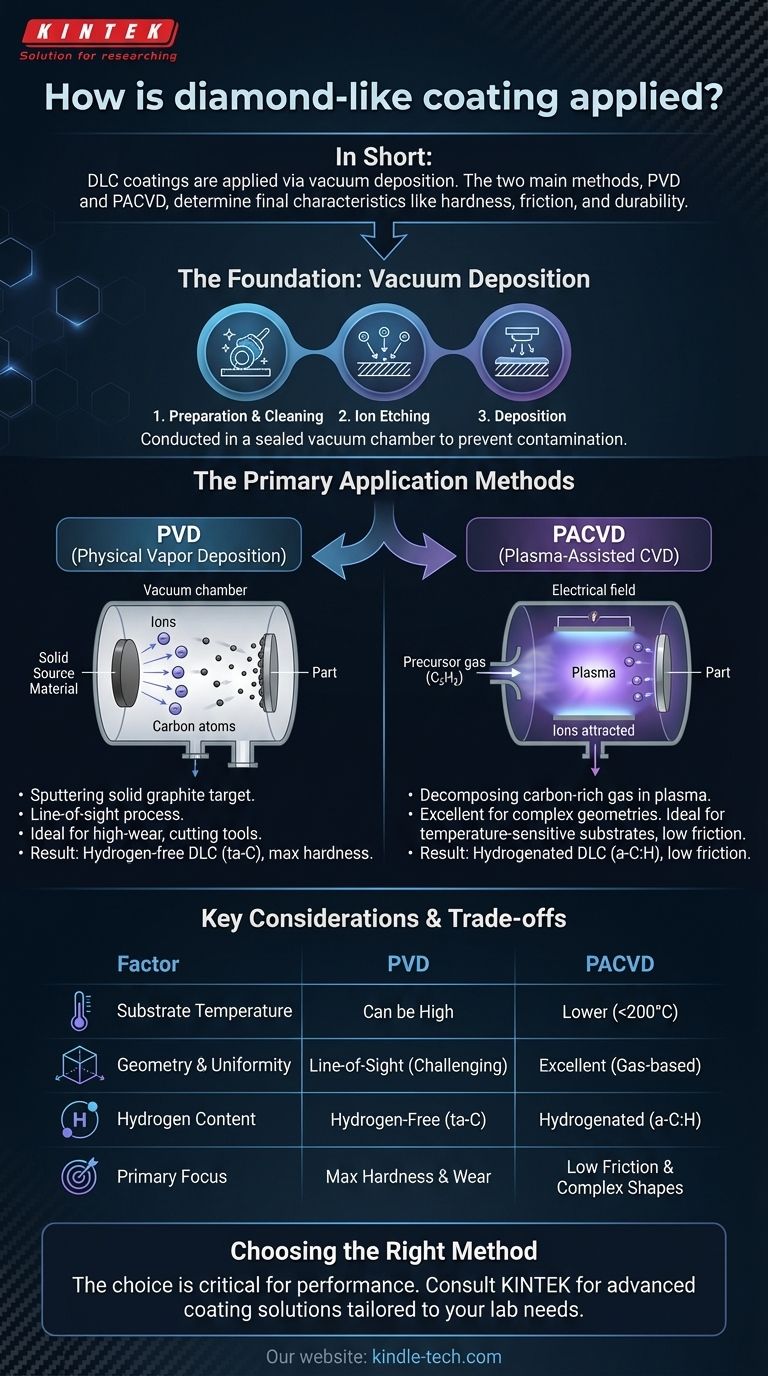

Em resumo, os revestimentos de Carbono Tipo Diamante (DLC) são aplicados usando tecnologias de deposição a vácuo altamente controladas. Os dois métodos principais são a Deposição Física de Vapor (PVD), onde uma fonte sólida de carbono é vaporizada, e a Deposição Química de Vapor Assistida por Plasma (PACVD), onde um gás contendo carbono é decomposto em um plasma para construir o filme. A escolha do método é crítica, pois determina diretamente as características finais do revestimento.

Compreender o processo de aplicação não é apenas uma curiosidade técnica; é a chave para especificar um revestimento com a dureza, atrito e durabilidade corretos para o seu objetivo específico. O método escolhido dita as propriedades que você obtém.

A Base da Aplicação de DLC: Deposição a Vácuo

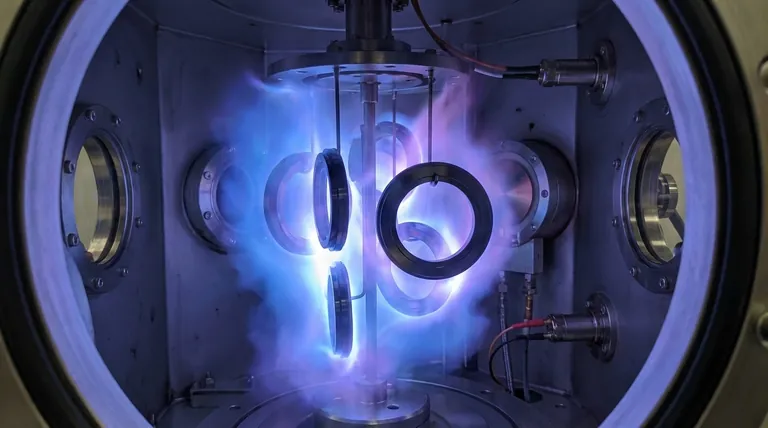

Todos os métodos profissionais de aplicação de DLC ocorrem dentro de uma câmara de vácuo selada. Este ambiente controlado é inegociável e serve como base para a criação de um revestimento durável e de alta qualidade.

Por que o Vácuo é Essencial

Um ambiente de vácuo remove gases atmosféricos como oxigênio, nitrogênio e vapor d'água. Essas moléculas, de outra forma, contaminariam o revestimento, criando pontos fracos e impedindo a adesão adequada à superfície da peça (o substrato).

A criação de vácuo permite um processo puro e de alta energia, onde átomos e íons individuais podem ser precisamente controlados e direcionados para o substrato para formar um filme denso e uniforme.

As Três Etapas Principais da Deposição

Independentemente da tecnologia específica utilizada, o processo segue três etapas fundamentais:

- Preparação e Limpeza: As peças são meticulosamente limpas para remover todos os óleos, detritos e óxidos. Esta é frequentemente a etapa mais crítica para garantir que o revestimento adira corretamente.

- Gravação Iônica: Dentro da câmara de vácuo, a peça é bombardeada com íons (tipicamente Argônio). Este "jateamento" microscópico remove quaisquer contaminantes superficiais remanescentes em nível atômico e ligeiramente asperiza a superfície para promover uma forte ligação mecânica.

- Deposição: Esta é a própria etapa de revestimento, onde o processo PVD ou PACVD específico é usado para fazer crescer o filme DLC átomo por átomo no substrato.

Os Principais Métodos de Aplicação Explicados

A etapa de "deposição" é onde os métodos divergem. A escolha entre PVD e PACVD depende inteiramente das propriedades desejadas do revestimento e da natureza da peça a ser revestida.

PVD (Deposição Física de Vapor)

Nos processos PVD, um material de fonte sólida (um alvo, geralmente feito de grafite) é convertido em um vapor que viaja fisicamente e se condensa no substrato.

O método PVD mais comum para DLC é a pulverização catódica (sputtering). Aqui, o alvo de grafite é bombardeado por íons de alta energia, que desalojam átomos de carbono. Esses átomos "pulverizados" então viajam pela câmara e se depositam nas peças, formando o revestimento.

PACVD (Deposição Química de Vapor Assistida por Plasma)

Na PACVD, não há alvo sólido. Em vez disso, um gás precursor rico em carbono (como acetileno, C₂H₂) é introduzido na câmara de vácuo.

Um campo elétrico é usado para acender um plasma, que é um estado energizado do gás. Este plasma decompõe as moléculas do gás precursor, criando íons reativos de carbono e hidrogênio. Uma voltagem negativa aplicada à peça acelera esses íons em direção a ela, onde eles se combinam na superfície para construir o filme DLC.

Compreendendo as Trocas e Considerações Chave

A decisão de usar PVD ou PACVD é técnica e baseada em trocas cruciais.

Temperatura do Substrato: O Limitador Crítico

A PACVD é geralmente um processo de baixa temperatura, frequentemente realizado abaixo de 200°C (392°F). Isso a torna ideal para materiais sensíveis à temperatura, como alumínio, certos aços-ferramenta e até mesmo alguns polímeros que amoleceriam ou distorceriam em temperaturas mais altas.

Alguns processos PVD podem exigir temperaturas significativamente mais altas, limitando seu uso em materiais que não podem suportar o calor sem perder suas propriedades de engenharia.

Geometria do Componente e Uniformidade

Como a PACVD usa um gás que preenche toda a câmara, ela é excepcionalmente boa para revestir formas complexas, furos internos e características intrincadas com uma camada uniforme.

A PVD é mais um processo de linha de visão. Embora os acessórios da câmara girem as peças para melhorar a cobertura, pode ser desafiador revestir uniformemente bolsos profundos ou superfícies ocultas.

Conteúdo de Hidrogênio e Propriedades Finais

O método de aplicação controla diretamente a estrutura atômica do revestimento. Os processos PACVD incorporam inerentemente hidrogênio no filme, criando DLC hidrogenado (a-C:H). Esses filmes são conhecidos por terem coeficientes de atrito extremamente baixos, tornando-os ideais para componentes deslizantes.

Métodos PVD como a pulverização catódica podem produzir DLC sem hidrogênio (ta-C). Esses filmes são geralmente mais duros, densos e mais resistentes ao desgaste, tornando-os mais adequados para ferramentas de corte e aplicações de alto impacto.

Escolhendo o Método Certo para Sua Aplicação

A seleção do processo de aplicação correto é uma questão de alinhar os pontos fortes do método com seu objetivo de engenharia principal.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste: Um processo PVD sem hidrogênio é frequentemente a escolha superior, desde que o substrato possa suportar a temperatura de processamento.

- Se o seu foco principal é revestir um material sensível à temperatura: A natureza de baixa temperatura da PACVD a torna a opção mais segura e eficaz.

- Se o seu foco principal é alcançar o menor atrito possível ou revestir uma geometria complexa: A abordagem baseada em gás e os filmes hidrogenados da PACVD proporcionarão os melhores resultados.

Ao entender como o processo de aplicação dita o resultado final, você pode ir além de uma solicitação genérica de "DLC" e especificar o revestimento exato que seu projeto requer para ter sucesso.

Tabela Resumo:

| Método de Aplicação | Processo Chave | Ideal Para | Propriedade Chave |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Pulverização catódica de um alvo de grafite sólido | Aplicações de alto desgaste, ferramentas de corte | Máxima dureza, resistência ao desgaste (DLC sem hidrogênio) |

| PACVD (CVD Assistida por Plasma) | Decomposição de um gás rico em carbono (ex: acetileno) em um plasma | Geometrias complexas, substratos sensíveis à temperatura (ex: alumínio), necessidades de baixo atrito | Excelente uniformidade, baixo atrito (DLC hidrogenado), processo de baixa temperatura |

Especifique o revestimento DLC perfeito para os requisitos exclusivos do seu projeto. A escolha entre PVD e PACVD é crítica para alcançar a dureza, atrito e durabilidade desejados para o seu equipamento ou componentes de laboratório. A KINTEK é especializada em soluções avançadas de revestimento para necessidades laboratoriais. Nossos especialistas o ajudarão a selecionar o processo ideal para melhorar o desempenho e a longevidade. Entre em contato com nossa equipe hoje para uma consulta.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras