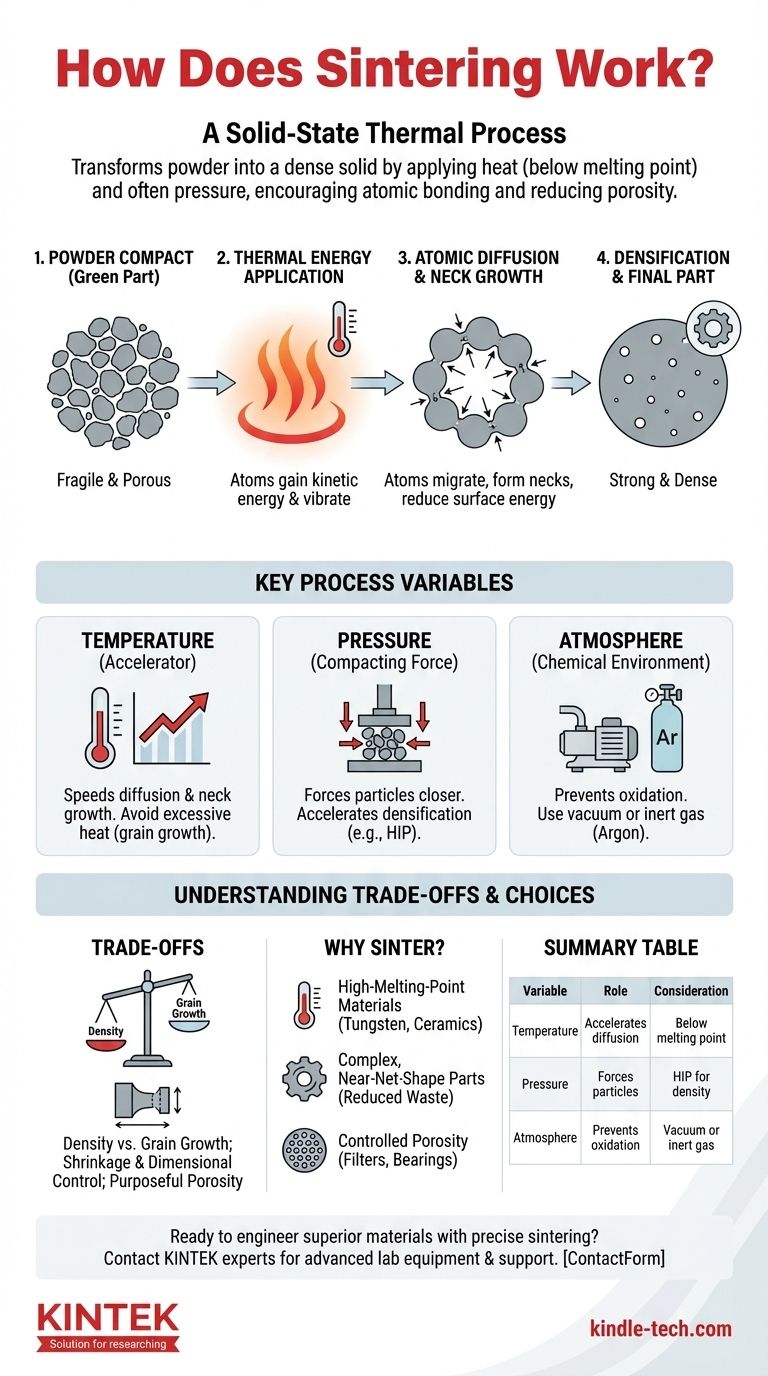

Em sua essência, a sinterização é um processo térmico que transforma um material pulverulento em um objeto sólido e denso. Funciona aplicando calor, e muitas vezes pressão, a um ponto abaixo do ponto de fusão do material. Essa energia incentiva os átomos nas superfícies das partículas individuais a se moverem e se ligarem às partículas adjacentes, soldando-as efetivamente em escala microscópica e reduzindo o espaço vazio entre elas.

A sinterização não deve ser confundida com a fusão. É um processo de estado sólido impulsionado pela difusão atômica, permitindo a formação de peças fortes e densas a partir de materiais que são frequentemente difíceis ou impossíveis de fundir e vazar, como cerâmicas avançadas ou metais de alto desempenho.

O Mecanismo Fundamental: Do Pó ao Sólido

A sinterização é fundamentalmente um processo de movimento atômico. Entender esse mecanismo é fundamental para controlar as propriedades do componente final.

O Ponto de Partida: Um Compactado de Pó

O processo começa com uma massa de partículas individuais, que podem ser de metal, cerâmica ou plástico. Essa massa é frequentemente pré-compactada em uma forma desejada, conhecida como "peça verde", que é frágil e porosa. O objetivo principal da sinterização é eliminar esses poros.

O Papel da Energia Térmica

Quando o material é aquecido, os átomos dentro das partículas sólidas ganham energia cinética. Eles começam a vibrar mais intensamente e podem até migrar de suas posições fixas na rede cristalina. Essa mobilidade atômica é o motor de todo o processo de sinterização.

Difusão Atômica Através das Fronteiras

A ação mais crítica ocorre nos pontos onde as partículas se tocam. Átomos energizados se difundem, ou se movem, através das fronteiras entre partículas adjacentes. Esse movimento busca reduzir a energia superficial geral do sistema — um princípio semelhante a como as bolhas de sabão se fundem para formar bolhas maiores.

Crescimento de Pescoço e Adensamento

À medida que os átomos migram para os pontos de contato, eles formam pequenas pontes ou "pescoços" entre as partículas. À medida que o processo continua, esses pescoços se alargam, aproximando os centros das partículas. Essa ação fecha sistematicamente os vazios (poros) entre as partículas, fazendo com que toda a peça encolha e se torne significativamente mais densa e forte.

Variáveis Chave do Processo que Controlam o Resultado

As propriedades finais de uma peça sinterizada não são acidentais; elas são o resultado direto do controle cuidadoso de três variáveis principais.

Temperatura: O Acelerador

A temperatura é o fator mais significativo que influencia a taxa de difusão. Temperaturas mais altas (embora ainda abaixo do ponto de fusão) fornecem mais energia aos átomos, acelerando drasticamente o crescimento do pescoço e o adensamento. No entanto, temperaturas excessivas podem levar ao crescimento indesejado de grãos, o que pode comprometer as propriedades mecânicas do material.

Pressão: A Força de Compactação

A aplicação de pressão externa força as partículas a um contato mais próximo, aumentando o número de pontos de difusão e acelerando o adensamento. Processos como a Prensagem Isostática a Quente (HIP) usam calor elevado e pressão de gás imensa para atingir densidade de quase 100%, o que é crucial para aplicações de alto desempenho, como pás de turbina.

Atmosfera: O Ambiente Químico

A sinterização raramente ocorre ao ar livre. O ambiente químico é fundamental porque em altas temperaturas, a maioria dos materiais se oxidará prontamente. A oxidação forma uma camada nas superfícies das partículas que atua como uma barreira, impedindo a difusão atômica e a ligação. Para combater isso, a sinterização é tipicamente realizada em vácuo ou em uma atmosfera de gás inerte (como argônio), o que protege o material.

Entendendo os Compromissos

A sinterização é uma técnica poderosa, mas requer o equilíbrio de fatores concorrentes para alcançar o resultado desejado.

Densidade vs. Crescimento de Grãos

O objetivo principal é frequentemente maximizar a densidade para obter resistência. No entanto, as altas temperaturas e os longos tempos de permanência necessários para o adensamento total também podem fazer com que os grãos cristalinos microscópicos dentro do material cresçam demais. Grãos excessivamente grandes podem tornar um material mais quebradiço.

Encolhimento e Controle Dimensional

Como a sinterização elimina a porosidade, o componente sempre encolherá. Esse encolhimento pode ser significativo (muitas vezes de 10 a 20% em volume) e deve ser calculado e compensado com precisão ao projetar o molde inicial da "peça verde". Alcançar tolerâncias dimensionais rigorosas requer um controle de processo excepcional.

Porosidade Intencional

Embora muitas vezes vista como um defeito a ser eliminado, a porosidade também pode ser uma característica desejada. Ao interromper intencionalmente o processo de sinterização, os engenheiros podem criar peças com uma rede controlada de poros. Este é o princípio por trás de mancais autolubrificantes (que retêm óleo) e filtros metálicos ou cerâmicos.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir usar a sinterização depende inteiramente do seu material e dos objetivos de desempenho.

- Se seu foco principal for a fabricação com materiais de alto ponto de fusão: A sinterização é frequentemente o único método prático para processar materiais como tungstênio, molibdênio e muitas cerâmicas avançadas que não podem ser facilmente fundidos e vazados.

- Se seu foco principal for a criação de peças complexas, de formato quase final (near-net-shape): A metalurgia do pó combinada com a sinterização pode reduzir drasticamente o desperdício de usinagem e os custos subsequentes em comparação com começar com um bloco sólido de material.

- Se seu foco principal for o projeto para porosidade controlada: A sinterização oferece uma capacidade única de projetar materiais como filtros ou mancais autolubrificantes, deixando intencionalmente um volume específico de poros interconectados.

Ao entender a sinterização não como fusão, mas como movimento atômico controlado, você ganha a capacidade de projetar materiais com propriedades inatingíveis por outros meios.

Tabela de Resumo:

| Variável do Processo | Papel na Sinterização | Consideração Chave |

|---|---|---|

| Temperatura | Acelera a difusão atômica para a ligação. | Deve permanecer abaixo do ponto de fusão para evitar o crescimento de grãos. |

| Pressão | Força as partículas a ficarem mais próximas, acelerando o adensamento. | Usada em processos como a Prensagem Isostática a Quente (HIP). |

| Atmosfera | Previne a oxidação (ex: vácuo, gás inerte). | Crucial para uma ligação atômica bem-sucedida. |

Pronto para projetar materiais superiores com sinterização precisa?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis que você precisa para dominar processos térmicos como a sinterização. Se você está trabalhando com metais de alto desempenho, cerâmicas avançadas ou desenvolvendo filtros porosos, nossas soluções garantem o controle de temperatura, pressão e atmosfera necessários para resultados consistentes e de alta qualidade.

Contate nossos especialistas hoje para discutir como podemos apoiar os objetivos específicos de sinterização e ciência de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual é o papel de um forno tubular no tratamento térmico de eletrólitos de argirodita? Domine a Condutividade Iônica

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo