Em resumo, tamanhos de partícula menores aceleram fundamentalmente o processo de sinterização. Usar um pó com partículas mais finas permite que você obtenha um produto final denso e sólido mais rapidamente e em temperaturas mais baixas. Isso ocorre porque a área de superfície total de um pó fino é vastamente maior do que a de um pó grosso do mesmo peso, o que aumenta drasticamente a força motriz para a adensamento.

A razão principal pela qual o tamanho da partícula é tão crítico é que a sinterização é impulsionada pela redução da energia superficial. Partículas menores possuem uma área de superfície total muito maior, fornecendo mais energia disponível para alimentar a ligação atômica e a eliminação de poros que definem o processo.

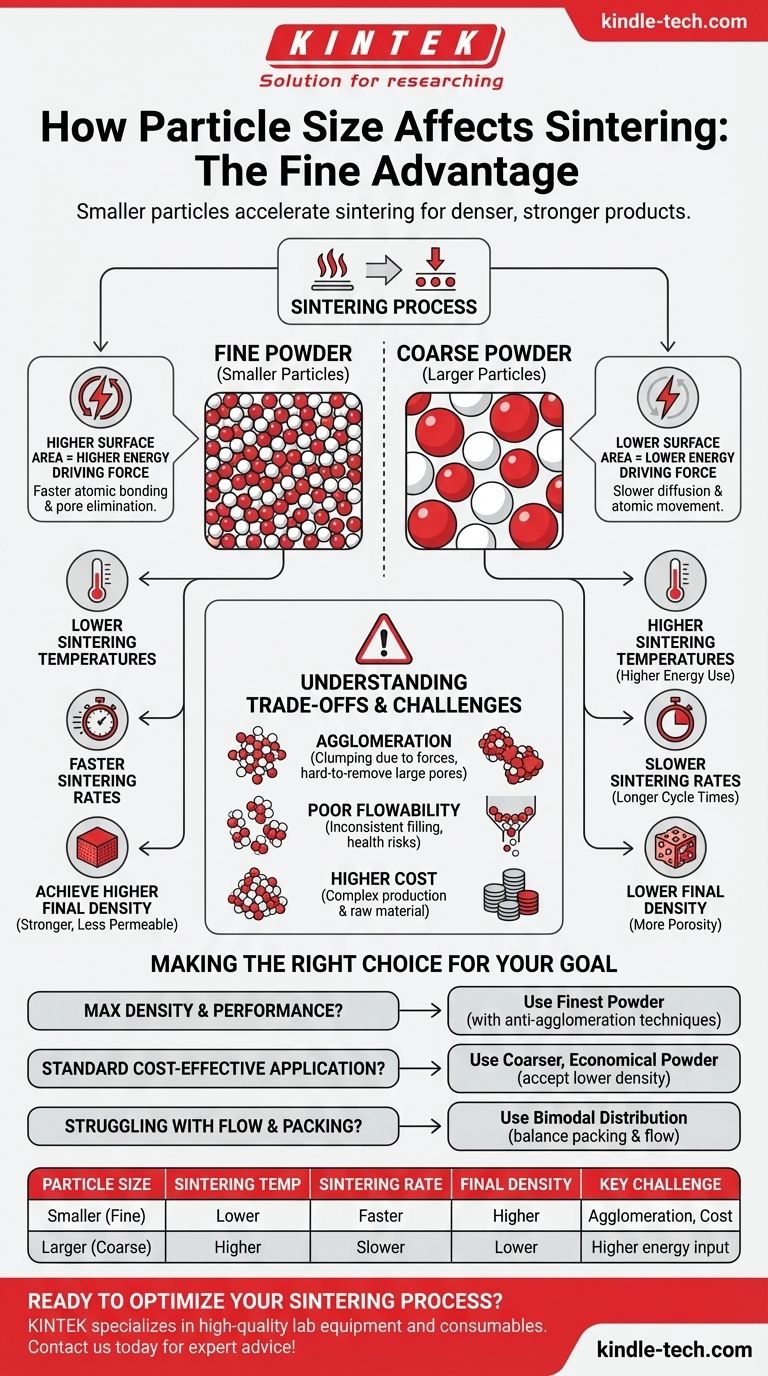

A Força Motriz por Trás da Sinterização

Sinterização como uma Busca por Menor Energia

A sinterização compacta um pó solto em uma massa sólida usando calor e pressão, mas é importante notar que isso ocorre abaixo do ponto de fusão do material.

O processo funciona porque as partículas individuais possuem uma alta quantidade de energia superficial. O sistema é inerentemente instável e "deseja" reduzir essa energia. Ele consegue isso formando ligações entre as partículas e eliminando os espaços vazios (poros), o que reduz a área de superfície total.

O Poder da Relação Superfície-Volume

A chave para entender o tamanho da partícula é a relação área de superfície para volume. Imagine uma única pedra de um quilograma. Agora, imagine essa mesma pedra esmagada em um quilograma de areia fina.

A areia tem uma área de superfície total vastamente maior do que a pedra única. O mesmo princípio se aplica a pós metálicos ou cerâmicos usados na sinterização.

Como Partículas Menores Aumentam a Força Motriz

Como um conjunto de partículas menores tem uma área de superfície total exponencialmente maior, ele também possui uma energia superficial total muito maior.

Esse estado de energia mais alto cria um "empurrão" termodinâmico mais forte para o sistema se consolidar. Essa força motriz aumentada é o motivo pelo qual pós mais finos sinterizam de forma mais eficaz.

Consequências Práticas do Uso de Pós Mais Finos

Temperaturas de Sinterização Mais Baixas

Com uma força motriz maior, a difusão atômica necessária para as partículas se ligarem pode ocorrer em temperaturas mais baixas.

Esta é uma vantagem significativa, pois reduz o consumo de energia, diminui o estresse térmico no equipamento e pode ajudar a prevenir o crescimento indesejado de grãos no material final, o que geralmente preserva a resistência mecânica.

Taxas de Sinterização Mais Rápidas

O processo de adensamento ocorre mais rapidamente. Os átomos não precisam viajar tão longe para formar uma ligação entre partículas vizinhas, e a força motriz mais forte acelera esse movimento.

Isso se traduz diretamente em tempos de ciclo mais curtos em um ambiente de fabricação, aumentando a produtividade.

Atingindo Maior Densidade Final

O objetivo final da maioria das operações de sinterização é eliminar a porosidade. Partículas menores se compactam de forma mais eficiente desde o início, deixando poros iniciais menores.

Esses poros menores são muito mais fáceis de fechar e eliminar durante o ciclo de sinterização, resultando em um produto final mais denso, mais forte e menos permeável.

Entendendo as Compensações e Desafios

O Problema da Aglomeração

Embora ideal em teoria, pós muito finos apresentam um desafio prático significativo: aglomeração.

Devido às fortes forças interpartículas (como as forças de van der Waals), partículas finas têm uma forte tendência a se agrupar. Esses aglomerados se comportam como partículas grandes, criando poros grandes e persistentes entre eles que são extremamente difíceis de remover durante a sinterização. Isso pode anular o propósito de usar um pó fino.

Dificuldades de Manuseio e Processamento

Pós extremamente finos geralmente têm baixa fluidez. Eles não fluem suavemente de silos para moldes, o que pode levar a um preenchimento inconsistente e variações na densidade final da peça.

Além disso, partículas finas em suspensão no ar podem representar um risco à saúde e segurança, exigindo protocolos de manuseio mais rigorosos.

O Fator Custo

Produzir pós que são tanto extremamente finos quanto uniformes em tamanho é um processo mais complexo e caro.

O custo da matéria-prima deve ser ponderado em relação aos benefícios de desempenho desejados ao usar um pó mais fino.

Fazendo a Escolha Certa para o Seu Objetivo

O tamanho de partícula ideal não é uma constante universal, mas sim uma escolha estratégica baseada em seus objetivos específicos e capacidades de processamento.

- Se seu foco principal é a densidade máxima e o desempenho final: Use o pó mais fino que você puder processar de forma eficaz, mas você deve investir em técnicas (como spray drying ou o uso de aglutinantes) para prevenir a aglomeração.

- Se seu foco principal é a relação custo-benefício para uma aplicação padrão: Um pó mais grosso e econômico pode ser totalmente suficiente, aceitando uma densidade ligeiramente menor ou a necessidade de temperaturas de sinterização mais altas.

- Se você está com dificuldades no fluxo e empacotamento do pó: Um pó com uma distribuição de tamanho de partícula mista (bimodal) pode, às vezes, fornecer um equilíbrio prático, melhorando a densidade de empacotamento em comparação com um pó grosso, mantendo um fluxo melhor do que um pó uniformemente fino.

Ao dominar a relação entre o tamanho da partícula e a sinterização, você ganha controle preciso sobre as propriedades, o custo e a eficiência do seu processo de fabricação de materiais.

Tabela Resumo:

| Tamanho da Partícula | Temperatura de Sinterização | Taxa de Sinterização | Densidade Final | Desafio Principal |

|---|---|---|---|---|

| Menor (Fino) | Mais Baixa | Mais Rápida | Mais Alta | Aglomeração, Custo |

| Maior (Grosso) | Mais Alta | Mais Lenta | Mais Baixa | Maior aporte de energia necessário |

Pronto para otimizar seu processo de sinterização com o pó certo? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para manuseio preciso de pós e sinterização. Nossos especialistas podem ajudá-lo a selecionar os materiais ideais para alcançar densidade superior, custos mais baixos e tempos de produção mais rápidos. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Moedor de Moinho de Moagem de Tecidos de Alto Rendimento Laboratorial

- Moedor Híbrido de Tecidos Laboratorial

- Moinho Vibratório de Disco Laboratorial para Moagem de Amostras

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem de Alumina Zircônia

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

As pessoas também perguntam

- Quais são os componentes da sinterização? Domine o Processo de 4 Etapas para Materiais Mais Fortes

- Qual é o método de análise para teor de cinzas? Um Guia Passo a Passo para Análise Gravimétrica

- Por que um processo multiestágio é necessário para a análise de lixo eletrônico? Domine o pré-tratamento complexo de amostras

- Como um forno de alta precisão contribui para o pós-processamento de produtos de oxidação hidrotermal? Garanta a Pureza dos Dados

- Qual é o benefício da sinterização? Alcançar Desempenho Superior de Materiais e Fabricação de Peças Complexas

- Que recurso de segurança a maioria dos freezers ULT possui para proteger as amostras armazenadas? Sistemas de Redundância e Alarme

- Qual a diferença entre forjamento a quente e forjamento a frio? Principais diferenças em resistência, custo e aplicações

- Qual é a função de usar um forno de secagem elétrico de laboratório para a liga Fe-Cr-Mn-Mo-N? Garanta Segurança e Precisão