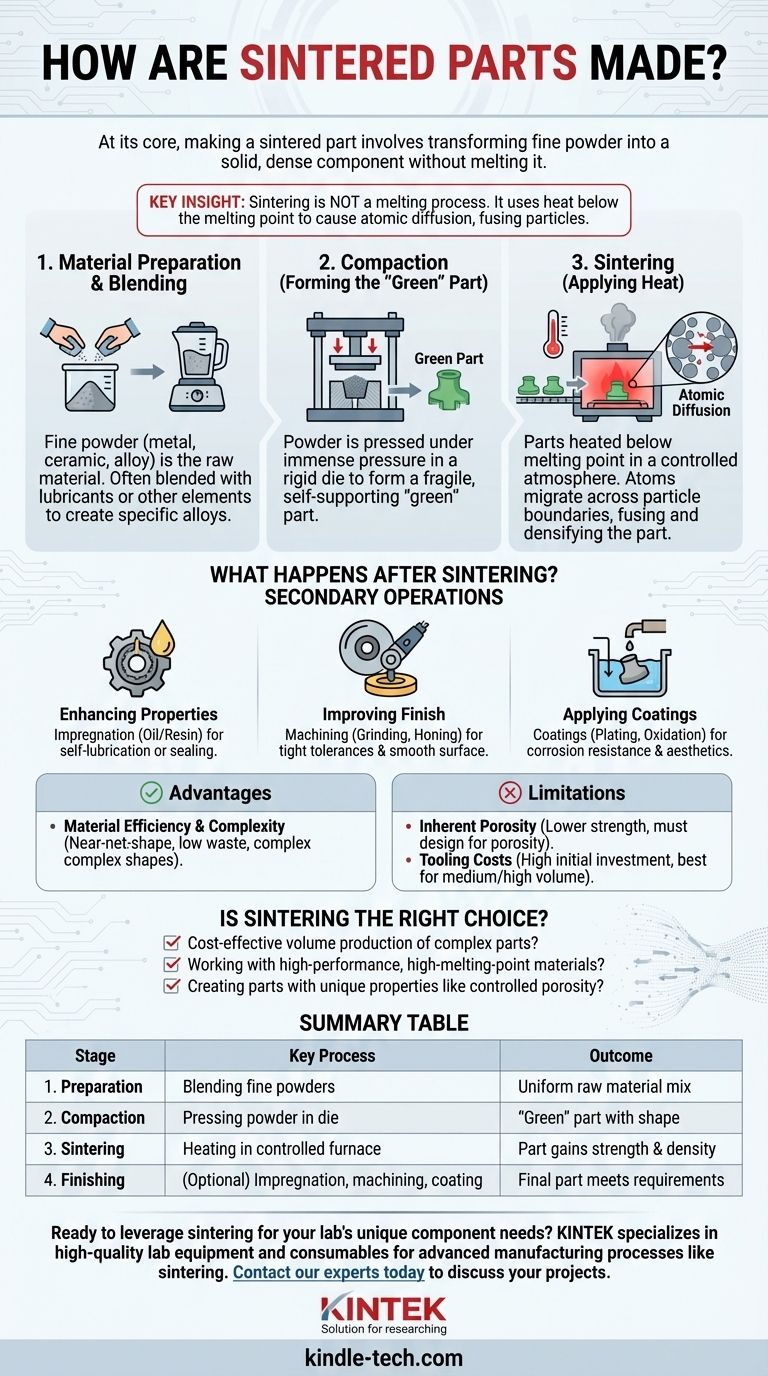

Em sua essência, fazer uma peça sinterizada envolve transformar pó fino em um componente sólido e denso sem derretê-lo. O processo consiste em três etapas principais: misturar o pó da matéria-prima, compactá-lo sob alta pressão em uma forma preliminar e, em seguida, aquecer essa forma em um forno controlado para unir as partículas.

A percepção crucial é que a sinterização não é um processo de fusão. Em vez disso, ela usa calor abaixo do ponto de fusão do material para fazer com que os átomos se difundam através dos limites das partículas, fundindo o pó em uma peça forte e quase acabada. Isso a torna um método ideal para materiais difíceis de derreter, fundir ou usinar.

O Processo de Sinterização: Uma Análise Passo a Passo

Para realmente entender como as peças sinterizadas são feitas, devemos analisar cada etapa do processo de metalurgia do pó (para metais) ou fabricação de cerâmica.

Etapa 1: Preparação e Mistura do Material

Todo o processo começa com a matéria-prima, que é sempre um pó fino. Pode ser um metal puro, uma liga metálica ou um composto cerâmico.

Este pó é frequentemente misturado com outros elementos. Lubrificantes podem ser adicionados para melhorar o processo de compactação, ou diferentes pós metálicos podem ser misturados para criar uma liga específica diretamente na peça.

Etapa 2: Compactação (Formando a Peça "Verde")

Em seguida, uma quantidade precisamente medida do pó misturado é alimentada em uma matriz ou molde rígido.

O pó é então compactado sob imensa pressão, tipicamente de cima e de baixo. Isso força as partículas de pó a um contato apertado, formando um componente frágil e autossustentável conhecido como peça "verde". Esta peça verde tem a forma e as dimensões desejadas, mas possui uma resistência mecânica muito baixa.

Etapa 3: Sinterização (Aplicação de Calor)

As peças verdes são cuidadosamente colocadas em bandejas de cerâmica e carregadas em um forno de alta temperatura com atmosfera controlada. Esta atmosfera evita a oxidação durante o aquecimento.

As peças são aquecidas a uma temperatura abaixo do ponto de fusão do material. A esta alta temperatura, ocorre um processo de difusão atômica. Os átomos migram através dos limites das partículas individuais, fazendo com que se fundam. Isso encolhe a peça, elimina grande parte de sua porosidade e aumenta drasticamente sua densidade, dureza e resistência.

O Que Acontece Após a Sinterização? Operações Secundárias

A peça que emerge do forno geralmente não é o produto final. Uma ampla gama de processos secundários e de acabamento pode ser aplicada para atender a requisitos de engenharia específicos.

Melhorando as Propriedades Mecânicas

Para aplicações que exigem propriedades específicas, as peças sinterizadas podem ser impregnadas. A impregnação com óleo é comum para criar rolamentos autolubrificantes, enquanto a impregnação com resina é usada para selar qualquer porosidade restante e tornar a peça estanque à pressão.

Melhorando o Acabamento Superficial e a Precisão

Embora a sinterização produza peças quase acabadas, aplicações de alta precisão podem exigir acabamento adicional. Processos de usinagem como retificação, brunimento e lapidação podem ser usados para alcançar tolerâncias dimensionais muito apertadas e um acabamento superficial liso. Para cerâmicas, isso geralmente requer ferramentas de diamante ultraduras.

Aplicação de Revestimentos Protetores

Para melhorar a resistência à corrosão ou a estética, as peças metálicas sinterizadas podem ser revestidas. Processos comuns incluem galvanização, niquelagem, cromagem e oxidação a vapor, que forma uma camada de óxido durável na superfície.

Compreendendo as Vantagens e Desvantagens da Sinterização

Como qualquer processo de fabricação, a sinterização tem vantagens e limitações distintas que a tornam adequada para algumas aplicações, mas não para outras.

Principal Vantagem: Eficiência de Material e Complexidade

A sinterização se destaca na produção de formas complexas e intrincadas com desperdício mínimo de material. Como a peça é construída a partir de pó em vez de usinada a partir de um bloco sólido, é um processo quase-net-shape extremamente eficiente. Isso é especialmente valioso para materiais caros ou difíceis de usinar.

Principal Limitação: Porosidade Inerente

A menos que etapas secundárias como impregnação ou prensagem isostática a quente sejam realizadas, uma peça sinterizada reterá algum nível de porosidade. Isso pode torná-la menos resistente do que uma peça equivalente feita de metal forjado ou uma fundição totalmente densa. Essa porosidade deve ser considerada na fase de projeto.

Consideração: Custos de Ferramental

As matrizes de aço temperado usadas para compactação são caras para projetar e fabricar. Este alto investimento inicial significa que a sinterização é mais econômica para tiragens de produção de médio a alto volume, onde o custo do ferramental pode ser amortizado ao longo de milhares ou milhões de peças.

A Sinterização é a Escolha Certa para o Seu Projeto?

Use estas diretrizes para determinar se a sinterização se alinha com seus objetivos.

- Se seu foco principal é a produção em volume econômica de peças complexas: A sinterização é uma escolha excepcional para criar milhares de componentes metálicos idênticos, onde o alto custo do ferramental é justificado por um baixo preço por peça.

- Se seu foco principal é trabalhar com materiais de alto desempenho: A sinterização é um dos únicos métodos viáveis para moldar cerâmicas ou metais refratários (como o tungstênio) que possuem pontos de fusão extremamente altos.

- Se seu foco principal é criar peças com propriedades únicas: Escolha a sinterização para aplicações especializadas, como filtros porosos ou rolamentos autolubrificantes que dependem de porosidade controlada e impregnação de óleo.

Ao compreender o processo completo, do pó ao componente acabado, você pode alavancar a sinterização com confiança para atingir seus objetivos específicos de design e fabricação.

Tabela Resumo:

| Etapa | Processo Chave | Resultado |

|---|---|---|

| 1. Preparação | Mistura de pós finos de metal/cerâmica | Mistura uniforme de matéria-prima |

| 2. Compactação | Prensagem do pó em uma matriz sob alta pressão | Peça "verde" com forma preliminar |

| 3. Sinterização | Aquecimento em um forno de atmosfera controlada | Átomos se difundem, peça ganha resistência e densidade |

| 4. Acabamento | (Opcional) Impregnação, usinagem ou revestimento | Peça final atende a requisitos específicos |

Pronto para aproveitar a sinterização para as necessidades exclusivas de componentes do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade essenciais para processos de fabricação avançados como a sinterização. Quer você esteja desenvolvendo novos materiais ou aumentando a produção, nossa experiência garante que você tenha as ferramentas certas para precisão e eficiência. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os projetos de sinterização e metalurgia do pó do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual o papel de um forno mufla de alta temperatura na etapa de pré-sinterização a 380°C da síntese do precursor LAGP?

- Por que o controle preciso da temperatura em um forno de calcinação é crítico para compósitos MXene? Evite a Oxidação Hoje

- Qual é o papel da atmosfera de ar em um forno de calcinação de alta temperatura? Otimizar a Ativação do Adsorvente MgCuCeOx

- Qual é a precisão da temperatura de um forno mufla? Obtenha Aquecimento Preciso e Uniforme

- Quais condições um forno mufla fornece para o armazenamento de energia em sal fundido? Simulação de Especialista para Ambientes CSP

- Quais são as aplicações de um forno mufla? Aquecimento de Precisão para Laboratório e Indústria

- Qual é o principal objetivo de usar fornos de sinterização de alta temperatura para pós-processamento de SLM? Desbloqueie o desempenho máximo

- Quais são as desvantagens do tratamento térmico de metais? Gerenciando os Riscos de Distorção e Fragilidade