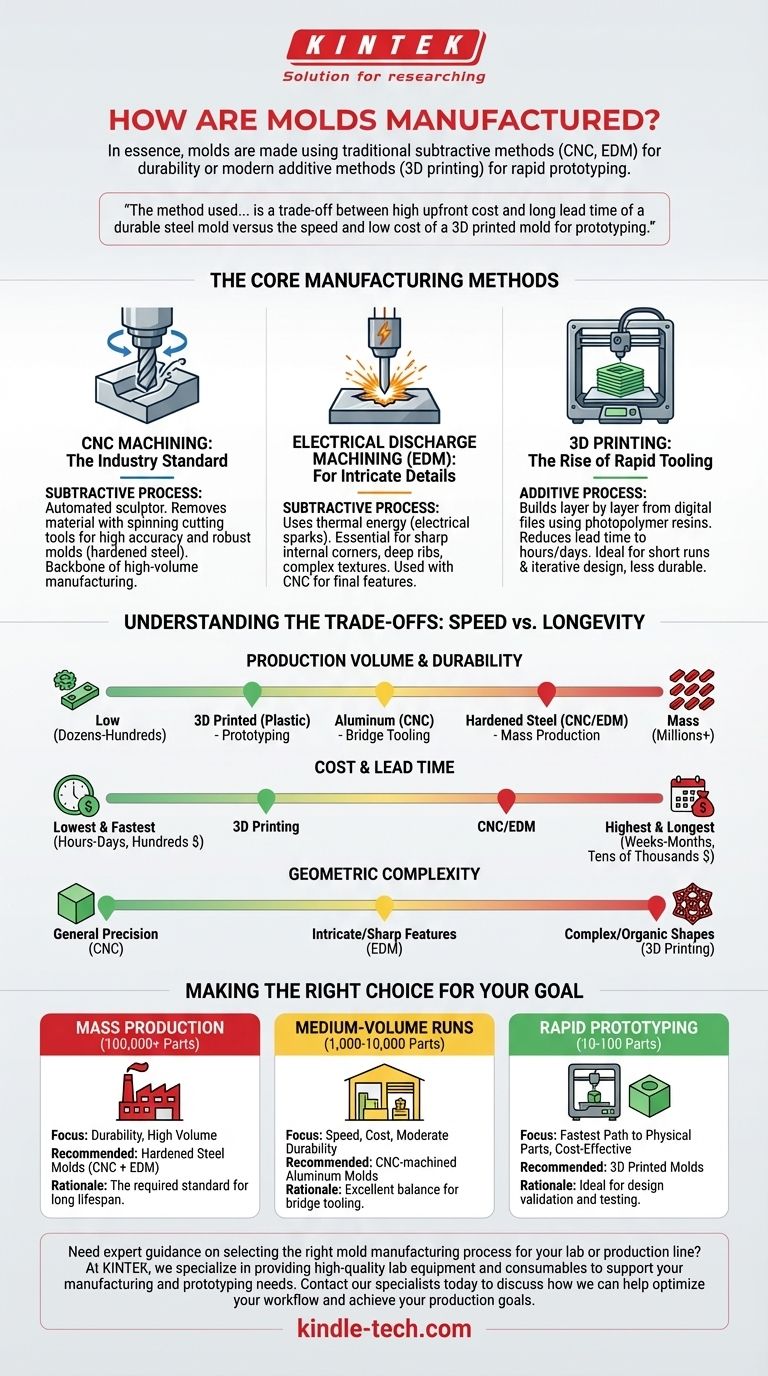

Em essência, os moldes são fabricados usando métodos subtrativos tradicionais como usinagem CNC e EDM, ou métodos aditivos modernos como impressão 3D. As abordagens tradicionais esculpem moldes a partir de blocos de metal, oferecendo extrema durabilidade para produção em massa, enquanto a impressão 3D constrói moldes camada por camada para prototipagem rápida e de baixo custo.

O método usado para fabricar um molde é ditado inteiramente por seu propósito pretendido. A decisão central é uma troca entre o alto custo inicial e o longo tempo de espera de um molde de aço durável para produção em massa versus a velocidade e o baixo custo de um molde impresso em 3D para prototipagem e tiragens de baixo volume.

Os Principais Métodos de Fabricação

Entender como um molde é feito é entender a diferença fundamental entre esculpir algo de um bloco sólido versus construí-lo do zero. Cada abordagem tem um papel distinto na fabricação moderna.

Usinagem CNC: O Padrão da Indústria

A usinagem CNC (Controle Numérico Computadorizado) é um processo subtrativo. Pense nisso como um escultor automatizado e altamente preciso esculpindo um bloco de metal.

Um computador envia instruções de design digital para a máquina, que usa ferramentas de corte giratórias para remover sistematicamente material de um bloco sólido de alumínio ou aço até que a cavidade final do molde seja formada.

Este método é valorizado por sua alta precisão e capacidade de produzir moldes robustos a partir de aço ferramenta temperado, tornando-o a espinha dorsal da fabricação de alto volume.

Usinagem por Eletroerosão (EDM): Para Detalhes Intrincados

A EDM é outro processo subtrativo, mas usa energia térmica em vez de força mecânica. Ela remove material gerando uma série de faíscas elétricas rápidas e controladas entre um eletrodo e a peça de trabalho de metal.

Esta técnica é essencial para criar características difíceis ou impossíveis de serem produzidas por ferramentas de corte padrão, como cantos internos afiados, nervuras profundas ou texturas complexas.

A EDM não é um processo autônomo; é quase sempre usada em conjunto com a usinagem CNC para criar as características finais e altamente detalhadas de um molde de aço.

Impressão 3D: A Ascensão da Ferramentaria Rápida

A impressão 3D é um processo aditivo. Em vez de remover material, ela constrói o molde camada por camada a partir de um arquivo digital, tipicamente usando resinas fotopoliméricas que são curadas por luz UV.

Esta abordagem reduz drasticamente o tempo de espera de semanas ou meses para apenas horas ou dias, permitindo que os engenheiros criem e testem protótipos físicos com velocidade sem precedentes.

Embora esses moldes de plástico não sejam tão duráveis quanto os de metal, eles são mais do que suficientes para pequenas tiragens de produção e validação de design iterativa.

Compreendendo as Trocas: Velocidade vs. Longevidade

Escolher um método de fabricação de moldes é uma decisão estratégica que equilibra custo, velocidade e o volume de produção necessário. Não existe um método "melhor" único; existe apenas o método certo para o trabalho.

Volume de Produção e Durabilidade

A vida útil de um molde está diretamente ligada ao material de que é feito.

- Moldes de Aço Temperado (CNC/EDM): Construídos para milhões de ciclos de injeção. Esta é a única opção para verdadeira produção em massa.

- Moldes de Alumínio (CNC): Uma solução de "ferramentaria ponte". São mais rápidos e baratos de usinar do que o aço, mas se desgastam muito mais rapidamente, durando tipicamente de milhares a dezenas de milhares de ciclos.

- Moldes Impressos em 3D (Plástico): Projetados para prototipagem. Podem suportar de dezenas a centenas de ciclos, o que é ideal para verificação de design, mas inadequado para produção.

Custo e Tempo de Espera

O investimento financeiro e de tempo varia drasticamente entre os métodos.

- CNC/EDM: Custo mais alto e tempo de espera mais longo. Um molde de aço complexo pode custar dezenas de milhares de dólares e levar de 4 a 12 semanas ou mais para ser produzido.

- Impressão 3D: Custo mais baixo e tempo de espera mais rápido. Um molde protótipo pode ser impresso internamente por algumas centenas de dólares em menos de 24 horas.

Complexidade Geométrica

Cada método tem pontos fortes únicos quando se trata da geometria da peça.

A usinagem CNC é excelente para precisão geral, mas a EDM é necessária para características internas afiadas. A impressão 3D, no entanto, pode criar formas incrivelmente complexas e orgânicas com canais de resfriamento internos que seriam impossíveis de usinar tradicionalmente.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo de produção é o fator mais importante para determinar o processo de fabricação de moldes correto.

- Se o seu foco principal é a produção em massa (mais de 100.000 peças): Moldes de aço temperado criados com uma combinação de usinagem CNC e EDM são o padrão exigido para durabilidade.

- Se o seu foco principal são tiragens de médio volume (1.000-10.000 peças): Moldes de alumínio usinados em CNC fornecem um excelente equilíbrio entre velocidade, custo e durabilidade moderada.

- Se o seu foco principal é a prototipagem rápida e validação de design (10-100 peças): Moldes impressos em 3D oferecem o caminho mais rápido e econômico para obter peças físicas para teste.

Em última análise, selecionar o processo de fabricação de moldes correto é sobre alinhar as capacidades da ferramenta com o cronograma e o volume de produção específicos do seu projeto.

Tabela Resumo:

| Método de Fabricação | Tipo de Processo | Melhor Para | Material Típico | Tempo de Espera | Principal Vantagem |

|---|---|---|---|---|---|

| Usinagem CNC | Subtrativo | Produção em Massa | Aço, Alumínio | 4-12 semanas | Alta Precisão e Durabilidade |

| EDM | Subtrativo | Detalhes Intrincados | Aço | Usado com CNC | Cantos Afiados e Características Complexas |

| Impressão 3D | Aditivo | Prototipagem e Baixo Volume | Resina Fotopolimérica | Horas a Dias | Resposta Rápida e Baixo Custo |

Precisa de orientação especializada na seleção do processo de fabricação de moldes certo para o seu laboratório ou linha de produção?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para apoiar suas necessidades de fabricação e prototipagem. Seja você envolvido em produção em massa que requer moldes de aço duráveis ou prototipagem rápida com impressão 3D, nossas soluções garantem precisão e eficiência.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudar a otimizar seu fluxo de trabalho e alcançar seus objetivos de produção.

Guia Visual

Produtos relacionados

- Molde de Prensa de Calor Especial para Uso em Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Molde de Prensagem Poligonal para Laboratório

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

As pessoas também perguntam

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?

- Qual é o papel dos moldes de grafite de alta resistência na prensagem a quente a vácuo de Berílio? Aumenta a Densificação e a Precisão

- Qual o papel dos componentes do molde de grafite na prensagem a quente a vácuo de Ti-3Al-2.5V? Otimizar a Densificação da Liga

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Como os moldes de grafite funcionam no processo de prensagem a vácuo a quente para ZnS? Otimizar a Densificação e a Clareza Ótica