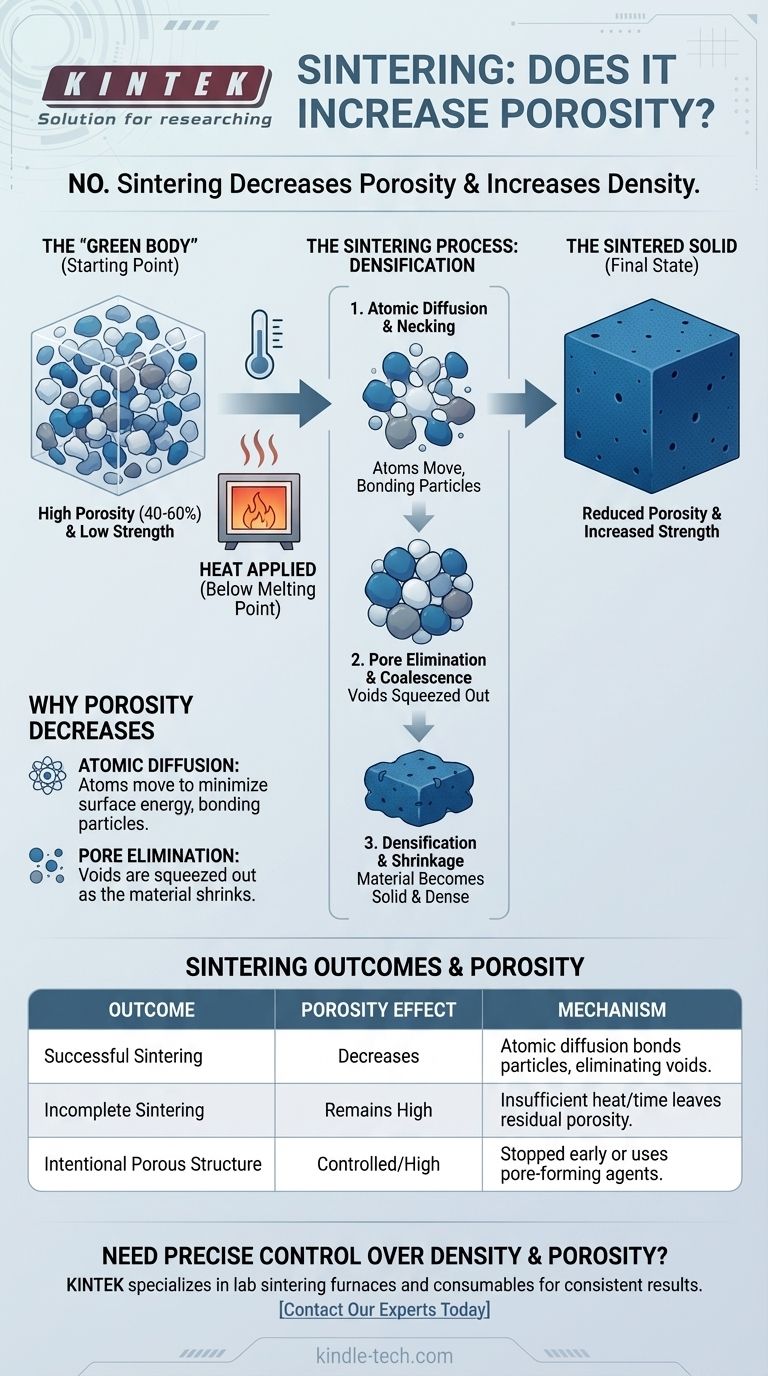

Pelo contrário, o propósito fundamental do processo de sinterização é diminuir a porosidade e aumentar a densidade de um material. Ele transforma uma coleção porosa de partículas individuais, conhecida como corpo verde, em uma massa sólida e coerente, aplicando calor abaixo do ponto de fusão do material. Este processo faz com que as partículas se fundam, eliminando sistematicamente os vazios entre elas.

A sinterização é fundamentalmente um processo de densificação. Ela não aumenta a porosidade; ela a reduz usando energia térmica para impulsionar a difusão atômica, que une as partículas e fecha os espaços vazios que definem a porosidade de um material.

O Objetivo da Sinterização: Do Pó ao Sólido

Para entender por que a sinterização reduz a porosidade, você deve primeiro visualizar o material de partida. O processo começa não com um bloco sólido, mas com um pó levemente compactado ou um "corpo verde".

O "Corpo Verde": Um Ponto de Partida de Alta Porosidade

Um corpo verde é o componente inicial, não sinterizado, geralmente formado pela prensagem de um pó em uma forma desejada. Esta peça é mecanicamente fraca e caracterizada por um alto grau de porosidade — muitas vezes entre 40% e 60% do seu volume total consiste em espaço vazio.

O Mecanismo: Difusão Atômica

Quando aquecidos, os átomos nas superfícies de partículas adjacentes tornam-se móveis. Eles começam a se mover, ou difundir, através das fronteiras das partículas. Este movimento é o motor da sinterização.

Em vez de derreter e fluir, o material se transporta em escala atômica para minimizar sua energia superficial. O estado de energia mais baixo é um sólido único e denso, e não uma coleção de partículas individuais com grande área de superfície.

Colar (Necking): O Primeiro Estágio da Fusão

O primeiro estágio observável da sinterização é chamado de colar (necking). Nos pontos onde as partículas se tocam, a difusão cria pequenas pontes ou "colos" de material sólido. À medida que esses colos crescem, eles puxam os centros das partículas para mais perto.

Eliminação de Poros e Densificação

À medida que os colos se expandem, os pequenos vazios individuais entre as partículas coalescem e são gradualmente preenchidos pelos átomos em difusão. Os espaços vazios são efetivamente espremidos da estrutura.

Esta eliminação de poros faz com que todo o componente encolha e se torne mais denso. A redução da porosidade está diretamente ligada a um aumento na densidade, resistência e outras propriedades mecânicas.

Quando a Sinterização Parece Falhar

Embora o objetivo seja sempre reduzir a porosidade, certas condições ou fenômenos podem limitar a eficácia da sinterização ou, em casos muito raros, criar novos vazios. Entender isso é fundamental para o controle do processo.

Sinterização Incompleta

A razão mais comum para uma peça sinterizada permanecer porosa é simplesmente a sinterização incompleta. Se a temperatura for muito baixa ou o tempo muito curto, o processo de difusão não é concluído, deixando para trás uma rede de porosidade residual. Isso não aumenta a porosidade a partir do estado inicial, mas falha em eliminá-la.

Aprisionamento de Gás

À medida que a sinterização progride, os poros encolhem. Se um poro se tornar isolado da superfície antes de ser totalmente eliminado, qualquer gás aprisionado dentro (como ar ou gases atmosféricos) pode ficar pressurizado. Essa pressão interna pode resistir às forças de sinterização, impedindo que o poro se feche completamente.

Efeito Kirkendall (Um Caso Especial)

Em ligas feitas de diferentes metais com taxas de difusão vastamente diferentes, um fenômeno chamado efeito Kirkendall pode ocorrer. Um tipo de átomo pode difundir-se para outra partícula mais rapidamente do que os átomos se difundem de volta. Esse desequilíbrio pode levar à formação de novos vazios, mas este é um fenômeno metalúrgico específico, não um resultado geral da sinterização.

Entendendo as Compensações (Trade-offs)

O controle da porosidade final requer o equilíbrio de vários parâmetros chave do processo. Buscar a densidade máxima nem sempre é a estratégia ideal.

Temperatura e Tempo

Estas são as alavancas principais. Temperaturas mais altas e tempos de permanência mais longos promovem mais difusão atômica, levando a menor porosidade. No entanto, há um limite.

Tamanho e Distribuição das Partículas

Pós mais finos e uniformes fornecem uma força motriz maior para a sinterização e se compactam de forma mais eficiente. Isso leva a uma menor porosidade inicial e uma microestrutura final mais uniforme, facilitando a obtenção de alta densidade.

O Risco de Crescimento de Grão

Tempo excessivo em altas temperaturas pode levar à sinterização excessiva (oversintering). Embora isso possa eliminar a porosidade, também faz com que os grãos microscópicos do material cresçam excessivamente. Grãos grandes podem degradar severamente as propriedades mecânicas, como tenacidade e resistência à fadiga, tornando a peça quebradiça.

Alcançando Sua Porosidade Desejada

A quantidade "certa" de porosidade depende inteiramente da aplicação. Dominar a sinterização significa aprender a controlá-la para atingir seu objetivo específico.

- Se seu foco principal é densidade e resistência máximas: Use pós finos e uniformes e otimize cuidadosamente a temperatura e o tempo para fechar os poros sem causar crescimento excessivo de grãos.

- Se seu foco principal é criar uma estrutura porosa (por exemplo, para filtros ou implantes biomédicos): Use partículas maiores e irregulares, interrompa intencionalmente o processo de sinterização precocemente ou misture um "agente formador de poros" que é queimado durante o aquecimento, deixando uma rede deliberada de poros abertos.

- Se você está solucionando problemas de porosidade inesperada: Primeiro, verifique se sua temperatura e atmosfera de sinterização estão corretas. Em seguida, analise sua matéria-prima — o tamanho inconsistente das partículas é um culpado comum para a densificação não uniforme.

Em última análise, dominar a sinterização é controlar o transporte atômico para alcançar uma microestrutura precisa e projetada.

Tabela Resumo:

| Resultado da Sinterização | Efeito na Porosidade | Mecanismo Chave |

|---|---|---|

| Sinterização Bem-Sucedida | Diminui | A difusão atômica une as partículas, eliminando vazios. |

| Sinterização Incompleta | Permanece Alta | Calor/tempo insuficientes deixam porosidade residual. |

| Estrutura Porosa Intencional | Controlada/Alta | O processo é interrompido precocemente ou usa agentes formadores de poros. |

Precisa de controle preciso sobre a densidade e porosidade do seu material?

O processo de sinterização é fundamental para alcançar as propriedades mecânicas que sua aplicação exige. Quer seu objetivo seja resistência máxima ou uma estrutura porosa específica, a experiência da KINTEK em fornos de sinterização de laboratório e consumíveis pode ajudá-lo a otimizar seu processo.

Somos especializados em fornecer equipamentos confiáveis e suporte especializado para laboratórios focados em ciência e desenvolvimento de materiais. Deixe-nos ajudá-lo a alcançar resultados consistentes e de alta qualidade.

Contate nossos especialistas hoje para discutir suas necessidades de sinterização!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as características do forno mufla? Desbloqueie Processamento de Alta Temperatura Limpo e Preciso

- Qual é a faixa de temperatura de um forno mufla? De 1100°C a 1800°C com base nos elementos de aquecimento

- Quais são as vantagens de um forno mufla? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é a segurança de um forno mufla? Garantindo uma Operação Segura com Design e Protocolos Modernos

- Qual é a condição de um forno mufla? Garantindo calor limpo e controlado para o seu laboratório