Não, o MEV nem sempre requer revestimento por pulverização catódica. É uma técnica de preparação crítica especificamente para amostras que são não condutoras ou fracamente condutoras. Para materiais que já são eletricamente condutores, como metais, o revestimento por pulverização catódica é desnecessário e pode até obscurecer detalhes importantes da superfície.

O propósito central de um MEV é ler a história contada pelos elétrons que interagem com a superfície de uma amostra. O revestimento por pulverização catódica é a etapa de tradução essencial que permite que materiais não condutores — que de outra forma se tornariam uma confusão de carga elétrica — contem sua história claramente.

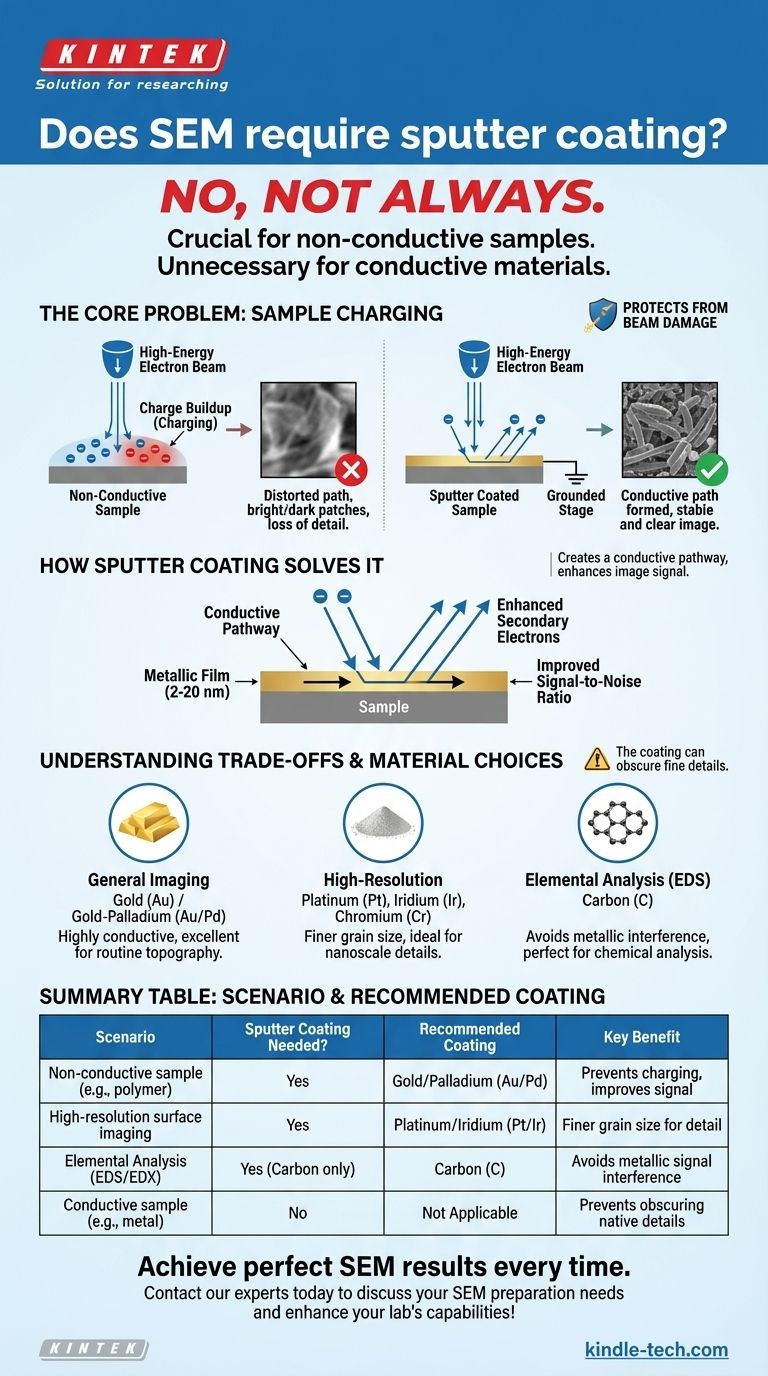

O Problema Central: Carregamento da Amostra

Um MEV funciona escaneando um feixe focado de elétrons de alta energia através de uma amostra. Para criar uma imagem, os detectores medem os elétrons secundários que são ejetados da superfície da amostra.

A Questão do "Carregamento"

Quando a amostra é não condutora (por exemplo, polímeros, cerâmicas, tecido biológico), os elétrons do feixe não têm para onde ir. Eles se acumulam na superfície.

Este acúmulo de carga negativa, conhecido como carregamento, distorce severamente o caminho do feixe de elétrons. Isso resulta em manchas brilhantes, faixas escuras e uma perda completa de detalhes da imagem, tornando a análise inútil.

O Desafio do Dano pelo Feixe

O feixe de elétrons intenso também pode depositar uma quantidade significativa de energia na amostra. Para materiais delicados e sensíveis ao feixe, isso pode causar fusão, rachaduras ou outras formas de dano físico, destruindo as características que você deseja observar.

Como o Revestimento por Pulverização Catódica Resolve o Problema

O revestimento por pulverização catódica é o processo de depositar uma camada ultrafina de material condutor, tipicamente um metal, na superfície da amostra antes que ela entre no MEV.

Criação de um Caminho Condutor

Esta película metálica, geralmente com apenas 2 a 20 nanômetros de espessura, forma um caminho condutor contínuo. Os elétrons do feixe podem agora viajar inofensivamente ao longo deste revestimento até o estágio da amostra do MEV aterrado, em vez de se acumularem na superfície.

Isso elimina imediatamente o problema de carregamento, permitindo a formação de uma imagem estável e nítida.

Melhorando o Sinal da Imagem

Os metais usados para revestimento são excelentes emissores de elétrons secundários. Isso significa que, para cada elétron primário que atinge a superfície, mais elétrons secundários são gerados do que seriam a partir da amostra não revestida.

Este processo melhora drasticamente a relação sinal-ruído, levando a uma imagem mais nítida e detalhada da topografia da superfície da amostra. O revestimento também atua como uma barreira protetora, absorvendo parte da energia do feixe e protegendo amostras sensíveis contra danos.

Compreendendo as Compensações e Escolhas de Materiais

Embora essencial, o revestimento por pulverização catódica não está isento de considerações. Tecnicamente, você está imaginando o revestimento, não a superfície nativa da amostra, o que introduz compensações importantes.

O Revestimento Pode Obscurecer Detalhes Finos

O próprio material de revestimento tem uma estrutura, conhecida como tamanho de grão. Se você estiver tentando imaginar características em nanoescala que são menores que o tamanho de grão do seu revestimento, essas características ficarão ocultas. Um revestimento mais espesso obscurecerá mais detalhes.

Escolher o Material Certo é Crítico

O material que você escolhe para revestir depende inteiramente do seu objetivo de análise.

-

Ouro (Au) ou Ouro/Paládio (Au/Pd): Esta é a escolha mais comum para imagens de propósito geral. O ouro é altamente condutor e fácil de pulverizar, proporcionando excelentes resultados para análise topográfica de rotina.

-

Platina (Pt), Irídio (Ir), Cromo (Cr): Estes materiais têm um tamanho de grão muito menor que o ouro. Eles são a escolha preferida para trabalhos de altíssima magnificação e alta resolução, onde resolver as menores características de superfície possíveis é fundamental.

-

Carbono (C): O carbono é usado quase exclusivamente ao realizar Espectroscopia de Raios-X por Dispersão de Energia (EDX/EDS). Esta técnica identifica os elementos dentro da sua amostra. Um revestimento metálico produziria fortes sinais de raios-X que interfeririam e obscureceriam os sinais do material real da amostra. O pico de raios-X de baixa energia do carbono não entra em conflito com a maioria dos outros elementos, tornando-o ideal para este tipo de análise química.

Fazendo a Escolha Certa para Sua Amostra

Sua decisão de usar revestimento por pulverização catódica — e qual material usar — deve ser uma função direta das propriedades da sua amostra e do seu objetivo analítico.

- Se o seu foco principal for a topografia de superfície de alta resolução: Use um metal de grão fino como platina ou irídio para resolver as menores características.

- Se o seu foco principal for a análise elementar (EDX/EDS): Você deve usar revestimento de carbono para evitar interferência de sinal de um revestimento metálico.

- Se o seu foco principal for a imagem geral de um não condutor: O ouro ou uma liga de ouro/paládio é uma escolha confiável e econômica.

- Se sua amostra já for condutora (por exemplo, um metal ou liga): O revestimento por pulverização catódica é desnecessário e deve ser evitado.

Em última análise, entender a interação entre sua amostra, seu objetivo de análise e o feixe de elétrons é a chave para dominar a preparação de amostras para MEV.

Tabela Resumo:

| Cenário | Revestimento por Pulverização Catódica Necessário? | Revestimento Recomendado | Benefício Principal |

|---|---|---|---|

| Amostra não condutora (ex: polímero, cerâmica) | Sim | Ouro/Paládio (Au/Pd) | Previne carregamento, melhora o sinal |

| Imagem de superfície de alta resolução | Sim | Platina/Irídio (Pt/Ir) | Tamanho de grão mais fino para detalhes |

| Análise Elementar (EDS/EDX) | Sim (Apenas Carbono) | Carbono (C) | Evita interferência de sinal metálico |

| Amostra condutora (ex: metal) | Não | Não Aplicável | Previne o obscurecimento de detalhes nativos |

Alcance resultados perfeitos no MEV todas as vezes. A preparação correta da amostra é fundamental para imagens e análises claras e precisas. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com pulverizadores catódicos confiáveis e consultoria especializada. Deixe nossa equipe ajudá-lo a selecionar a estratégia de revestimento ideal para suas amostras específicas e objetivos de análise.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de preparação para MEV e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

As pessoas também perguntam

- O que é necessário para a recozimento? Domine as 3 Etapas Críticas para a Transformação de Materiais

- Quais são as duas principais configurações de freezers ULT? Vertical vs. Baú para as necessidades do seu laboratório

- Por que o argônio é o gás usual para os processos de sputtering? Otimize a Sua Deposição de Filme Fino

- Quais são as aplicações dos diamantes sintéticos? De Ferramentas de Corte a Computadores Quânticos

- Qual é a uniformidade da evaporação por feixe de elétrons? Obtenha Filmes Finos Precisos e Uniformes

- Por que usamos KBr na espectroscopia de IV? Obtenha Análise de Amostras Sólidas Clara e de Alta Qualidade

- Qual é o futuro da pirólise? Desbloqueando o Potencial da Economia Circular com Tecnologia de Resíduos para Recursos

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade