Sim, o aquecimento por indução funciona de forma muito eficaz em alumínio, mas a física por trás dele é diferente e mais exigente do que ao aquecer metais magnéticos como ferro e aço. Embora seja um processo industrial padrão para fusão, forjamento e tratamento de alumínio, o sucesso depende inteiramente do uso do equipamento certo e da compreensão das propriedades únicas do material.

O principal desafio é que o alumínio é não magnético e possui uma resistência elétrica muito baixa. Para aquecê-lo eficientemente, os sistemas de indução devem usar frequências significativamente mais altas e mais potência para gerar as intensas correntes parasitas necessárias para o aquecimento.

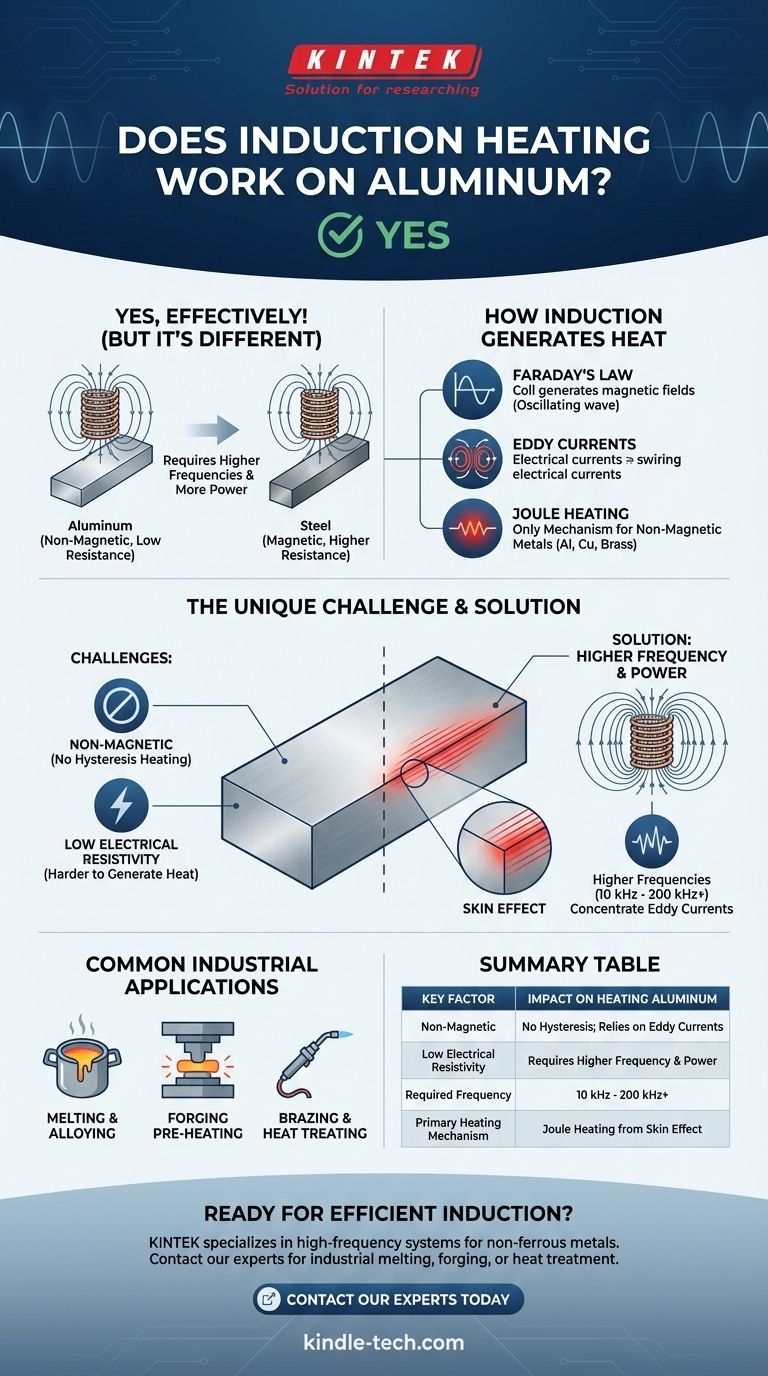

Como a Indução Gera Calor

Para entender por que o alumínio se comporta de forma diferente, primeiro precisamos revisar os dois fenômenos nos quais o aquecimento por indução se baseia.

O Poder das Correntes Parasitas

Todo aquecimento por indução se baseia em um princípio chamado Lei de Indução de Faraday. Uma bobina de indução gera um campo magnético poderoso e rapidamente alternado.

Quando um material condutor como o alumínio é colocado neste campo, pequenas correntes elétricas em espiral — chamadas correntes parasitas — são induzidas dentro do metal.

Calor da Resistência (Aquecimento Joule)

Essas correntes parasitas não estão apenas fluindo livremente; elas encontram a resistência elétrica natural do material. Esse atrito em nível atômico gera calor preciso e rápido.

Este é o único mecanismo que aquece materiais não magnéticos como alumínio, cobre e latão.

O Desafio Único de Aquecer Alumínio

O aço aquece excepcionalmente bem com indução porque se beneficia de um segundo e poderoso efeito de aquecimento e tem maior resistência elétrica. O alumínio não possui essas vantagens.

O Alumínio é Não Magnético

Metais ferrosos como ferro e aço são magnéticos. Quando submetidos ao campo magnético que muda rapidamente, seus domínios magnéticos se invertem rapidamente. Este atrito interno cria uma enorme quantidade de calor chamada aquecimento por histerese.

Este efeito é extremamente eficiente, mas desaparece assim que o aço ultrapassa sua temperatura Curie (cerca de 770°C ou 1420°F) e perde seu magnetismo. Como o alumínio nunca é magnético, ele não obtém nenhum aquecimento desse poderoso efeito.

Baixa Resistividade Elétrica do Alumínio

O fator mais significativo é a baixíssima resistividade elétrica do alumínio. É um excelente condutor elétrico, razão pela qual é usado para linhas de energia.

De acordo com o princípio do aquecimento Joule, o calor gerado é proporcional à resistência do material. Como a resistência do alumínio é tão baixa, é inerentemente mais difícil gerar calor nele usando correntes parasitas em comparação com o aço.

A Solução: Maior Frequência e Potência

Para superar a baixa resistência, devemos induzir correntes parasitas muito mais fortes. A maneira mais eficaz de fazer isso é aumentando a frequência do campo magnético alternado.

Uma frequência mais alta concentra as correntes parasitas em uma fina camada perto da superfície do material (um fenômeno conhecido como efeito pelicular), intensificando o efeito de aquecimento. É por isso que os sistemas projetados para alumínio devem operar em frequências mais altas e fornecer mais potência do que aqueles projetados para aço.

Compreendendo as Compensações Práticas

Embora a indução seja uma excelente escolha para o alumínio, ela vem com considerações específicas de engenharia e custo.

Requisitos de Equipamento

Uma fonte de alimentação e bobina de indução projetadas para aço podem ter um desempenho ruim ou falhar completamente quando usadas em alumínio.

O equipamento para alumínio deve ser especificamente projetado para lidar com as frequências mais altas (geralmente 10 kHz a 200 kHz ou mais, dependendo da aplicação) e a maior potência (kW) necessária para atingir a temperatura alvo em um tempo razoável.

Eficiência Energética no Contexto

Os fornos de indução são, de fato, um método energeticamente eficiente para fundir alumínio em comparação com alternativas como fornos de reverberação a gás. Isso ocorre porque o calor é gerado diretamente dentro do metal, minimizando a perda de energia para o ambiente.

No entanto, aquecer um pedaço de alumínio a 600°C sempre exigirá mais energia e potência do que aquecer um pedaço de aço de tamanho idêntico à mesma temperatura por indução.

Aplicações Industriais Comuns

As propriedades da indução — aquecimento rápido, limpo e preciso — a tornam ideal para processos de alto volume e controlados. É amplamente utilizada para fundir lingotes de alumínio puro para criar ligas de alumínio específicas em grandes fornos de indução.

Também é usada para pré-aquecer tarugos de alumínio para forjamento e extrusão, bem como para aplicações localizadas de brasagem e tratamento térmico na fabricação.

A Indução é Certa para Sua Aplicação em Alumínio?

Escolher a tecnologia certa depende inteiramente do seu objetivo, escala e orçamento.

- Se o seu foco principal é a fusão ou liga industrial em larga escala: Os fornos de indução são o padrão da indústria, oferecendo velocidade, controle metalúrgico e eficiência inigualáveis em comparação com os métodos de combustível fóssil.

- Se o seu foco principal é o forjamento ou tratamento térmico de alta velocidade: Um sistema de indução de alta frequência devidamente especificado fornece o aquecimento preciso e repetível necessário para uma fabricação de alta qualidade.

- Se o seu foco principal é trabalho em pequena escala ou hobby: Tenha cautela. Muitos aquecedores de indução de baixo custo são projetados para aço e terão dificuldade em aquecer alumínio de forma eficaz, se é que aquecem. Verifique se a frequência e a potência do equipamento são adequadas para metais não ferrosos.

Em última análise, aquecer alumínio com indução é um problema resolvido na engenharia, mas requer a aplicação dos princípios corretos e o uso de equipamentos projetados para a tarefa.

Tabela Resumo:

| Fator Chave | Impacto no Aquecimento de Alumínio |

|---|---|

| Não Magnético | Sem aquecimento por histerese; depende unicamente de correntes parasitas. |

| Baixa Resistividade Elétrica | Requer maior frequência e potência para gerar calor suficiente. |

| Frequência Requerida | Tipicamente 10 kHz a 200 kHz+ (muito mais alta do que para aço). |

| Mecanismo de Aquecimento Primário | Aquecimento Joule de intensas correntes parasitas concentradas pelo efeito pelicular. |

Pronto para implementar aquecimento por indução preciso e eficiente para seus processos de alumínio? A KINTEK é especializada em sistemas de aquecimento por indução de alta frequência projetados especificamente para metais não ferrosos como o alumínio. Seja sua aplicação fusão industrial, forjamento ou tratamento térmico, nossa experiência garante que você obtenha a potência e o controle necessários para resultados superiores. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Forno de Indução a Vácuo em Escala Laboratorial

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

As pessoas também perguntam

- Qual é a temperatura máxima para um elemento de aquecimento de carboneto de silício? O Limite Real para o Seu Forno de Alta Temperatura

- Para que são usados os elementos de aquecimento de carboneto de silício? Aquecimento confiável de alta temperatura para processos industriais

- O que são elementos de SiC? A Solução Definitiva de Aquecimento de Alta Temperatura

- O que é um elemento de aquecimento de carboneto de silício? Desbloqueie Calor Extremo para Processos Industriais

- Que tipo de metal é usado em elementos de aquecimento? Um Guia de Materiais para Cada Temperatura e Atmosfera