Sim, embora excepcionalmente duráveis, todos os revestimentos PVD podem e eventualmente se desgastarão. No entanto, a Deposição Física de Vapor (PVD) não é uma tinta ou um simples chapeamento; é um processo de deposição a vácuo de alta tecnologia que liga uma película fina de material cerâmico a um substrato em nível molecular. Isso resulta em um acabamento muito mais resistente a arranhões, fricção e fatores ambientais do que praticamente qualquer método de revestimento tradicional.

A questão não é se o revestimento PVD se desgasta, mas como e quando. Sua extrema dureza significa que ele resiste à grande maioria dos arranhões do dia a dia, mas a fricção abrasiva consistente contra materiais mais duros ou igualmente duros acabará por causar seu desgaste, geralmente em bordas afiadas e pontos de alto contato.

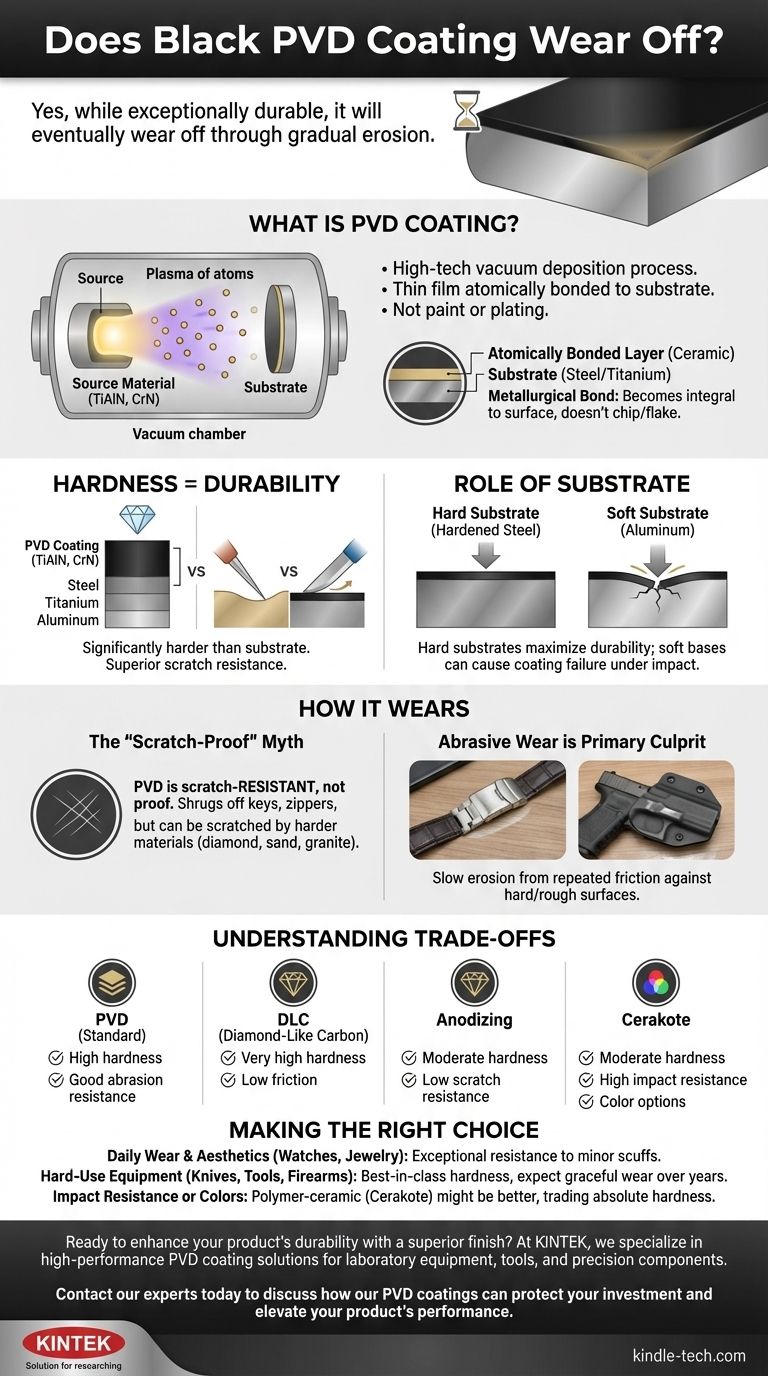

O que é o Revestimento PVD?

Para entender como o PVD se desgasta, você deve primeiro entender o que ele é. É fundamentalmente diferente de tinta, revestimento em pó ou eletrodeposição tradicional.

Uma Película Fina, Ligada Atomicamente

O processo PVD ocorre em uma câmara de alto vácuo onde um material sólido (muitas vezes uma cerâmica como o nitreto de titânio) é vaporizado em um plasma de átomos. Uma voltagem elétrica então acelera esses átomos em direção ao objeto a ser revestido, onde eles se incorporam e formam uma camada fina, densa e atomicamente ligada.

Esta ligação é metalúrgica, o que significa que o revestimento se torna parte integrante da superfície em vez de apenas ficar sobre ela. É por isso que os revestimentos PVD geralmente não lascam ou descascam como a tinta.

A Dureza é a Chave para a Durabilidade

O principal benefício do PVD é sua incrível dureza. Materiais usados para PVD preto, como Nitreto de Titânio Alumínio (TiAlN) ou Nitreto de Cromo (CrN), são significativamente mais duros do que os substratos de aço, titânio ou alumínio que revestem.

Essa dureza é o que proporciona sua característica resistência a arranhões. Um material mais macio não pode arranhar facilmente um mais duro.

O Papel do Substrato

O material sob o PVD é fundamental. Se um metal base macio como o alumínio for amassado por um impacto, a camada PVD muito dura, mas fina, não conseguirá se esticar com a deformação. Nesses casos, o revestimento pode rachar ou ser comprometido.

Para máxima durabilidade, o PVD é melhor aplicado em substratos duros, como aço temperado ou titânio, que resistem ao amassamento por si próprios.

Como o Revestimento PVD Realmente se Desgasta

O desgaste em um revestimento PVD é um processo gradual de erosão, não uma falha repentina. É quase sempre causado por tipos específicos de estresse mecânico.

O Mito de "À Prova de Arranhões"

Nenhum material é verdadeiramente "à prova de arranhões". O PVD é altamente resistente a arranhões. Isso significa que ele resistirá ao contato com chaves, zíperes, madeira e a maioria dos objetos do dia a dia.

No entanto, se você o arrastar contra um material de dureza igual ou maior — como diamante, safira, areia (sílica) ou até mesmo o canto de uma bancada de granito — ele pode ser arranhado.

O Desgaste Abrasivo é o Principal Culpado

A causa mais comum de desgaste é a fricção abrasiva. Esta é uma erosão lenta que ocorre pelo atrito repetido contra uma superfície dura ou áspera.

Em um relógio, isso geralmente aparece no fecho pelo atrito contra uma mesa. Em uma arma de fogo, aparece nas bordas do ferrolho por ser retirada de um coldre Kydex duro. Este desgaste aparece como um desbotamento sutil ou polimento dos pontos de alto contato, eventualmente revelando o metal prateado por baixo.

Compreendendo as Compensações

PVD é um revestimento de primeira linha, mas existe em um cenário de outras opções. Entender sua posição ajuda a esclarecer seu valor.

PVD vs. DLC (Carbono Tipo Diamante)

DLC é uma categoria específica e premium de revestimento PVD que incorpora carbono em uma estrutura amorfa, semelhante a um diamante. Geralmente é mais duro e tem um coeficiente de fricção menor do que os revestimentos PVD padrão à base de titânio. Pense no DLC como a versão de desempenho mais alto do PVD.

PVD vs. Anodização

A anodização é um processo eletroquímico usado apenas em alumínio. Embora possa ser decorativa, a camada resultante é significativamente mais macia e fina do que um revestimento PVD e arranha muito facilmente em comparação.

PVD vs. Cerakote

Cerakote é um revestimento de polímero cerâmico pulverizado que é curado em forno. É excepcionalmente resistente e oferece resistência superior à corrosão e uma vasta gama de cores. No entanto, o PVD é uma superfície fundamentalmente mais dura. O Cerakote se desgastará por abrasão mais rapidamente do que o PVD, embora possa suportar impactos sem lascar devido ao seu conteúdo de polímero.

A Qualidade da Aplicação é o Mais Importante

A longevidade de um revestimento PVD está diretamente ligada à qualidade de sua aplicação. Fatores como preparação da superfície, temperatura da câmara, pureza do vácuo e controle do processo são críticos. Um acabamento PVD barato e mal aplicado falhará muito mais rapidamente do que um de uma fonte respeitável que aperfeiçoou seu processo.

Fazendo a Escolha Certa para o Seu Objetivo

Se o PVD é a escolha correta depende inteiramente de suas expectativas de desempenho e aplicação.

- Se seu foco principal é o desgaste diário e a estética (relógios, joias): O PVD oferece resistência excepcional aos pequenos arranhões da vida diária, superando em muito o polimento, chapeamento ou tinta tradicionais.

- Se seu foco principal é equipamento de uso intenso (facas, ferramentas, armas de fogo): O PVD oferece a melhor dureza e resistência à abrasão da categoria, mas você deve esperar um desgaste elegante nos pontos de alto atrito ao longo de anos de uso intenso.

- Se seu foco principal é resistência ao impacto ou cores exclusivas: Um revestimento de polímero cerâmico de alta qualidade como o Cerakote pode ser uma escolha mais adequada, embora você esteja trocando a dureza absoluta da superfície.

Em última análise, escolher PVD é um investimento em um acabamento de alto desempenho que proporciona resistência superior ao desgaste para uma vida útil mais longa.

Tabela de Resumo:

| Fator | Impacto no Desgaste do Revestimento PVD |

|---|---|

| Dureza do Revestimento | Dureza extremamente alta (ex: TiAlN, CrN) proporciona resistência superior a arranhões e abrasão. |

| Método de Ligação | A ligação metalúrgica em nível atômico evita lascamento e descascamento; o desgaste é uma erosão gradual. |

| Causa Principal do Desgaste | Fricção abrasiva contra materiais mais duros ou igualmente duros (ex: areia, granito). |

| Áreas Comuns de Desgaste | Pontos de alto contato e bordas afiadas (ex: fechos de relógios, ferrolhos de armas de fogo). |

| Material do Substrato | Substratos duros (aço temperado, titânio) maximizam a durabilidade; substratos macios podem levar a rachaduras no impacto. |

Pronto para aprimorar a durabilidade do seu produto com um acabamento superior?

Na KINTEK, somos especializados em soluções de revestimento PVD de alto desempenho para equipamentos de laboratório, ferramentas e componentes de precisão. Nossos processos de revestimento avançados garantem máxima resistência ao desgaste e longevidade para suas aplicações críticas.

Contate nossos especialistas hoje para discutir como nossos revestimentos PVD podem proteger seu investimento e elevar o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial