Sim, os componentes de metal sinterizado podem absolutamente ser usinados, mas fazê-lo requer uma abordagem específica que leve em conta sua estrutura interna única. Ao contrário dos metais sólidos, as peças sinterizadas são formadas a partir de pó prensado e aquecido, resultando em porosidade inerente que altera fundamentalmente a forma como interagem com uma ferramenta de corte. Entender essa distinção é a chave para alcançar com sucesso as tolerâncias e o acabamento superficial desejados sem danificar a peça ou desgastar prematuramente suas ferramentas.

O desafio central na usinagem de metal sinterizado é sua estrutura porosa. Essa porosidade leva a cortes interrompidos em nível microscópico, causando desgaste rápido da ferramenta e exigindo ferramentas e técnicas especializadas para evitar o esmagamento da superfície e o fechamento dos próprios poros que muitas vezes conferem à peça suas propriedades desejadas.

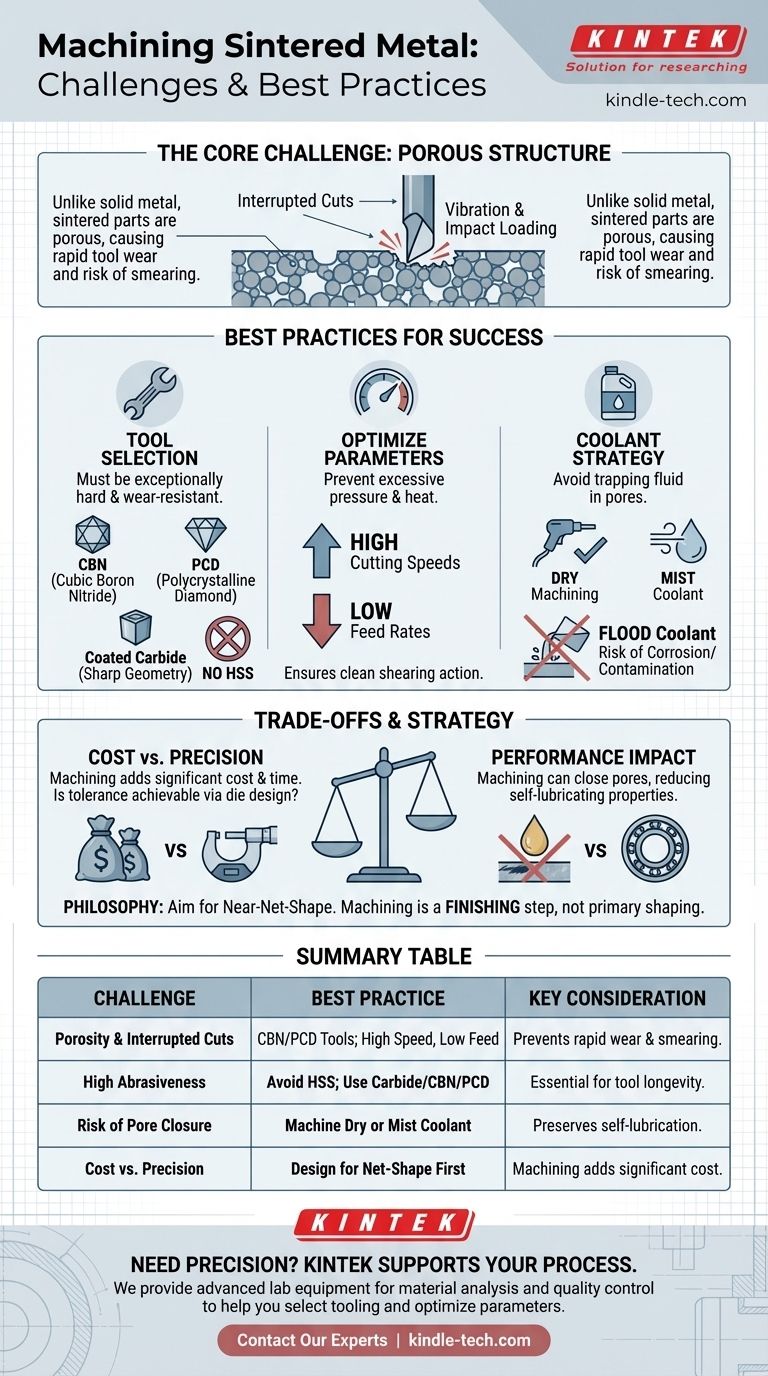

Por que usinar metal sinterizado é um desafio único

O processo de metalurgia do pó (sinterização) é projetado para criar peças com "formato quase final" (near-net-shape), minimizando a necessidade de operações secundárias. No entanto, quando são necessários recursos como roscas, cantos vivos ou furos de alta precisão, a usinagem se torna necessária.

O Papel Decisivo da Porosidade

Uma peça sinterizada não é um bloco sólido de metal; é uma esponja rígida de partículas metálicas fundidas. Quando uma ferramenta de corte se move sobre a superfície, sua aresta se move constantemente de metal para vácuo e vice-versa.

Esses cortes interrompidos microscópicos criam vibração e carga de impacto que podem lascar as arestas delicadas da ferramenta e acelerar o desgaste muito mais rapidamente do que ao cortar um material sólido e homogêneo.

Alta Abrasividade e Desgaste Rápido da Ferramenta

As partículas individuais de pó em um componente sinterizado são unidas por calor e pressão, mas não são totalmente fundidas e reformadas. Essa estrutura granular pode ser altamente abrasiva.

Como resultado, as ferramentas padrão de aço rápido (HSS) falharão quase imediatamente. Materiais de ferramentas de corte mais duros e mais resistentes ao desgaste não são opcionais — são um requisito.

O Risco de Esmagamento e Fechamento de Poros

Muitas peças sinterizadas, especialmente mancais de bronze ou ferro, são projetadas para serem porosas para que possam ser impregnadas com óleo para autolubrificação.

Técnicas de usinagem agressivas ou inadequadas podem "esmagar" o metal da superfície, deformando-o plasticamente e fechando esses poros essenciais. Isso pode destruir permanentemente a capacidade autolubrificante da peça.

Melhores Práticas para Usinar Peças Sinterizadas

Para combater esses desafios, você deve adaptar suas ferramentas, parâmetros e processos. O objetivo é criar uma ação de cisalhamento limpa em vez de empurrar ou rasgar o material.

A Seleção da Ferramenta é Crítica

Sua primeira linha de defesa é a própria ferramenta de corte. A ferramenta deve ser excepcionalmente dura e resistente ao desgaste.

Use ferramentas de Nitreto de Boro Cúbico (CBN) ou Diamante Policristalino (PCD) para o melhor desempenho e vida útil da ferramenta, especialmente em materiais sinterizados ferrosos. No mínimo, use ferramentas de metal duro sem revestimento ou, preferencialmente, revestidas, com uma geometria de ângulo de ataque muito afiada e positiva.

Otimize Seus Parâmetros de Corte

As velocidades e avanços corretos são cruciais para evitar pressão excessiva da ferramenta e calor.

Geralmente, você deve usar altas velocidades de corte combinadas com baixos avanços. A alta velocidade ajuda a manter uma zona de corte estável, enquanto um avanço baixo reduz a pressão sobre a ferramenta e minimiza o risco de esmagar a superfície da peça.

Use Refrigeração com Cautela

Inundar uma peça sinterizada com fluido refrigerante líquido pode ser problemático. O fluido pode ficar preso na rede porosa, levando a corrosão ou contaminação posteriores.

Quando possível, a usinagem a seco é o método preferido. Se o resfriamento for necessário, um refrigerante em névoa ou um jato direcionado de ar comprimido é uma alternativa muito mais segura do que o resfriamento por inundação.

Entendendo as Compensações

A usinagem deve ser vista como uma operação de acabamento para peças sinterizadas, e não como um método primário de conformação. Sempre pondere os benefícios em relação às desvantagens.

Custo vs. Precisão

A principal vantagem da sinterização é seu baixo custo para produção de alto volume de formas complexas. Adicionar uma etapa de usinagem introduz custo e tempo significativos, corroendo esse benefício central.

Sempre pergunte se a tolerância necessária pode ser alcançada por meio de um melhor projeto de matriz ou controle do processo de sinterização antes de recorrer à usinagem.

Impacto no Desempenho de Peças Autolubrificantes

Se você estiver usinando uma peça projetada especificamente por sua porosidade (como um mancal impregnado de óleo), estará alterando suas propriedades fundamentais.

Mesmo com técnica perfeita, algum nível de fechamento dos poros da superfície é inevitável. Isso reduzirá a capacidade da peça de armazenar e fornecer lubrificante, potencialmente levando a falhas prematuras na aplicação final.

A Filosofia do Formato Quase Final (Near-Net-Shape)

O objetivo da metalurgia do pó é produzir uma peça acabada diretamente da matriz. Projetar um componente que dependa fortemente da usinagem pós-sinterização geralmente indica um desalinhamento entre os requisitos de projeto e o processo de fabricação escolhido.

Fazendo a Escolha Certa para o Seu Projeto

Avalie seus objetivos de projeto para determinar se e como você deve abordar a usinagem de um componente sinterizado.

- Se seu foco principal for o menor custo possível: Projete a peça para que seja verdadeiramente no formato final a partir do processo de sinterização e evite toda usinagem secundária.

- Se seu foco principal for alta precisão em recursos específicos: Planeje a usinagem como uma etapa de acabamento final, mas especifique as ferramentas (CBN/PCD) e os parâmetros corretos em seu plano de fabricação.

- Se seu foco principal for a autolubrificação: Evite usinar qualquer superfície que exija porosidade; se um recurso precisar ser usinado, esteja ciente de que suas propriedades lubrificantes serão comprometidas.

Em última análise, a fabricação bem-sucedida advém do projeto da peça com um profundo entendimento do processo de produção desde o início.

Tabela de Resumo:

| Desafio | Melhor Prática | Consideração Chave |

|---|---|---|

| Porosidade e Cortes Interrompidos | Use ferramentas CBN ou PCD; alta velocidade, baixo avanço | Previne o desgaste rápido da ferramenta e o esmagamento da superfície |

| Alta Abrasividade | Evite HSS; use ferramentas de metal duro, CBN ou PCD | Essencial para a longevidade da ferramenta e cortes limpos |

| Risco de Fechamento de Poros | Usine a seco ou com refrigerante em névoa; evite resfriamento por inundação | Preserva as propriedades autolubrificantes em mancais |

| Custo vs. Precisão | Projete para formato final primeiro; usine apenas quando necessário | A usinagem adiciona custo significativo ao processo de sinterização |

Precisa usinar um componente sinterizado complexo com precisão?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para desenvolver e testar metais sinterizados de alto desempenho. Nossa experiência apoia todo o processo de fabricação, desde a análise de materiais até o controle de qualidade final.

Nós ajudamos você a:

- Selecionar a ferramenta correta para seu material sinterizado específico.

- Otimizar os parâmetros de usinagem para alcançar tolerâncias perfeitas sem comprometer a integridade da peça.

- Garantir a qualidade com equipamentos projetados para testes rigorosos de materiais.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução ideal para suas necessidades de laboratório e produção.

Guia Visual

Produtos relacionados

- Ferramentas de Corte Profissional para Papel Carbono, Diafragma de Tecido, Folha de Cobre, Alumínio e Mais

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Moedor Híbrido de Tecidos Laboratorial

As pessoas também perguntam

- Qual é a função de um recipiente de aço inoxidável aquecido e selado a vácuo? Garantindo a Integridade em Testes de Corrosão de LBE

- O que é deposição a vácuo? Alcance Pureza e Precisão Incomparáveis em Revestimentos de Filmes Finos

- Qual é o papel dos fornos a vácuo de alta temperatura no aço inoxidável SLM? Otimizar o desempenho pós-processamento

- Com quais metais a brasagem pode ser usada? Um guia para unir tudo, do aço à cerâmica

- Que materiais são endurecidos a vácuo? Obtenha Qualidade de Superfície Superior para Aços de Alta Liga e Metais Sensíveis

- Qual é o limite máximo de temperatura de um forno a arco elétrico? Desvendando o Calor Extremo para a Fusão de Metais

- Qual é a temperatura de brasagem do cobre em Celsius? Obtenha o calor certo para juntas fortes

- Quais são as técnicas de têmpera? Domine o Resfriamento Rápido para Dureza e Durabilidade