Sim, o silício é rotineiramente pulverizado (sputtered). É uma técnica fundamental de deposição física de vapor (PVD) usada nas indústrias de semicondutores, revestimentos ópticos e solar para criar filmes finos de silício de alta qualidade. O processo é altamente controlável, permitindo uma engenharia precisa das propriedades do filme.

Embora a pulverização de silício seja um processo fundamental, a decisão crítica não é se pode ser feita, mas como. A escolha entre pulverização RF e DC, combinada com a seleção de um alvo de silício com a pureza, estrutura cristalina e dopagem corretas, dita diretamente o desempenho final do filme.

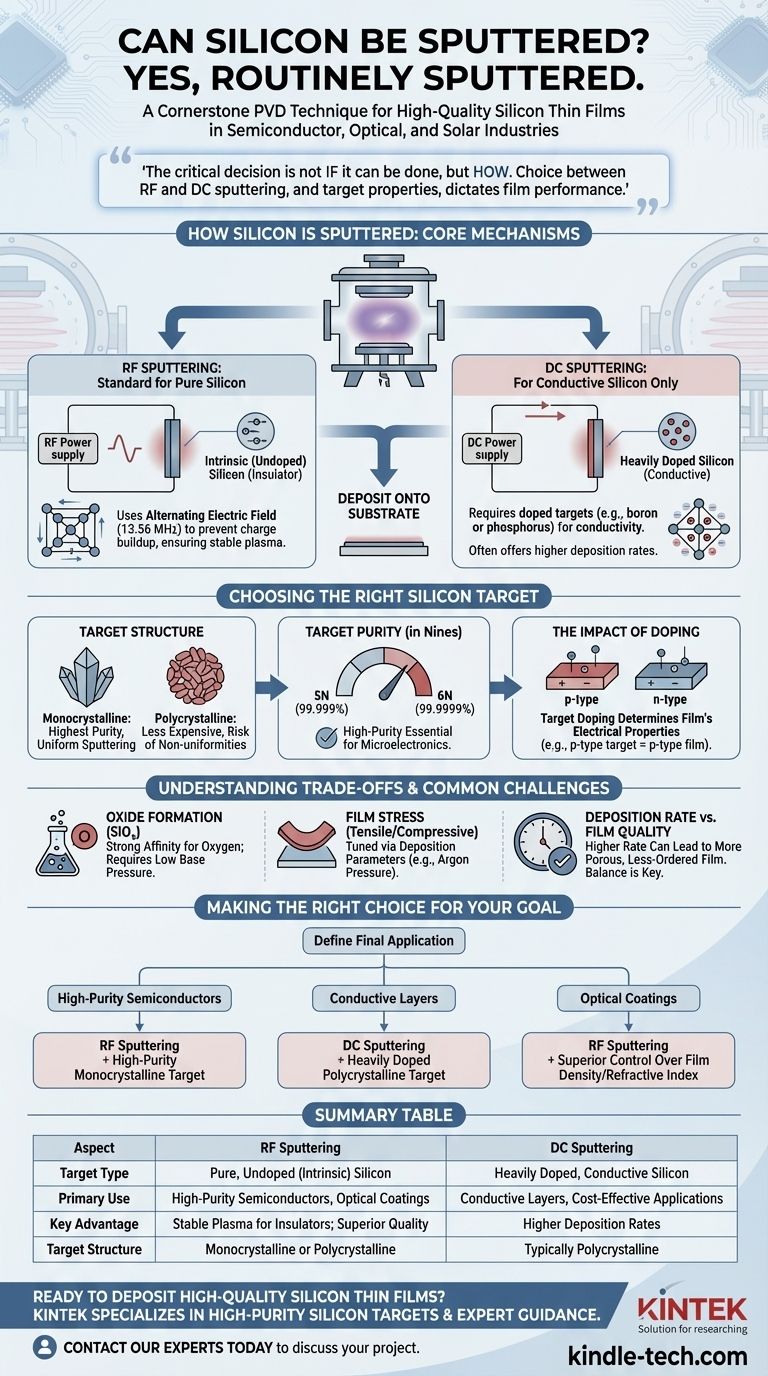

Como o Silício é Pulverizado: Os Mecanismos Essenciais

A pulverização catódica (sputtering) é um processo de deposição a vácuo onde átomos são ejetados de um material alvo sólido após serem bombardeados por íons energéticos de um plasma. Esses átomos ejetados então viajam através do vácuo e se depositam em um substrato, formando um filme fino.

Pulverização RF: O Padrão para Silício Puro

Como o silício intrínseco (não dopado) é um semicondutor com alta resistividade elétrica, ele se comporta como um isolante neste contexto. Ele não pode sustentar uma descarga de corrente contínua (DC).

Portanto, a pulverização por Radiofrequência (RF) é o método padrão. O campo elétrico de alternância rápida da fonte de alimentação RF (tipicamente a 13,56 MHz) impede que a carga positiva se acumule na superfície do alvo, garantindo um plasma estável e um processo de pulverização contínuo.

Pulverização DC: Apenas para Silício Condutor

A pulverização por Corrente Contínua (DC) só pode ser usada se o alvo de silício for suficientemente condutor.

Isso é conseguido usando alvos de silício fortemente dopados, onde impurezas como boro (tipo p) ou fósforo (tipo n) foram adicionadas para diminuir drasticamente a resistividade do material. A pulverização DC geralmente oferece taxas de deposição mais altas do que a pulverização RF.

Escolhendo o Alvo de Silício Certo

O "silício" que você pulveriza não é um material genérico. As propriedades do alvo de origem são críticas para o filme resultante.

Alvos Monocristalinos vs. Policristalinos

Alvos de silício monocristalino (cristal único) são cortados de um grande e perfeito lingote de cristal. Eles oferecem a mais alta pureza e resultam em uma pulverização mais uniforme, o que é crítico para aplicações exigentes de semicondutores.

Alvos de silício policristalino são feitos de muitos pequenos grãos de cristal orientados aleatoriamente. Eles são menos caros, mas podem introduzir pequenas não-uniformidades e ter um risco ligeiramente maior de geração de partículas, pois os contornos de grão pulverizam em taxas diferentes.

Compreendendo a Pureza do Alvo

A pureza do silício é medida em "noves". Um alvo "5N" tem 99,999% de pureza, enquanto "6N" tem 99,9999% de pureza. Para a maioria das aplicações microeletrônicas e de semicondutores, silício de alta pureza (5N ou superior) é essencial para evitar que a contaminação indesejada afete as propriedades elétricas do filme.

O Impacto da Dopagem

As características elétricas do filme de silício pulverizado são amplamente determinadas pela dopagem do alvo. A pulverização de um alvo dopado com boro (tipo p) produzirá um filme tipo p.

Isso permite que os engenheiros depositem filmes com resistividade e tipos de portadores de carga predeterminados, o que é essencial para a criação de componentes como resistores, portas ou camadas condutoras dentro de um circuito integrado.

Compreendendo as Trocas e Desafios Comuns

A pulverização de silício é um processo maduro, mas o sucesso depende do gerenciamento de variáveis chave e possíveis armadilhas.

O Desafio da Formação de Óxido

O silício tem uma afinidade muito forte com o oxigênio. Qualquer oxigênio residual ou vapor de água na câmara de vácuo reagirá prontamente com os átomos de silício pulverizados, tanto em trânsito quanto na superfície do substrato.

Isso forma óxido de silício (SiOx) dentro do filme, o que pode alterar drasticamente suas propriedades elétricas e ópticas. Atingir uma baixa pressão base no sistema de vácuo é crítico para depositar filmes de silício puro.

Controlando o Estresse do Filme

Os filmes de silício pulverizados desenvolvem inerentemente estresse interno, que pode ser tanto de tração (puxando) quanto de compressão (empurrando). Esse estresse surge dos parâmetros de deposição, particularmente da pressão do gás argônio.

Um alto estresse pode fazer com que o filme rache ou se delamine do substrato. Os engenheiros de processo ajustam cuidadosamente a pressão de pulverização para encontrar um "ponto ideal" que minimize o estresse, mantendo uma boa qualidade do filme.

Taxa de Deposição vs. Qualidade do Filme

Como regra geral, maior potência de pulverização leva a uma maior taxa de deposição. No entanto, isso pode ocorrer à custa da qualidade do filme.

Taxas de deposição agressivamente altas podem levar a um filme mais poroso com uma estrutura atômica menos ordenada, potencialmente degradando seu desempenho. Os parâmetros ideais representam um equilíbrio entre a produtividade da fabricação e as especificações exigidas do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem para a pulverização de silício deve ser ditada inteiramente pela aplicação final do filme fino.

- Se o seu foco principal são dispositivos semicondutores de alta pureza: Opte pela pulverização RF com um alvo de silício monocristalino de alta pureza (5N ou superior) para obter a melhor qualidade de filme e desempenho elétrico.

- Se o seu foco principal é criar uma camada condutora: A pulverização DC com um alvo de silício policristalino fortemente dopado é uma alternativa mais econômica e rápida para filmes condutores não críticos.

- Se o seu foco principal são revestimentos ópticos: Use a pulverização RF para seu controle superior sobre a densidade do filme e o índice de refração, que são críticos para o desempenho óptico.

A compreensão desses princípios essenciais transforma a pulverização de silício de uma simples etapa de deposição em uma ferramenta de engenharia precisa para a criação de materiais funcionais.

Tabela Resumo:

| Aspecto | Pulverização RF | Pulverização DC |

|---|---|---|

| Tipo de Alvo | Silício puro, não dopado (intrínseco) | Silício fortemente dopado, condutor |

| Uso Principal | Dispositivos semicondutores de alta pureza, revestimentos ópticos | Camadas condutoras, aplicações econômicas |

| Vantagem Chave | Plasma estável para alvos isolantes; qualidade superior do filme | Maiores taxas de deposição |

| Estrutura do Alvo | Monocristalino (alta pureza) ou Policristalino | Tipicamente Policristalino |

Pronto para Depositar Filmes Finos de Silício de Alta Qualidade?

Seja você desenvolvendo semicondutores avançados, revestimentos ópticos ou células solares, escolher o método de pulverização e o alvo certos é crítico para o desempenho do seu filme. A KINTEK é especializada em fornecer alvos de silício de alta pureza e orientação especializada para as necessidades específicas do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir como nossos materiais e suporte podem ajudá-lo a alcançar resultados precisos e confiáveis.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Fabricante Personalizado de Peças de PTFE Teflon Cesta de Flores com Altura Ajustável

- Esterilizador de Laboratório Automático com Display Digital Portátil Autoclave de Laboratório para Pressão de Esterilização

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo