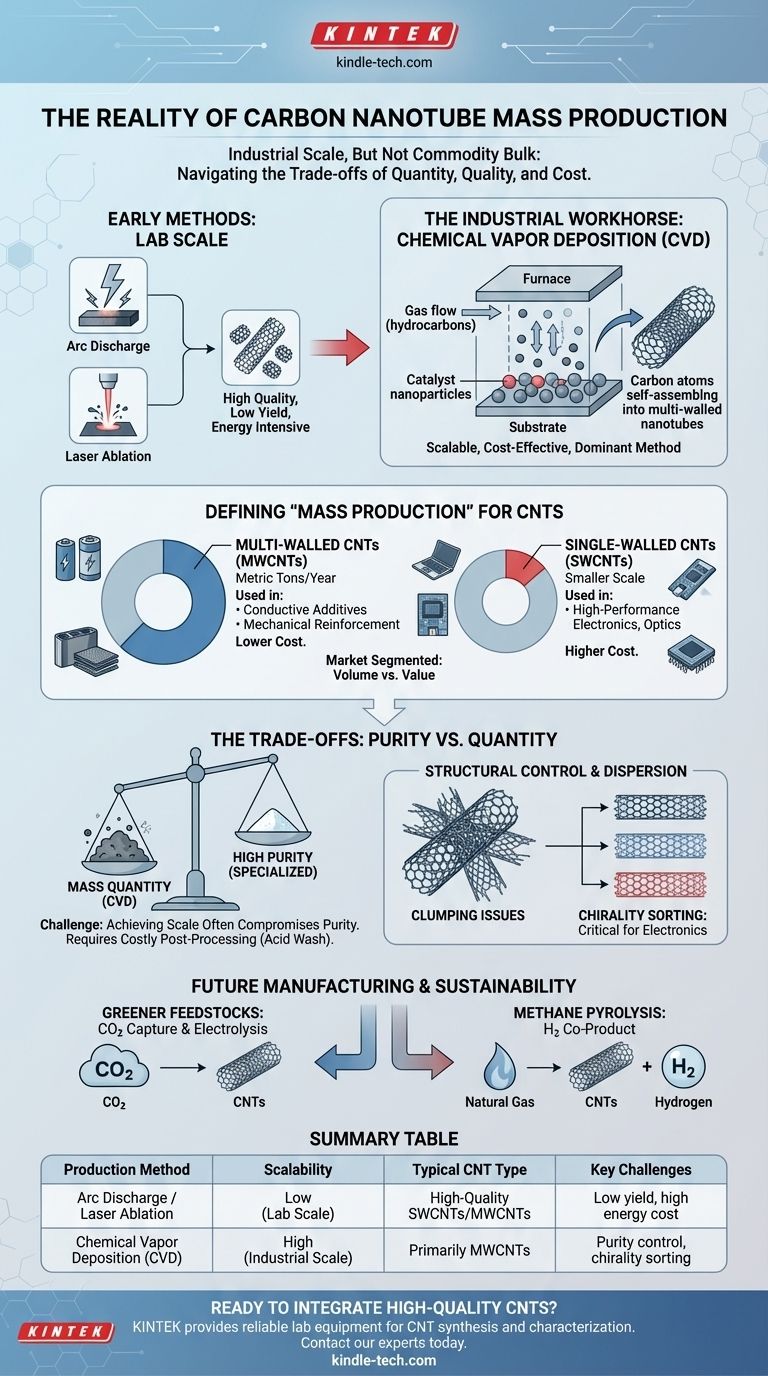

Sim, mas o termo "produção em massa" requer uma definição cuidadosa neste contexto. Os nanotubos de carbono (CNTs) são de fato produzidos em escala industrial, com capacidade global atingindo milhares de toneladas métricas por ano. Esta produção é dominada por um processo chamado deposição química de vapor (CVD), que se mostrou muito mais escalável do que os métodos laboratoriais originais de descarga em arco e ablação a laser.

Embora exista a capacidade de produzir toneladas de nanotubos de carbono, o desafio central para a indústria não é mais se eles podem ser produzidos em massa, mas como podem ser produzidos com a qualidade, pureza e baixo custo consistentes necessários para desbloquear suas aplicações mais transformadoras.

A Evolução da Produção de CNTs: Do Laboratório à Fábrica

A jornada da fabricação de CNTs tem sido uma busca progressiva por escala e controle. Os métodos iniciais produziam material de alta qualidade em pequenas quantidades, abrindo caminho para os processos industriais usados hoje.

Os Métodos Iniciais: Descarga em Arco e Ablação a Laser

As primeiras observações de CNTs foram feitas usando descarga em arco, onde uma descarga de alta corrente entre dois eletrodos de grafite vaporiza o carbono, que então se auto-monta em nanotubos. Da mesma forma, a ablação a laser usa um laser de alta potência para vaporizar um alvo de grafite.

Ambos os métodos podem produzir CNTs cristalinos de muito alta qualidade. No entanto, eles são intensivos em energia, têm rendimentos muito baixos e são difíceis de escalar, confinando-os em grande parte à pesquisa e a aplicações especializadas de alto custo.

O Cavalo de Batalha Comercial: Deposição Química de Vapor (CVD)

A Deposição Química de Vapor (CVD) é a espinha dorsal da moderna indústria de CNTs. Neste processo, um gás contendo carbono (uma matéria-prima de hidrocarboneto como metano ou etileno) é passado sobre um substrato revestido com nanopartículas de catalisador em altas temperaturas.

As partículas do catalisador decompõem o gás hidrocarboneto, e os átomos de carbono então se reconstroem em estruturas de nanotubos. O CVD é o método dominante porque oferece controle superior sobre o processo e, o mais importante, é muito mais escalável e econômico do que seus predecessores.

O Que "Produção em Massa" Significa para os CNTs

Quando discutimos a produção em massa de CNTs, não estamos falando da escala de commodities a granel como aço ou polímeros. A produção é medida em toneladas métricas por ano, não em milhões de toneladas.

Além disso, o mercado é segmentado. A grande maioria desse material "produzido em massa" consiste em nanotubos de carbono de paredes múltiplas (MWCNTs), que são usados principalmente como aditivos condutores ou para reforço mecânico em compósitos. Os nanotubos de carbono de parede única (SWCNTs), que possuem propriedades eletrônicas e ópticas superiores, são muito mais difíceis e caros de produzir e são fabricados em uma escala muito menor.

Compreendendo as Compensações na Produção em Massa

Atingir a escala industrial com CNTs introduziu um novo conjunto de desafios que definem as limitações e oportunidades da tecnologia. A principal compensação é quase sempre entre quantidade e qualidade.

O Dilema Pureza vs. Quantidade

Processos CVD em larga escala podem gerar CNTs de forma rápida e barata, mas isso geralmente ocorre à custa da pureza. O produto final pode conter quantidades significativas de contaminantes, como carbono amorfo e partículas residuais de catalisador metálico.

Essas impurezas devem ser removidas através de etapas de pós-processamento caras e agressivas (como lavagens ácidas), que podem danificar os próprios nanotubos e aumentar significativamente o preço final.

O Desafio do Controle Estrutural

Para aplicações avançadas, especialmente em eletrônica, a estrutura específica do CNT – seu diâmetro, comprimento e quiralidade (o ângulo de sua rede atômica) – é crítica. A quiralidade determina se um nanotubo se comporta como um metal ou um semicondutor.

Métodos de produção em massa como o CVD produzem uma mistura de diferentes tipos de nanotubos. Separar-os por suas propriedades eletrônicas em escala industrial continua sendo um dos maiores obstáculos que impedem o uso de CNTs na computação de próxima geração.

O Custo Oculto: Dispersão

Mesmo que você tenha CNTs perfeitamente puros e produzidos em massa, eles não são fáceis de usar. Devido às poderosas forças intermoleculares, os nanotubos se agrupam em feixes densos e emaranhados.

A dispersão eficaz desses feixes em um material hospedeiro (como um polímero, metal ou líquido) sem danificá-los é um grande desafio de fabricação a jusante que todo usuário de CNTs deve resolver.

O Futuro da Fabricação de CNTs

A indústria está trabalhando ativamente para superar esses obstáculos, focando em tornar o processo mais barato, mais controlado e mais sustentável.

Matérias-Primas Mais Verdes e Baratas

Métodos emergentes visam substituir as matérias-primas de hidrocarbonetos tradicionais. Pesquisas promissoras incluem o uso de dióxido de carbono (CO2) como matéria-prima, capturado e convertido em carbono via eletrólise em sais fundidos.

Outra área significativa é a pirólise de metano, que divide o gás natural (metano) em carbono sólido (formando CNTs) e gás hidrogênio valioso e de queima limpa. Essa abordagem transforma um produto residual (carbono) em um material de alto valor e produz um portador de energia limpa como coproduto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do tipo e grau certo de CNT depende inteiramente do seu objetivo final. Compreender as realidades da produção é o primeiro passo para uma implementação bem-sucedida.

- Se o seu foco principal são aditivos condutores a granel ou reforço de compósitos: MWCNTs produzidos em massa, de menor custo, de um processo CVD em larga escala são a escolha mais prática e econômica.

- Se o seu foco principal são eletrônicos ou sensores de alto desempenho: Você precisará de SWCNTs altamente purificados com propriedades específicas, que são produzidos em uma escala muito menor, com custo mais alto e tipicamente fornecidos por fabricantes especializados.

- Se o seu foco principal é pesquisa e desenvolvimento fundamental: CNTs de alta pureza produzidos por CVD especializado ou mesmo descarga em arco podem ser necessários para estabelecer o desempenho de linha de base sem as variáveis de confusão das impurezas.

Em última análise, navegar no mundo dos nanotubos de carbono requer entender que como eles são feitos é tão importante quanto o que eles podem fazer.

Tabela Resumo:

| Método de Produção | Escalabilidade | Tipo Típico de CNT | Principais Desafios |

|---|---|---|---|

| Descarga em Arco / Ablação a Laser | Baixa (Escala de Laboratório) | SWCNTs/MWCNTs de Alta Qualidade | Baixo rendimento, alto custo de energia |

| Deposição Química de Vapor (CVD) | Alta (Escala Industrial) | Principalmente MWCNTs | Controle de pureza, separação de quiralidade |

Pronto para integrar nanotubos de carbono de alta qualidade em seus fluxos de trabalho de laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório confiáveis e consumíveis adaptados para pesquisa avançada de materiais, incluindo síntese e caracterização de CNTs. Seja para escalar a produção ou conduzir P&D de precisão, nossas soluções garantem consistência e desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as aplicações de nanotubos de carbono do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas