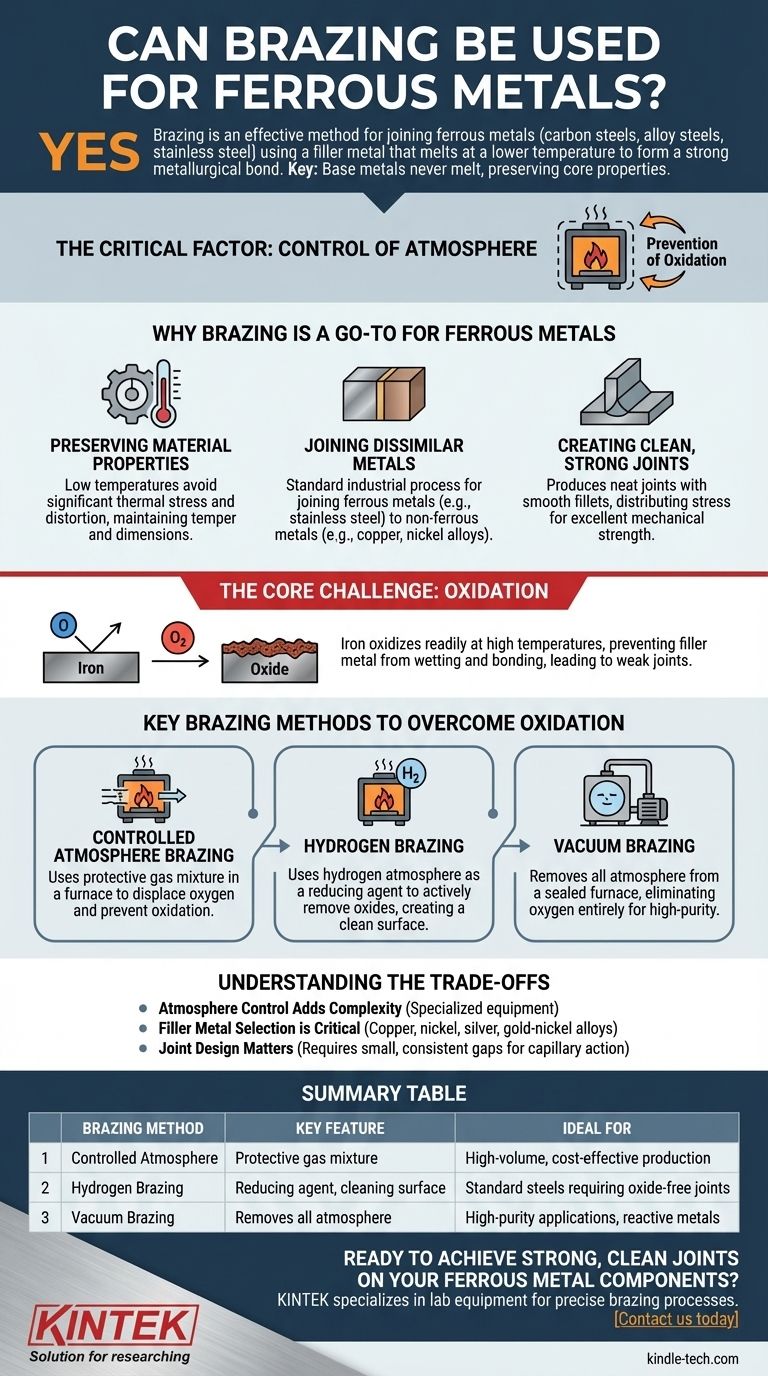

Sim, a brasagem é um método excecionalmente comum e eficaz para unir metais ferrosos, incluindo aços carbono, aços ligados e aço inoxidável. O processo funciona aquecendo os metais de base e utilizando um metal de adição, como uma liga de cobre ou níquel, que derrete a uma temperatura mais baixa para formar uma forte ligação metalúrgica. O segredo é que as próprias peças de aço nunca derretem, preservando as suas propriedades centrais.

O fator crítico ao brasar metais ferrosos não é o processo em si, mas o controlo da atmosfera. Como o ferro oxida facilmente nas temperaturas de brasagem, o sucesso depende do uso de um ambiente protetor, como vácuo ou hidrogênio, para evitar juntas fracas e contaminadas por óxido.

Por que a Brasagem é uma Escolha Ideal para Metais Ferrosos

A brasagem oferece vantagens distintas em relação a outros métodos de união, como a soldagem, ao trabalhar com aço e outras ligas à base de ferro.

Preservação das Propriedades do Material

Como a brasagem ocorre a temperaturas abaixo do ponto de fusão do aço, ela evita o stress térmico significativo e a distorção comuns na soldagem. Isso é crucial para manter a têmpera, dureza e dimensões precisas de componentes tratados termicamente.

União de Metais Dissimilares

A brasagem destaca-se na criação de ligações fortes entre diferentes tipos de metais. É um processo industrial padrão para unir metais ferrosos, como aço inoxidável, a metais não ferrosos, como ligas de cobre ou níquel.

Criação de Juntas Limpas e Fortes

Uma junta bem brasada é limpa, com um filete suave que muitas vezes não requer acabamento adicional. A ligação ocorre em toda a área da superfície da junta, distribuindo o stress uniformemente e resultando numa excelente resistência mecânica.

O Desafio Central: Oxidação

O principal obstáculo técnico ao brasar qualquer metal ferroso é a rápida formação de óxidos de ferro em altas temperaturas.

O Problema com Ferro e Oxigênio

À medida que o aço é aquecido, o ferro na liga reage agressivamente com qualquer oxigênio presente no ar. Isso cria uma camada de carepa de óxido na superfície.

O Impacto na Junta

Esta camada de óxido atua como uma barreira, impedindo que o metal de adição fundido "molhe" e se ligue ao metal de base. Isso resulta numa junta fraca, incompleta ou falhada.

Principais Métodos de Brasagem para Aço

Para superar a oxidação, fornos especializados são usados para controlar o ambiente durante o ciclo de aquecimento e resfriamento.

Brasagem em Atmosfera Controlada

Esta é uma categoria ampla onde as peças são aquecidas num forno preenchido com uma mistura de gás específica. Esta atmosfera protetora desloca o oxigênio e previne a oxidação.

Brasagem com Hidrogênio

Um método comum para metais ferrosos, a brasagem com hidrogênio usa uma atmosfera de hidrogênio puro ou hidrogênio-nitrogênio. O hidrogênio é um agente "redutor", o que significa que remove ativamente os óxidos da superfície do metal, criando uma superfície excecionalmente limpa para o metal de adição se ligar.

Brasagem a Vácuo

Neste processo, todo o ar e gases são bombeados para fora de uma câmara de forno selada, criando um vácuo quase perfeito. Ao remover completamente a atmosfera, não há oxigênio disponível para formar óxidos. Este método é frequentemente usado para aplicações de alta pureza ou ao unir aço a metais altamente reativos.

Compreendendo as Compensações

Embora poderosa, a brasagem de metais ferrosos requer uma consideração cuidadosa do processo e dos materiais.

O Controlo da Atmosfera Adiciona Complexidade

A necessidade de uma atmosfera controlada significa que brasar aço não é tão simples quanto usar um maçarico ao ar livre. Requer equipamento de forno especializado e, muitas vezes, caro.

A Seleção do Metal de Adição é Crítica

A escolha do metal de adição é crucial. Os metais de adição comuns para aço incluem ligas de cobre, níquel, prata e ouro-níquel. A seleção depende da resistência necessária, da temperatura de operação da peça final e da compatibilidade com os metais de base.

O Design da Junta é Importante

A brasagem depende da ação capilar para atrair o metal de adição fundido para uma junta de ajuste apertado. Um design de junta adequado com folgas pequenas e consistentes é essencial para criar uma ligação forte.

Fazendo a Escolha Certa para a Sua Aplicação

A sua decisão final deve ser guiada pelos requisitos específicos do seu projeto.

- Se o seu foco principal for produção de alto volume e custo-benefício: A brasagem em atmosfera controlada num forno de correia contínua é frequentemente o método mais eficiente.

- Se o seu foco principal for unir metais altamente reativos ou obter a junta mais limpa possível: A brasagem a vácuo é a escolha superior, pois remove completamente os contaminantes.

- Se o seu foco principal for criar juntas fortes e livres de óxido em aços padrão: A brasagem com hidrogênio fornece um efeito de "limpeza" ativo que garante um excelente fluxo do metal de adição.

Em última análise, brasar com sucesso metais ferrosos é uma questão de dominar o ambiente, não apenas o calor.

Tabela de Resumo:

| Método de Brasagem | Característica Principal | Ideal Para |

|---|---|---|

| Atmosfera Controlada | Usa uma mistura de gás protetor | Produção de alto volume e custo-benefício |

| Brasagem com Hidrogênio | O hidrogênio atua como agente redutor, limpando a superfície | Aços padrão que requerem juntas livres de óxido |

| Brasagem a Vácuo | Remove toda a atmosfera para prevenir a oxidação | Aplicações de alta pureza e metais reativos |

Pronto para obter juntas fortes e limpas nos seus componentes de metal ferroso?

A KINTEK é especializada nos equipamentos de laboratório e consumíveis necessários para processos de brasagem precisos. A nossa experiência em tecnologia de fornos de atmosfera controlada e a vácuo garante que as suas peças de aço, aço inoxidável e ligas sejam unidas com máxima resistência e mínima distorção.

Contacte-nos hoje para discutir como podemos apoiar as necessidades de brasagem do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo