Introdução ao envenenamento pelo alvo

Definição e caraterísticas

O envenenamento do alvo na pulverização catódica por magnetrão refere-se ao processo em que o material alvo, normalmente um metal ou liga, interage com gases reactivos, como o oxigénio ou o azoto, durante o processo de pulverização catódica. Esta interação resulta na formação de compostos insolúveis, principalmente óxidos ou nitretos, que aderem à superfície do alvo. Estes compostos diminuem significativamente a área efectiva de pulverização catódica, perturbando assim o processo de deposição.

As consequências do envenenamento do alvo são multifacetadas. Em primeiro lugar, conduz a uma redução acentuada da taxa de pulverização catódica, o que tem um impacto direto na eficiência do processo de deposição. Em segundo lugar, a qualidade da película depositada é comprometida, uma vez que a presença destes compostos insolúveis pode introduzir impurezas e defeitos. Por último, o envenenamento do alvo acelera o esgotamento do material do alvo, exigindo substituições mais frequentes e aumentando os custos operacionais.

Para ilustrar, considere um cenário em que um alvo de titânio é utilizado na presença de oxigénio. O titânio reage com o oxigénio, formando óxido de titânio (TiO₂) na superfície do alvo. Esta camada de óxido não só não é condutora, como também é resistente à pulverização catódica posterior, reduzindo efetivamente a área ativa do alvo. Como resultado, a taxa de pulverização diminui e a qualidade da película depositada deteriora-se, apresentando frequentemente uma espessura irregular e uma adesão reduzida.

Em resumo, o envenenamento do alvo é um problema crítico na pulverização catódica por magnetrão que exige uma monitorização cuidadosa e estratégias de mitigação para garantir resultados de deposição óptimos.

Efeitos no processo de deposição

O envenenamento do alvo tem um impacto significativo no processo de deposição de várias formas críticas. Em primeiro lugar, influencia diretamente a taxa de deposição. À medida que o material alvo forma compostos insolúveis com gases como o oxigénio ou o azoto, a área efectiva de pulverização catódica diminui, conduzindo a uma taxa de deposição mais lenta. Esta redução da taxa pode alongar os ciclos de produção, reduzindo assim a eficiência global.

Em segundo lugar, a composição da película depositada fica comprometida. A presença destes compostos insolúveis pode introduzir impurezas na película, alterando as suas propriedades pretendidas. Por exemplo, a película pode apresentar condutividade reduzida, propriedades mecânicas alteradas ou maior fragilidade, o que pode comprometer a funcionalidade do produto final.

Além disso, o envenenamento do alvo afecta a estabilidade do equipamento utilizado no processo de deposição. A formação de compostos na superfície do alvo pode levar a uma pulverização irregular, causando stress mecânico e potenciais danos no equipamento. Esta instabilidade exige manutenção e reparações mais frequentes, aumentando assim os custos operacionais.

Em resumo, o envenenamento do alvo resulta na redução da eficiência da produção, no comprometimento das propriedades da película e no aumento dos custos de manutenção. Estes efeitos sublinham a importância de compreender e mitigar o envenenamento do alvo para garantir a qualidade e a viabilidade económica do processo de deposição.

Causas do envenenamento do alvo

Reação de gás

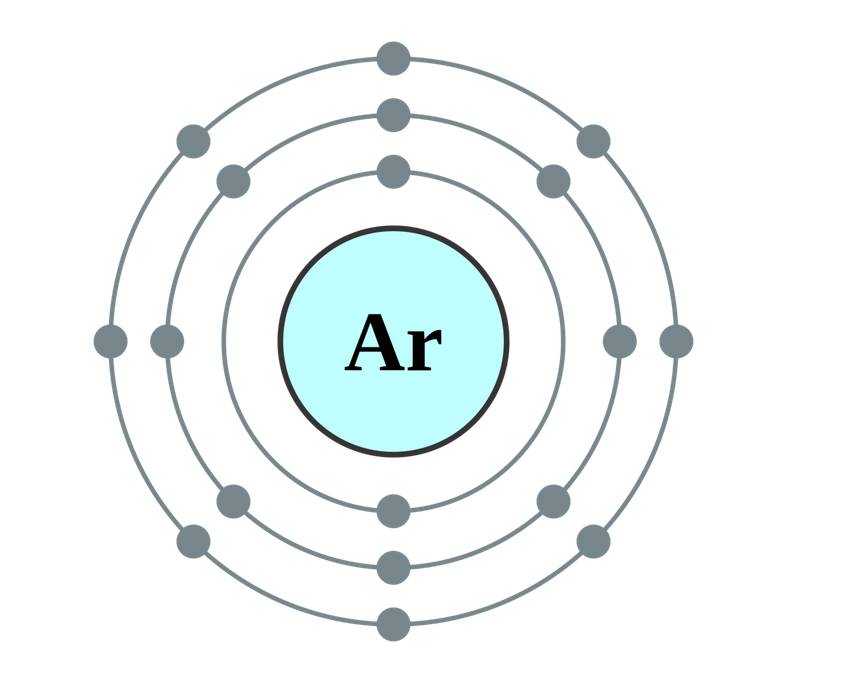

A interação entre o material do alvo e os gases de trabalho, como o árgon, o nitrogénio e o oxigénio, é um fator crítico no fenómeno de envenenamento do alvo. Durante o processo de pulverização catódica, estes gases podem reagir com o material alvo, levando à formação de compostos que contaminam a superfície do alvo. Esta contaminação afecta significativamente a eficiência e a eficácia do processo de pulverização catódica.

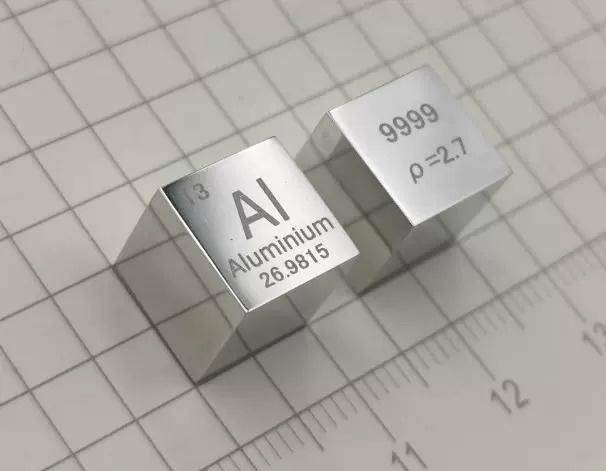

Os principais gases envolvidos nestas reacções são o oxigénio e o azoto, que são conhecidos por formarem compostos estáveis com muitos materiais alvo. Por exemplo, metais como o alumínio e o magnésio são particularmente susceptíveis à formação de óxidos e nitretos, que são insolúveis e aderem à superfície do alvo. Estes compostos não só reduzem a área efectiva de pulverização catódica, como também alteram a composição da película depositada, afectando as suas propriedades e desempenho.

Além disso, a presença destes gases reactivos pode levar à formação de espécies químicas complexas que agravam ainda mais a contaminação. Por exemplo, a reação do oxigénio com o titânio pode resultar na formação de óxidos de titânio, que são duros e resistentes à pulverização catódica. Isto torna difícil a remoção destes compostos da superfície do alvo, prolongando assim a contaminação e reduzindo a taxa global de pulverização.

Em resumo, o componente de reação de gás do envenenamento do alvo é uma questão multifacetada que envolve a interação de materiais do alvo com gases reactivos, levando à formação de compostos que contaminam a superfície do alvo e degradam o processo de pulverização. A compreensão destas reacções é crucial para o desenvolvimento de medidas preventivas eficazes e para a manutenção da qualidade do processo de deposição.

Redeposição Molecular de Sputtering

Durante o processo de pulverização catódica por magnetrões, os reagentes ou intermediários do material alvo podem redepositar-se na superfície do alvo, levando à formação de compostos insolúveis. Este fenómeno, conhecido como redeposição molecular por pulverização catódica, desempenha um papel significativo no processo global de envenenamento do alvo. Os materiais redepositados incluem frequentemente espécies reactivas, como óxidos, nitretos ou carbonetos, que podem alterar significativamente a química e a morfologia da superfície do alvo.

A formação destes compostos insolúveis pode ser atribuída a vários factores, incluindo a reatividade química do material alvo com os gases circundantes, a distribuição de energia das partículas pulverizadas e o ambiente local dentro da câmara de pulverização. Por exemplo, metais como o alumínio e o magnésio são particularmente susceptíveis de formar óxidos ou nitretos estáveis aquando da redeposição, o que pode exacerbar o efeito de envenenamento.

O processo de redeposição pode ser visualizado da seguinte forma: à medida que o material alvo é pulverizado, algumas das partículas ejectadas reagem com os gases ambientais antes de atingirem o substrato. Estas partículas reagidas regressam então à superfície do alvo, onde formam uma camada de compostos insolúveis. Com o tempo, esta camada pode crescer, reduzindo a área efectiva de pulverização catódica e conduzindo a uma diminuição da taxa de pulverização catódica e da qualidade da película.

Para atenuar os efeitos da redeposição molecular por pulverização catódica, podem ser utilizadas várias medidas preventivas. Estas incluem a otimização dos parâmetros de pulverização, o controlo da composição do gás e a seleção de materiais alvo com menor reatividade. Além disso, a limpeza e a manutenção regulares da superfície do alvo podem ajudar a restaurar a sua utilização efectiva e a reduzir a acumulação de compostos insolúveis.

Efeitos da temperatura e da potência

As temperaturas elevadas ou a potência excessiva podem exacerbar significativamente as reacções do alvo durante a pulverização catódica com magnetrões, levando à formação de mais compostos. Esta intensificação das reacções pode ser atribuída a vários factores:

-

Ativação térmica: As temperaturas elevadas podem aumentar a energia cinética das moléculas e dos átomos, tornando-os mais susceptíveis de sofrerem reacções com os gases circundantes. Esta ativação térmica pode acelerar a formação de compostos insolúveis na superfície do alvo.

-

Densidade de potência: A potência excessiva aplicada durante a pulverização catódica pode levar a um aquecimento localizado, causando uma concentração de espécies reactivas em pontos específicos do alvo. Isto pode resultar na rápida formação de compostos, particularmente óxidos ou nitretos, que são mais estáveis a temperaturas mais elevadas.

-

Aumento da ionização: Níveis de potência mais elevados podem aumentar a ionização dos gases de pulverização catódica, conduzindo a uma maior concentração de iões reactivos que bombardeiam o alvo. Estes iões podem induzir mais reacções químicas, contribuindo ainda mais para a formação de compostos.

A tabela abaixo resume os efeitos da temperatura e da potência nas reacções do alvo:

| Fator | Efeito nas reacções |

|---|---|

| Temperatura | Aumenta a energia cinética, promovendo reacções químicas mais frequentes e vigorosas. |

| Densidade da potência | Provoca um aquecimento localizado, concentrando as espécies reactivas e acelerando as reacções. |

| Aumento da ionização | Aumenta a concentração de iões reactivos, induzindo mais reacções químicas. |

Estes efeitos contribuem coletivamente para o aumento da formação de compostos, que podem levar ao envenenamento do alvo, reduzindo a eficiência e a qualidade do processo de pulverização catódica.

Propriedades do material alvo

Certos materiais alvo, como o alumínio e o magnésio, apresentam uma maior propensão para formar óxidos ou nitretos estáveis, o que agrava significativamente a questão do envenenamento do alvo. Isto deve-se à sua reatividade química inerente com gases como o oxigénio e o azoto, levando à formação de compostos insolúveis que se acumulam na superfície do alvo. Estes compostos não só reduzem a área efectiva de pulverização catódica, como também alteram a composição e a qualidade das películas depositadas.

Para ilustrar, o alumínio, conhecido pela sua forte afinidade com o oxigénio, forma facilmente óxido de alumínio (Al₂O₃) durante a pulverização catódica. Da mesma forma, o magnésio reage com o azoto para formar nitreto de magnésio (Mg₃N₂). Estes compostos estáveis são difíceis de remover e podem persistir durante todo o processo de pulverização catódica, levando à degradação contínua do desempenho do alvo. A tabela abaixo destaca os óxidos e nitretos comuns formados por esses materiais e suas implicações na eficiência da pulverização.

| Material do alvo | Composto formado | Impacto na pulverização |

|---|---|---|

| Alumínio | Al₂O₃ | Reduz a taxa de pulverização e a qualidade do filme |

| Magnésio | Mg₃N₂ | Aumenta a perda de alvo e afecta o processo de deposição |

A formação destes compostos não só é prejudicial para o processo de pulverização catódica, como também exige uma manutenção e limpeza mais frequentes do alvo, aumentando assim os custos operacionais. Por conseguinte, a compreensão das propriedades químicas dos materiais do alvo e da sua reatividade com gases comuns é crucial para mitigar os efeitos do envenenamento do alvo.

Medidas preventivas

Controlo da composição do gás

Para mitigar o risco de envenenamento do alvo na pulverização catódica por magnetrões, é crucial gerir cuidadosamente a composição dos gases dentro da câmara de pulverização catódica. O objetivo principal é minimizar a presença de gases reactivos, como o oxigénio e o azoto, que podem reagir com o material do alvo para formar compostos insolúveis. Estes compostos não só contaminam a superfície do alvo como também reduzem a área efectiva de pulverização, degradando assim a qualidade da película depositada.

Uma estratégia eficaz consiste em utilizar gases inertes, como o árgon, que têm menos probabilidades de reagir com o material alvo. O árgon, em particular, é amplamente utilizado devido às suas propriedades inertes e ao facto de não formar compostos estáveis com a maioria dos materiais alvo. Ao substituir os gases reactivos por árgon, a probabilidade de contaminação do alvo é significativamente reduzida, preservando assim a integridade do processo de pulverização catódica.

Além disso, a manutenção de um ambiente de gás controlado pode ajudar a otimizar os parâmetros de deposição. Por exemplo, o ajuste do caudal e da pressão do gás inerte pode melhorar ainda mais a uniformidade e a qualidade da película depositada. Este ambiente controlado não só ajuda a evitar o envenenamento do alvo, como também contribui para a eficiência e estabilidade globais do equipamento de pulverização catódica.

Em resumo, o controlo da composição do gás através da utilização criteriosa de gases inertes como o árgon é uma medida preventiva vital contra o envenenamento do alvo. Esta abordagem assegura que o material alvo permanece não contaminado, mantendo assim a eficiência e a qualidade do processo de deposição.

Regular a temperatura de trabalho

A manutenção de uma temperatura de trabalho óptima é crucial para evitar o envenenamento do alvo durante a pulverização catódica com magnetrões. As temperaturas elevadas podem exacerbar significativamente as reacções entre o material alvo e gases como o oxigénio ou o azoto. Estas reacções levam à formação de compostos insolúveis que não só contaminam a superfície do alvo como também reduzem a área efectiva de pulverização. Esta redução da área de pulverização tem um impacto direto no processo de deposição, conduzindo a uma diminuição da taxa de pulverização, comprometendo a qualidade da película e aumentando a perda de alvo.

Para mitigar esses efeitos, é essencial operar dentro de uma faixa de temperatura que minimize o risco de reações gasosas. Isto envolve um controlo preciso da temperatura e, em alguns casos, a utilização de sistemas de arrefecimento para manter um ambiente estável e de baixa temperatura. Ao fazê-lo, a probabilidade de formação de compostos prejudiciais é significativamente reduzida, preservando assim a integridade e a eficiência do processo de pulverização catódica.

Além disso, a regulação da temperatura de trabalho também ajuda a otimizar os parâmetros gerais de pulverização catódica. Garante que o material alvo permanece num estado em que a sua reatividade com os gases é minimizada, melhorando assim a consistência e a qualidade das películas depositadas. Esta abordagem não só melhora a eficiência da produção, como também reduz a necessidade de manutenção e substituição frequentes do material alvo.

Em resumo, o controlo da temperatura de trabalho é uma medida preventiva fundamental na pulverização catódica por magnetrão. Ajuda a manter a integridade do material alvo, garantindo a deposição de película de alta qualidade e prolongando a vida operacional do equipamento de pulverização catódica.

Otimizar os parâmetros de pulverização

A otimização dos parâmetros de pulverização é crucial para mitigar o risco de envenenamento do alvo, que pode degradar significativamente a qualidade e o desempenho das películas finas depositadas. Os principais parâmetros, como a pressão do ar e os níveis de potência, devem ser meticulosamente ajustados para aumentar a eficiência do processo de pulverização.

Uma estratégia eficaz é regular a densidade de potência do alvo, que é a quantidade de potência aplicada ao material alvo por unidade de área. Este parâmetro influencia diretamente a velocidade de pulverização e a qualidade da película depositada. A densidade de potência do alvo pode ser calculada utilizando a fórmula:

[ R_{\text{sputter}} = \left( \frac{\Phi}{2} \right) \times \left( \frac{n}{N_A} \right) \times \left( \frac{A}{d} \right) \times \left( \frac{v}{1 + \frac{v^2}{v_c^2}} \right) \times (1 + \alpha) ]

Onde:

- ( \Phi ) é a densidade do fluxo de iões

- ( n ) é o número de átomos alvo por unidade de volume

- ( N_A ) é o número de Avogadro

- ( A ) é o peso atómico do material alvo

- ( d ) é a distância entre o alvo e o substrato

- ( v ) é a velocidade média dos átomos pulverizados

- ( v_c ) é a velocidade crítica

- ( \alpha ) é o grau de ionização

Através do ajuste fino destas variáveis, é possível obter um processo de pulverização catódica mais equilibrado e eficiente. Por exemplo, o aumento da densidade do fluxo de iões pode aumentar a taxa de pulverização catódica, mas deve ser equilibrado com outros parâmetros para evitar a erosão excessiva do alvo. Do mesmo modo, o ajuste da distância entre o alvo e o substrato pode influenciar a uniformidade da deposição e a qualidade da película.

Nas modernas máquinas de revestimento por pulverização catódica com magnetrão DC, a utilização de um íman anular atrás do alvo ajuda a confinar o plasma, criando um ambiente de pulverização catódica altamente eficiente. No entanto, este design conduz frequentemente a um efeito de "pista de corrida", em que apenas uma pequena parte do alvo é efetivamente utilizada. Para maximizar a utilização do alvo, é essencial rodar ou substituir o alvo periodicamente, assegurando que diferentes áreas do alvo são expostas ao plasma.

Além disso, a otimização das definições de potência pode evitar danos térmicos e reduzir a formação de compostos indesejáveis na superfície do alvo. Ao manter uma alta tensão abaixo de 1 kV, o processo de pulverização catódica permanece eficiente, minimizando o risco de envenenamento do alvo.

Em resumo, a otimização dos parâmetros de pulverização catódica envolve um equilíbrio cuidadoso de vários factores, incluindo a densidade de potência do alvo, o fluxo de iões e a distância entre o alvo e o substrato. Ao implementar esses ajustes, é possível reduzir significativamente o risco de envenenamento do alvo, melhorando assim a eficiência e a qualidade geral do processo de pulverização.

Limpeza e manutenção regulares

A limpeza e manutenção regulares são passos cruciais na prevenção e mitigação do envenenamento do alvo nos processos de pulverização catódica por magnetrões. A limpeza da superfície do alvo não só restaura a sua utilização efectiva, como também melhora a eficiência global e a longevidade do sistema de pulverização catódica.

Para garantir um desempenho ótimo, é essencial estabelecer uma rotina de limpeza sistemática. Esta rotina deve envolver a remoção de contaminantes, tais como óxidos, nitretos e outros compostos insolúveis que se acumulam na superfície do alvo ao longo do tempo. Estes contaminantes podem reduzir significativamente a taxa de pulverização e comprometer a qualidade das películas depositadas.

| Método de limpeza | Descrição | Vantagens |

|---|---|---|

| Limpeza química | Utiliza solventes ou ácidos específicos para dissolver e remover os contaminantes. | Eficaz na remoção de depósitos pesados; restaura a integridade da superfície. |

| Polimento mecânico | Utiliza ferramentas abrasivas para remover fisicamente os contaminantes. | Ideal para superfícies com depósitos duros e aderentes; melhora o acabamento da superfície. |

| Limpeza eletroquímica | Aplicar uma corrente eléctrica para dissociar os contaminantes da superfície. | Eficiente para superfícies delicadas; minimiza os danos mecânicos. |

Além da limpeza, verificações regulares de manutenção devem ser realizadas para monitorar a condição do equipamento de pulverização catódica. Isso inclui a inspeção de sinais de desgaste, assegurando o alinhamento adequado dos componentes e verificando se todos os sistemas estão funcionando dentro dos parâmetros operacionais. Ao combinar a limpeza completa com a manutenção consistente, é possível reduzir significativamente o risco de envenenamento do alvo e prolongar a vida útil dos alvos de pulverização catódica.

Selecionar o material de alvo adequado

A seleção do material de alvo adequado é crucial para mitigar o risco de envenenamento do alvo na pulverização catódica por magnetrão. A escolha do material do alvo influencia diretamente a reatividade com gases como o oxigénio e o azoto, que são comuns no ambiente de pulverização catódica. Os materiais com baixa reatividade são preferidos, uma vez que têm menos probabilidades de formar compostos estáveis que podem contaminar a superfície do alvo.

Por exemplo, materiais como o titânio e o crómio apresentam uma menor reatividade em comparação com o alumínio e o magnésio, que são conhecidos por formarem óxidos e nitretos estáveis. Esta diferença de reatividade pode ter um impacto significativo no processo de deposição, afectando a qualidade e a uniformidade da película depositada. Ao optar por materiais com uma reatividade inerentemente mais baixa, a formação de compostos insolúveis que conduzem ao envenenamento do alvo é minimizada, melhorando assim a eficiência global e a longevidade do processo de pulverização catódica.

Para além da reatividade, a seleção deve também considerar as necessidades específicas de deposição, tais como as propriedades desejadas da película e as condições de funcionamento do sistema de pulverização catódica. Um material alvo bem escolhido não só evita o envenenamento, como também garante que as películas depositadas cumprem as especificações exigidas, reduzindo a necessidade de manutenção frequente e melhorando a eficiência da produção.

Processos de pré-tratamento

Os processos de pré-tratamento são essenciais na preparação de alvos de pulverização catódica magnetrónica para resistir ao envenenamento e melhorar o seu desempenho global. Um dos métodos mais eficazes é orecozimentoque consiste em aquecer o material do alvo a uma temperatura específica e depois arrefecê-lo lentamente. Este processo pode melhorar significativamente as propriedades da superfície do alvo, reduzindo as tensões internas, melhorando a estrutura do grão e minimizando a formação de compostos nocivos.

| Método de pré-tratamento | Objetivo | Benefícios |

|---|---|---|

| Recozimento | Melhora as propriedades da superfície | Reduz as tensões internas, melhora a estrutura do grão, minimiza a formação de compostos |

| Polimento da superfície | Alisa a superfície para uma melhor aderência | Melhora a qualidade da película, reduz os defeitos |

| Gravura | Remove os contaminantes da superfície | Melhora a pureza do alvo, reduz o risco de envenenamento |

O recozimento, em particular, pode levar a uma superfície de alvo mais uniforme e estável, o que é crucial para manter taxas de pulverização e propriedades de filme consistentes. Ao otimizar a microestrutura do alvo, o recozimento ajuda a reduzir a probabilidade de formação de óxidos ou nitretos que podem contribuir para o envenenamento do alvo.

Para além do recozimento, outros métodos de pré-tratamento, tais comopolimento de superfícies egravação podem melhorar ainda mais o desempenho do alvo. O polimento da superfície garante uma superfície alvo mais lisa, o que pode melhorar a adesão da película e reduzir os defeitos. A gravação, por outro lado, ajuda a remover quaisquer contaminantes ou óxidos da superfície que se possam ter formado durante o armazenamento ou manuseamento, reduzindo assim o risco inicial de envenenamento.

Estes processos de pré-tratamento não se limitam a melhorar as propriedades da superfície do alvo; desempenham também um papel fundamental no prolongamento da vida útil do alvo e na garantia de resultados de deposição mais fiáveis. Ao implementar estes métodos, os fabricantes podem mitigar significativamente os riscos associados ao envenenamento do alvo, levando a uma maior eficiência de produção e a películas de maior qualidade.

Monitorização online

A implementação de sistemas de monitorização em tempo real é uma medida preventiva fundamental contra o envenenamento do alvo nos processos de pulverização catódica por magnetrões. Estes sistemas monitorizam continuamente os parâmetros operacionais e as condições ambientais dentro da câmara de pulverização catódica, fornecendo feedback imediato sobre quaisquer desvios que possam levar ao envenenamento. Ao integrar sensores e ferramentas de aquisição de dados, os operadores podem detetar sinais precoces de contaminação do alvo, tais como alterações na composição do gás, flutuações de temperatura ou consumo anormal de energia.

Por exemplo, a monitorização da composição do gás em tempo real permite a deteção imediata de gases reactivos, como o oxigénio ou o azoto, que podem reagir com o material alvo. Se esses gases forem detectados, os sistemas automatizados podem ajustar o fluxo de gás para minimizar a sua concentração, reduzindo assim o risco de formação de compostos na superfície do alvo. Da mesma forma, os sensores de temperatura podem alertar os operadores para qualquer aumento súbito de temperatura, que poderia intensificar as reacções do alvo e acelerar o envenenamento.

Além disso, a monitorização em tempo real também pode acompanhar a taxa de pulverização e a qualidade da película, fornecendo informações sobre a forma como estes parâmetros são afectados pelo potencial envenenamento. Estes dados podem ser utilizados para ajustar os parâmetros de pulverização em tempo real, assegurando que o processo de deposição permanece eficiente e que a qualidade da película depositada é mantida. Essencialmente, o monitoramento on-line atua como um sistema de alerta precoce, permitindo que medidas proativas sejam tomadas antes que ocorram danos significativos, preservando assim a integridade do alvo e a qualidade do produto final.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada