Introdução aos revestimentos decorativos

Aplicações e benefícios

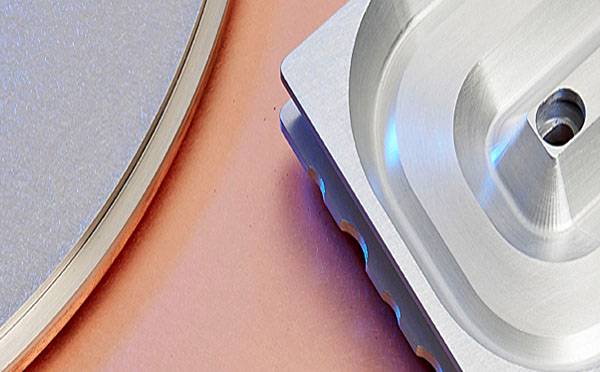

As tecnologias de deposição por arco catódico em vácuo e de pulverização catódica magnetrónica revolucionaram a indústria de revestimentos, oferecendo uma alternativa superior aos métodos tradicionais de galvanoplastia e de pintura por cozedura.Estas técnicas avançadas são utilizadas para revestir uma vasta gama de produtos, incluindo telemóveis, relógios e artigos sanitários, com camadas de película de cor que apresentam propriedades notáveis.

Uma das principais vantagens destes revestimentos é a sua elevada dureza .Esta caraterística aumenta a durabilidade dos produtos revestidos, tornando-os mais resistentes a riscos e ao desgaste.Além disso, os revestimentos apresentam brilho excecional proporcionando um acabamento visualmente atrativo que se destaca tanto em termos estéticos como funcionais.

A resistência à corrosão é outra vantagem significativa.Os revestimentos formados através de deposição por arco catódico em vácuo e pulverização catódica magnetrónica são concebidos para resistir a condições ambientais adversas, garantindo que os produtos mantêm a sua integridade e aspeto ao longo do tempo.Isto é particularmente crucial para artigos como louça sanitária, que são frequentemente expostos à humidade e a produtos de limpeza químicos.

Além disso, estes revestimentos oferecem maior durabilidade em comparação com os seus homólogos convencionais.A longevidade do revestimento significa que os produtos mantêm as suas caraterísticas protectoras e decorativas durante um período mais longo, reduzindo a necessidade de substituições ou reparações frequentes.Isto não só poupa custos, como também contribui para um processo de produção mais sustentável.

Em resumo, as aplicações das tecnologias de deposição por arco catódico em vácuo e pulverização catódica magnetrónica estendem-se a várias indústrias, oferecendo revestimentos que são não só visualmente apelativos, mas também altamente funcionais.A dureza superior, o brilho, a resistência à corrosão e a durabilidade destes revestimentos fazem deles a escolha ideal para uma vasta gama de produtos.

Alvos comuns e formação de cores

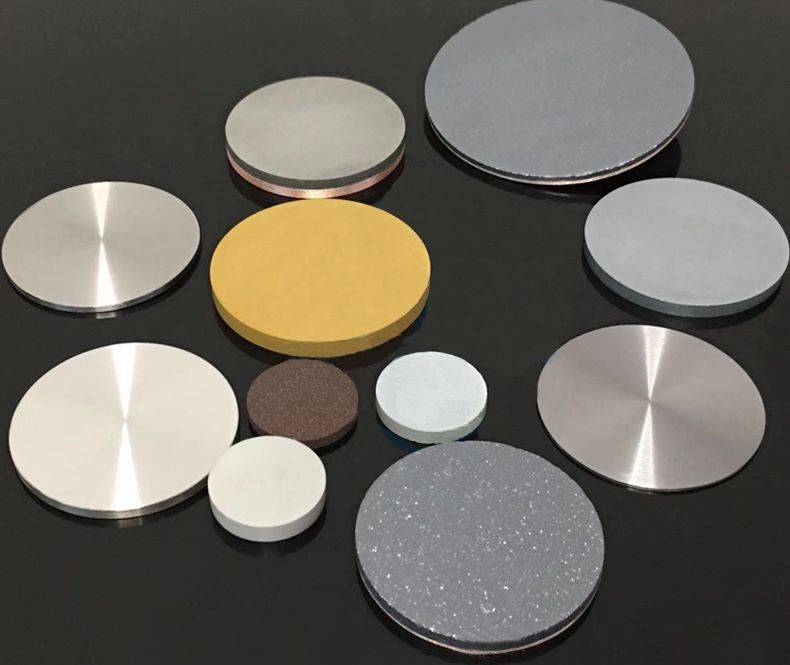

No domínio dos revestimentos decorativos, a seleção de alvos de pulverização catódica desempenha um papel fundamental na determinação dos resultados estéticos e funcionais finais.Os alvos normalmente utilizados incluem o crómio, o titânio, o zircónio, o carbono e as ligas de titânio-alumínio.Cada um destes materiais apresenta propriedades únicas, permitindo a criação de uma gama diversificada de cores e acabamentos.

O crómio, por exemplo, é conhecido pela sua capacidade de produzir revestimentos duros e decorativos.O primeiro oferece uma dureza e resistência ao desgaste excepcionais, enquanto o segundo proporciona um acabamento brilhante e espelhado.O titânio, por outro lado, é frequentemente utilizado para aumentar a resistência ao desgaste da superfície e pode ser manipulado para produzir várias tonalidades, como o cinzento titânio, o cinzento bronze e o preto, através de interações com gases como o azoto e o oxigénio.

Os alvos de zircónio são particularmente apreciados pela sua capacidade de imitar o aspeto do ouro, o que os torna os favoritos em aplicações decorativas de alta qualidade, tais como louça sanitária de luxo.Os alvos de carbono, especificamente a grafite, são fundamentais para a obtenção de revestimentos pretos profundos e ricos, que não só são visualmente impressionantes como também altamente duráveis.Por último, os alvos de liga de titânio-alumínio combinam os pontos fortes de ambos os metais, oferecendo propriedades superiores de resistência ao desgaste e proteção, que são particularmente benéficas no revestimento decorativo de produtos electrónicos e ferramentas de corte.

A formação destas diversas cores é largamente impulsionada por reacções químicas entre os materiais alvo e gases específicos, como o azoto, o oxigénio e o acetileno.Estas reacções desencadeiam alterações na estrutura molecular do revestimento, conduzindo às variações de cor desejadas.Por exemplo, o azoto pode induzir uma tonalidade azul ao interagir com o titânio, enquanto o oxigénio pode produzir uma gama de tonalidades metálicas, dependendo do material alvo e das condições de reação.

Em resumo, a escolha do alvo de pulverização catódica e os gases utilizados no processo de revestimento são factores críticos para alcançar os efeitos decorativos desejados.Cada material alvo, associado ao gás apropriado, pode produzir um amplo espetro de cores e acabamentos, atendendo às diversas necessidades da indústria de revestimentos decorativos.

Alvos de Sputtering específicos

Alvos de pulverização de cromo

Os alvos de pulverização catódica de crómio são indispensáveis na indústria de revestimentos, desempenhando um papel duplo tanto na cromagem dura funcional como na cromagem decorativa.Em aplicações funcionais, a cromagem dura é valorizada pela sua dureza excecional, que aumenta significativamente a resistência ao desgaste.Isto torna-a ideal para componentes que suportam grandes esforços mecânicos, como ferramentas de corte e peças de motor.

A nível decorativo, a cromagem oferece um acabamento brilhante, semelhante a um espelho, que é esteticamente agradável e altamente durável.Este brilho brilhante e atrativo é frequentemente utilizado na produção de bens de consumo, como guarnições para automóveis, utensílios domésticos e até jóias.A qualidade reflectora do crómio decorativo não só melhora o aspeto visual, como também proporciona uma camada protetora contra a corrosão e as manchas, garantindo a longevidade dos artigos revestidos.

Em resumo, os alvos de pulverização catódica de crómio preenchem a lacuna entre a funcionalidade e a estética, oferecendo soluções que são tão robustas como bonitas.

Alvos de pulverização de titânio

Os alvos de pulverização de titânio são conhecidos pela sua capacidade de aumentar a resistência ao desgaste da superfície, tornando-os indispensáveis em várias aplicações industriais.Estes alvos podem ser utilizados em conjunto com gases de reação para produzir um espetro de cores decorativas, incluindo cinzento titânio, cinzento bronze e até preto.Esta versatilidade permite a criação de revestimentos esteticamente agradáveis e funcionais numa vasta gama de produtos.

A KINTEK, um dos principais fabricantes neste domínio, é especializada na produção de alvos de pulverização catódica de titânio de alta densidade e pureza ultra elevada, com purezas que variam entre 99,9% e 99,9999%.O seu processo de produção envolve tecnologias de fusão/fundição a vácuo e de prensagem isostática a quente (HIP), garantindo uma qualidade e um desempenho superiores.Estes alvos estão disponíveis em várias configurações, incluindo formas monobloco ou coladas, com dimensões até 820 mm.São meticulosamente concebidos com caraterísticas como localizações de furos, roscagem, chanfradura, ranhuras e suporte, que são adaptados para funcionarem sem problemas com pistolas padrão e uma variedade de técnicas de pulverização catódica, incluindo DC, FM, RF e HIPIMS/HPPMS.

Para investigação e aplicações especializadas, a KINTEK também oferece alvos de tamanho personalizado e composições de ligas.Cada alvo é submetido a uma análise rigorosa utilizando técnicas avançadas como a Fluorescência de Raios X (XRF), a Espectrometria de Massa de Descarga Luminosa (GDMS) e o Plasma Indutivamente Acoplado (ICP), garantindo precisão e fiabilidade.Além disso, os materiais de evaporação a granel são fornecidos em várias formas, incluindo pellets, varetas, peças, grânulos, slugs, grumos, lingotes, shot e cones de deposição, atendendo a diversas necessidades de aplicação.

Alvos de pulverização de zircónio

Os alvos de pulverização de zircónio são componentes integrais na produção de revestimentos decorativos de alta qualidade, particularmente aqueles que simulam a aparência do ouro.Estes alvos são frequentemente utilizados no fabrico de artigos de luxo, como louça sanitária de alta qualidade, onde o apelo estético do ouro é muito procurado.A utilização do zircónio nestas aplicações não se limita a imitar a cor; também aumenta a durabilidade e a resistência à corrosão, o que o torna a escolha ideal para produtos que requerem tanto apelo visual como desempenho duradouro.

No domínio dos revestimentos decorativos, os alvos de zircónio destacam-se devido à sua capacidade de formar uma vasta gama de cores através de interações com vários gases, como o azoto e o oxigénio, durante o processo de pulverização catódica.Esta versatilidade permite a criação não só de revestimentos semelhantes ao ouro, mas também de outras tonalidades metálicas, alargando a sua aplicabilidade a diferentes categorias de produtos de luxo.A combinação de versatilidade estética e benefícios funcionais posiciona os alvos de zircónio como um material chave na indústria de revestimentos decorativos de alta qualidade.

Alvos de pulverização de carbono

Os alvos de pulverização de carbono, especificamente feitos de grafite, desempenham um papel crucial na produção de revestimentos decorativos de alta qualidade.Estes alvos são fundamentais para a criação de camadas de película preta brilhante, que são essenciais para melhorar a atração estética e a durabilidade das superfícies revestidas.A utilização de alvos de carbono resulta em revestimentos que não só apresentam uma cor preta intensa, como também oferecem uma resistência superior ao desgaste e aos factores ambientais.

No domínio dos revestimentos decorativos, o preto obtido através da pulverização catódica de carbono não tem paralelo.Isto é particularmente valioso em aplicações em que se pretende um acabamento preto profundo e uniforme, como na eletrónica de ponta, componentes automóveis e artigos de luxo.As propriedades únicas do carbono, incluindo a sua capacidade de formar revestimentos estáveis e robustos, fazem dele a escolha preferida dos fabricantes que procuram alcançar a excelência visual e funcional dos seus produtos.

Além disso, a durabilidade dos revestimentos à base de carbono é reforçada pela dureza e estabilidade inerentes ao material.Isto assegura que o acabamento decorativo permanece intacto e vibrante ao longo do tempo, mesmo em condições difíceis.A combinação de aprimoramento estético e desempenho duradouro torna os alvos de pulverização de carbono um componente indispensável na indústria de revestimentos decorativos.

Alvos de pulverização de titânio e alumínio

Os alvos de pulverização de liga de titânio-alumínio são conhecidos pelas suas excepcionais propriedades de proteção e resistência ao desgaste, tornando-os indispensáveis na indústria de revestimentos decorativos.Estes alvos são frequentemente utilizados na criação de revestimentos de alto desempenho para produtos electrónicos e ferramentas de corte, onde a durabilidade e a longevidade são fundamentais.

No domínio dos revestimentos decorativos, os alvos de liga de titânio-alumínio destacam-se devido à sua capacidade de formar camadas robustas e esteticamente agradáveis.Quando combinados com gases reactivos, como o azoto, o oxigénio e o acetileno, estes alvos podem produzir uma variedade de cores, melhorando o aspeto visual das superfícies revestidas.Esta versatilidade é particularmente valiosa em indústrias onde tanto a funcionalidade como a aparência são críticas, como no fabrico de smartphones, relógios e outros produtos electrónicos de consumo.

Além disso, a utilização de alvos de liga de titânio-alumínio em revestimentos decorativos vai para além da mera estética.Estes alvos contribuem para a durabilidade e desempenho globais dos produtos revestidos, oferecendo uma resistência superior ao desgaste e à corrosão.Isto torna-os uma excelente escolha para aplicações em que o revestimento tem de suportar condições difíceis e utilização frequente, como em ferramentas de corte e maquinaria industrial.

A integração de alvos de liga de titânio-alumínio no processo de pulverização catódica não só melhora as propriedades mecânicas dos revestimentos, como também permite um controlo preciso da cor e da textura do produto final.Este nível de personalização é essencial nas indústrias em que a diferenciação do produto e a identidade da marca são cruciais.

Em resumo, os alvos de pulverização catódica em liga de titânio-alumínio são uma pedra angular na produção de revestimentos decorativos de alta qualidade, oferecendo uma combinação única de resistência ao desgaste, propriedades protectoras e versatilidade estética.A sua utilização generalizada em produtos electrónicos e ferramentas de corte sublinha a sua importância nos processos de fabrico modernos.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

Artigos relacionados

- Máquinas CVD para deposição de película fina

- Comparação do desempenho de PECVD e HPCVD em aplicações de revestimento

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- Um guia completo para a manutenção de equipamento PECVD

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo