Materiais adequados para alvos de pulverização catódica de fundição

Metais e ligas

O método de fundição é particularmente adequado para metais e suas ligas que possuem baixos pontos de fusão e apresentam facilidade de fundição.Este método é normalmente utilizado para materiais como o alumínio, cobre, estanho, zinco, chumbo, níquel, ouro e prata.Estes metais e ligas são candidatos ideais para a fundição devido à sua fluidez no estado fundido, o que permite uma modelação precisa e uma porosidade mínima no produto final.

| Metal | Ponto de fusão (°C) | Facilidade de fundição |

|---|---|---|

| Alumínio | 660 | Alto |

| Cobre | 1085 | Alta |

| Estanho | 232 | Alta |

| Zinco | 420 | Alta |

| Chumbo | 327 | Alta |

| Níquel | 1455 | Moderado |

| Ouro | 1064 | Alta |

| Prata | 962 | Elevado |

Os baixos pontos de fusão desses metais garantem que eles possam ser fundidos de forma eficiente, reduzindo o consumo de energia e o tempo de processamento.Além disso, a sua facilidade de fundição minimiza o risco de defeitos, tais como vazios e inclusões, que podem comprometer a integridade do alvo de pulverização.

Em contraste, os metais refractários como o tungsténio e o molibdénio, que têm pontos de fusão significativamente mais elevados, não são geralmente adequados para fundição e são processados utilizando métodos de metalurgia do pó.Esta distinção realça a importância das propriedades do material na determinação da técnica de fabrico mais adequada para alvos de pulverização catódica.

Metais refractários

Para metais refractários como o tungsténio e o molibdénio, o método de fundição não é geralmente utilizado devido aos seus pontos de fusão extremamente elevados e à sua resistência ao desgaste, à corrosão e à deformação.Em vez disso, o método de metalurgia do pó é preferido para estes metais.Esta abordagem assegura uma composição uniforme e é particularmente adequada para metais com pontos de fusão e densidades muito diferentes.

O molibdénio, por exemplo, é frequentemente utilizado em fornos de vácuo devido à sua relação custo-eficácia em comparação com outros metais refractários.No entanto, sofre um aumento significativo da resistividade - cerca de cinco vezes - quando aquecido a temperaturas de funcionamento normais.Isto obriga a ajustes no sistema de controlo elétrico à medida que a temperatura de funcionamento aumenta.

Em contrapartida, os elementos de aquecimento de tungsténio podem suportar temperaturas de funcionamento mais elevadas, mas são mais caros.A grafite, embora menos dispendiosa do que os elementos metálicos, apresenta uma diminuição de 20% na resistência eléctrica quando aquecida, oferecendo uma alternativa para aplicações específicas.

Vantagens dos métodos de fundição e metalurgia do pó

Vantagens do método de fundição

O método de fundição para alvos de pulverização catódica oferece várias vantagens distintas que o tornam uma escolha preferida em várias aplicações industriais.Uma das principais vantagens é a sua capacidade de produzir alvos com baixo teor de impurezas .Isto é crucial para garantir revestimentos de alta qualidade, uma vez que as impurezas podem afetar significativamente o desempenho e a fiabilidade das películas pulverizadas.Ao minimizar as impurezas, os revestimentos resultantes são mais uniformes e apresentam propriedades superiores.

Outra vantagem fundamental é a alta densidade obtida através do processo de fundição.Os alvos de elevada densidade são essenciais para uma pulverização catódica eficiente, uma vez que proporcionam uma melhor condutividade e uma maior duração do alvo.O método de fundição permite a criação de alvos com densidades próximas do máximo teórico, aumentando assim a eficiência global do processo de pulverização catódica.

Além disso, o método de fundição é particularmente adequado para alvos de grandes dimensões .Esta capacidade é inestimável em indústrias que requerem revestimentos de grandes áreas, tais como ecrãs planos e vidro arquitetónico.A capacidade de fundir alvos grandes numa única peça reduz a necessidade de vários alvos mais pequenos, o que pode complicar o processo de pulverização catódica e levar a inconsistências no revestimento final.

| Vantagens | Descrição |

|---|---|

| Baixo teor de impurezas | Assegura revestimentos de alta qualidade com um mínimo de impurezas. |

| Alta densidade | Aumenta a eficiência da pulverização catódica e a vida útil do alvo. |

| Adequado para tamanhos grandes | Ideal para revestimentos de grandes áreas, reduzindo a complexidade do processo. |

Estas vantagens contribuem coletivamente para a eficácia e fiabilidade do método de fundição na produção de alvos de pulverização catódica de elevado desempenho.

Vantagens do Método de Metalurgia do Pó

Uma das principais vantagens do método de metalurgia do pó é a sua capacidade de criar peças com uma composição uniforme, o que é particularmente vantajoso quando se lida com metais que têm pontos de fusão e densidades muito diferentes.Esta uniformidade assegura que o produto final mantém propriedades consistentes, uma caraterística crucial para aplicações em indústrias como a automóvel e a aeroespacial, onde a precisão e a fiabilidade não são negociáveis.

Para além disso, o processo de metalurgia do pó destaca-se pela sua capacidade de misturar e combinar vários metais e não metais sem problemas.Esta flexibilidade permite a criação de ligas e compostos únicos que seriam difíceis ou impossíveis de obter através de métodos de fundição tradicionais.Ao incorporar um material aglutinante, a metalurgia do pó pode produzir peças intrincadas com composições metalúrgicas complexas, evitando a necessidade de processos secundários complicados.

A capacidade de forma quase líquida da metalurgia do pó é outra vantagem significativa.As peças produzidas com este método requerem normalmente um processamento secundário mínimo, ou mesmo nenhum.Esta produção de forma quase líquida resulta numa elevada precisão dimensional, reduzindo o desperdício e diminuindo os custos de produção.Além disso, o processo é intrinsecamente amigo do ambiente, com até 97% do material utilizado a fazer parte do produto final, reduzindo significativamente os resíduos e o impacto ambiental.

Em termos de disponibilidade de matérias-primas, a metalurgia do pó beneficia da acessibilidade e do preço acessível dos metais em pó.Ao contrário de alguns métodos tradicionais em que a escassez de matérias-primas pode dificultar a produção, a metalurgia do pó baseia-se em materiais comuns e facilmente disponíveis.Isto garante uma cadeia de fornecimento estável e apoia a escalabilidade dos processos de produção.

Por último, a repetibilidade do processo de metalurgia do pó não tem paralelo em cenários de produção em massa.Cada peça produzida mantém dimensões precisas, assegurando que cada componente cumpre os requisitos rigorosos do seu projeto.Esta consistência não só melhora a qualidade do produto final, como também simplifica o processo de fabrico, tornando-o eficiente e económico.

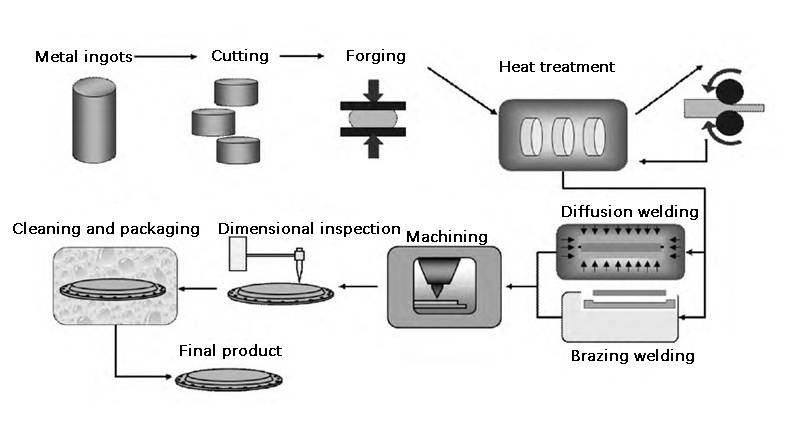

Fluxo do processo do método de fundição

Fusão

A fusão é um passo inicial crítico no processo de fundição de alvos de pulverização catódica, envolvendo a transformação de metais sólidos ou ligas num estado líquido.Esta transformação é conseguida através de técnicas de aquecimento precisas, concebidas para manter a integridade e a pureza do material.Os principais métodos utilizados para este fim incluem a fusão por indução em vácuo, a fusão por arco em vácuo e a fusão por bombardeamento de electrões em vácuo.

O processo de fusão por indução no vácuo (VIM) utiliza a indução electromagnética para aquecer o metal, garantindo um elevado grau de pureza ao minimizar a oxidação e a contaminação.A fusão por arco em vácuo (VAR), por outro lado, envolve a criação de um arco entre um elétrodo e o metal, que funde o material enquanto mantém o vácuo para evitar que as impurezas entrem no metal fundido.A fusão por bombardeamento de electrões no vácuo (VEBM) utiliza um feixe de electrões para aquecer o metal, oferecendo um controlo preciso do processo de fusão e aumentando ainda mais a pureza.

Cada um destes métodos tem as suas vantagens únicas e é escolhido com base nos requisitos específicos do metal ou liga que está a ser processado.Por exemplo, o VIM é particularmente eficaz para metais com pontos de fusão baixos, enquanto o VAR e o VEBM são mais adequados para metais refractários devido à sua capacidade de lidar com temperaturas mais elevadas e manter um elevado nível de pureza.

A escolha do método de fusão não só afecta a pureza e a qualidade do alvo final de pulverização catódica, como também influencia as etapas de processamento subsequentes, como a fundição e a laminagem de lingotes, que são essenciais para alcançar as dimensões e propriedades desejadas do alvo.

Fundição de lingotes

A fundição de lingotes é um passo crítico na produção de alvos de pulverização catódica, particularmente para ligas com baixos pontos de fusão.O processo começa com o derrame de metal fundido num molde concebido com precisão.Este molde é normalmente feito de materiais que podem suportar altas temperaturas e fornecer a forma e as dimensões necessárias para o produto final.

Depois de o metal fundido ser vertido no molde, é submetido a um processo de arrefecimento controlado.Este arrefecimento é essencial para que o metal solidifique na forma de lingote desejada.O processo de solidificação não só assegura a integridade estrutural do lingote como também influencia as suas propriedades finais, como a densidade e a estrutura do grão.

Após a solidificação, os lingotes são cuidadosamente retirados dos moldes.Este passo requer precisão para evitar qualquer dano à delicada superfície dos lingotes.Posteriormente, os lingotes são submetidos a limpeza e preparação da superfície.Estes passos são cruciais para remover quaisquer materiais residuais do molde e para preparar a superfície do lingote para o processamento subsequente, tal como a laminagem ou outro tratamento mecânico.

A fundição em lingote é particularmente vantajosa para produzir economicamente pequenos volumes de ligas específicas.No entanto, é menos adequado para a produção de grandes volumes de aços de base devido aos rendimentos mais baixos em comparação com os métodos de fundição contínua.A versatilidade da fundição em lingote torna-a uma técnica valiosa no arsenal de processos de fabrico, especialmente para ligas especializadas e encomendas personalizadas.

Laminação

O lingote fundido é submetido a um processo crítico conhecido como laminagem, que é essencial para atingir a espessura e as dimensões exactas necessárias para os alvos de pulverização catódica.Este processo não só aperfeiçoa as caraterísticas físicas do material, como também melhora a sua integridade estrutural.Durante a laminagem, o lingote é sujeito a uma deformação controlada, que ajuda a reduzir quaisquer vazios e imperfeições internas, melhorando assim a densidade e uniformidade globais do alvo.

Para atingir as especificações desejadas, o processo de laminagem é meticulosamente controlado, garantindo que o produto final cumpre os requisitos rigorosos para utilização em aplicações de pulverização catódica.O processo de laminagem é normalmente efectuado em várias fases, sendo que cada fase reduz progressivamente a espessura do lingote, mantendo ou mesmo melhorando a sua uniformidade.Esta abordagem em várias fases permite o alinhamento gradual da estrutura do grão do material, o que é crucial para alcançar as propriedades mecânicas e eléctricas ideais necessárias para os alvos de pulverização catódica.

Para além disso, o processo de laminagem é fundamental para garantir que o produto final está livre de quaisquer tensões residuais que possam comprometer o seu desempenho.Ao gerir cuidadosamente as condições de deformação e temperatura durante a laminagem, os fabricantes podem produzir alvos de pulverização catódica que não só são dimensionalmente exactos, como também apresentam uma resistência mecânica e uniformidade superiores.Esta atenção meticulosa aos detalhes garante que o alvo laminado está pronto para as fases subsequentes do processo de fabrico, incluindo o recozimento e a maquinagem de precisão, conduzindo, em última análise, à produção de alvos de pulverização de alta qualidade.

Recozimento

O recozimento é uma etapa crítica de pós-processamento no fabrico de alvos de pulverização catódica, concebida para aperfeiçoar as propriedades e a estrutura do material.Este processo envolve o aquecimento do metal a uma temperatura específica em que a sua estrutura cristalina se torna fluida, mas o metal permanece sólido.Este tratamento térmico permite que quaisquer defeitos inerentes ao material se auto-reparem.

O metal é mantido a esta temperatura elevada durante um período pré-determinado, permitindo as alterações microestruturais necessárias.De seguida, o metal é arrefecido gradualmente até à temperatura ambiente.Este processo de arrefecimento controlado é essencial, uma vez que promove a formação de uma estrutura cristalina mais dúctil e estável, que é crucial para o desempenho do alvo em aplicações de pulverização catódica.

| Objetivo | Descrição |

|---|---|

| Amolecimento | Reduz a dureza para facilitar a maquinagem. |

| Alívio de tensões | Elimina as tensões internas da fundição e da laminagem. |

| Melhoria das propriedades | Melhora as propriedades mecânicas e eléctricas. |

| Estabilidade dimensional | Aumenta a estabilidade para operações precisas de pulverização catódica. |

Os ciclos de tempo-temperatura para recozimento variam significativamente com base na composição do metal e nos resultados desejados.São utilizados processos de recozimento específicos, como o recozimento total, o alívio de tensões e o recozimento isotérmico, para responder a necessidades específicas, garantindo que o alvo de pulverização catódica cumpre os requisitos rigorosos das aplicações de elevado desempenho.

Processamento mecânico

As técnicas de maquinação de precisão desempenham um papel crucial na transformação do lingote recozido no alvo final de pulverização catódica.Estas técnicas garantem que o alvo cumpre as especificações exactas necessárias para um desempenho ótimo nas aplicações de pulverização catódica.O processo envolve normalmente várias etapas fundamentais:

-

Torneamento e fresagem: Estas operações são essenciais para obter as dimensões exactas e a planicidade do alvo.O torneamento implica a utilização de tornos para moldar o diâmetro exterior e o furo interior, enquanto a fresagem assegura a planicidade e a suavidade da superfície.

-

Retificação: Após a fresagem, a retificação é utilizada para refinar ainda mais o acabamento da superfície.Este passo é fundamental para reduzir a rugosidade da superfície, que pode afetar a eficiência da pulverização catódica e a qualidade da película depositada.

-

Lapidação: Para alvos que requerem uma superfície excecionalmente lisa, é utilizada a lapidação.Esta técnica envolve a utilização de abrasivos finos para obter um acabamento espelhado, o que é particularmente importante em aplicações onde são necessárias películas finas de alta qualidade.

Cada um destes passos é meticulosamente controlado para garantir que o produto final cumpre os requisitos rigorosos do processo de pulverização catódica.A combinação destas técnicas de maquinagem de precisão resulta num alvo de pulverização catódica que não só é dimensionalmente exato, como também possui as caraterísticas de superfície necessárias para uma pulverização catódica eficiente e eficaz.

Limpeza e envio

Depois de passar por uma série de meticulosos processos de fabrico, o alvo de pulverização catódica é submetido a um procedimento de limpeza minucioso num ambiente controlado.Este passo é crucial para garantir que o alvo está livre de quaisquer contaminantes que possam afetar o seu desempenho durante a pulverização catódica.O processo de limpeza envolve normalmente a utilização de técnicas especializadas, como a limpeza por ultra-sons, banhos químicos e secagem por vácuo para remover quaisquer partículas residuais ou imperfeições da superfície.

Quando o alvo é considerado limpo e pronto, é cuidadosamente embalado para evitar quaisquer danos durante o transporte.Os materiais de embalagem são escolhidos pela sua capacidade de proteger o alvo contra impactos físicos, humidade e outros factores ambientais que possam comprometer a sua integridade.O processo de expedição é gerido com precisão, assegurando que o alvo chega ao seu destino em condições óptimas, pronto para integração imediata no sistema de pulverização catódica.

Esta fase final do processo sublinha a importância de manter a qualidade e a pureza do alvo de pulverização catódica durante todo o seu percurso, desde a produção até à instalação, garantindo assim a sua eficácia em aplicações de elevado desempenho.

Considerações sobre a placa de apoio

Quando soldar a placa de apoio

A decisão de soldar uma placa de apoio a um alvo de pulverização catódica depende, em grande parte, do tamanho, da espessura e do nível de potência pretendido para o processo de pulverização catódica.Para alvos grandes e finos concebidos para pulverização catódica de alta potência a utilização de uma placa de suporte é essencial.Estes alvos, devido ao seu tamanho e perfil fino, são mais susceptíveis de deformar ou rachar sob o calor intenso e a pressão gerada durante a pulverização catódica de alta potência.A placa de suporte fornece um apoio estrutural adicional, assegurando que o alvo permanece estável e funcional durante todo o processo.

Pelo contrário, alvos pequenos e grossos destinados a pulverização catódica de baixa potência não necessitam de uma placa de apoio.Estes alvos, sendo mais pequenos e mais espessos, podem suportar as condições de baixa potência sem necessidade de suporte adicional.A robustez inerente a estes alvos torna-os adequados para aplicações de baixa potência, em que as tensões térmicas e mecânicas são significativamente reduzidas.

Em resumo, a necessidade de uma placa de suporte depende dos requisitos específicos do processo de pulverização catódica, sendo que os alvos grandes e finos para aplicações de alta potência necessitam deste suporte adicional, enquanto os alvos pequenos e espessos para aplicações de baixa potência não necessitam.

Produtos relacionados

- Molde de Prensagem Bidirecional Redondo para Laboratório

- Molde de Prensagem Poligonal para Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Crisol de Nitreto de Boro (BN) para Sinterização de Pó de Fósforo

- Moldes de Prensagem Isostática para Laboratório

Artigos relacionados

- Tecnologia e equipamento de sinterização por prensagem a quente de cerâmica avançada

- Aquecimento por infravermelhos Molde de placa plana quantitativo: Design, aplicações e benefícios

- Prensa manual de pellets: Um guia completo para uma peletização eficiente em laboratório

- Guia completo de prensagem de moldes metálicos: Técnicas, equipamentos e aplicações

- Guia completo para o molde de prensa de aquecimento elétrico para laboratório cilíndrico: Tecnologia e aplicações