Introdução à técnica de pellets prensados

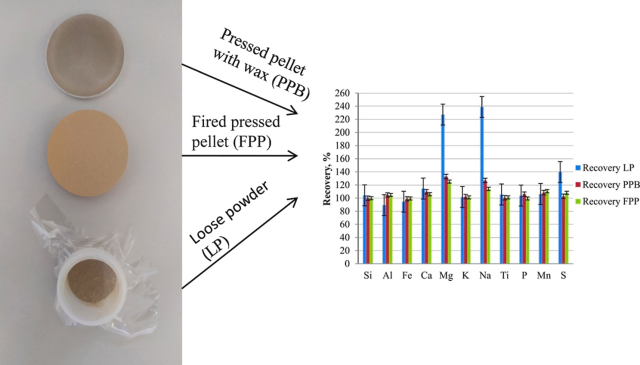

A técnica de pellets prensados é um método muito utilizado para preparar amostras sólidas para análise. A técnica envolve a compressão de uma amostra em pó numa forma de pellet utilizando uma prensa de laboratório. A peletização da amostra é fundamental na análise espectroscópica, uma vez que aumenta a densidade da amostra e melhora a relação sinal/ruído. A técnica de pellets prensados é essencial em várias indústrias, incluindo a mineira, a farmacêutica e a ciência ambiental. Os pellets produzidos pela técnica têm um tamanho, forma e densidade consistentes, tornando-os ideais para utilização em análises por XRF, XRD e IR. O processo de peletização é altamente eficiente e reduz o tempo de preparação da amostra, tornando-o uma ferramenta indispensável para os analistas de laboratório.

Índice

Importância da eficiência da utilização de materiais

A utilização eficiente do material é essencial para reduzir o desperdício e conservar os recursos, ambos importantes para o desenvolvimento sustentável. A técnica de pellets prensados é uma ferramenta valiosa para melhorar a eficiência da utilização de materiais. Ao fornecer informações precisas e detalhadas sobre as propriedades de um material, esta técnica pode ajudar os investigadores a otimizar a sua utilização e a reduzir o desperdício.

Maximizar a extração de informação das amostras

A técnica de pellets prensados envolve a compressão de uma amostra do material sob alta pressão para criar uma forma de pellet uniforme que pode ser facilmente analisada. Esta técnica é particularmente útil para analisar pequenas quantidades de materiais, uma vez que permite medições precisas da composição elementar da amostra, da estrutura cristalina e de outras propriedades. Ao utilizar esta técnica, os investigadores podem maximizar a quantidade de informação que podem extrair de uma determinada amostra, o que é fundamental para melhorar a eficiência da utilização de materiais.

Otimização da utilização de materiais

Ao utilizar a técnica de pellets prensados, os investigadores podem compreender melhor as propriedades de um material e otimizar a sua utilização. Por exemplo, podem determinar as condições ideais de temperatura e pressão para um determinado material, o que pode reduzir a quantidade de energia necessária para a sua produção e processamento. A técnica de pellets prensados também pode ajudar a identificar impurezas ou defeitos num material, que podem ser removidos para melhorar o seu desempenho e reduzir os resíduos.

Desenvolvimento sustentável

À medida que a sustentabilidade se torna uma questão cada vez mais importante, métodos como a técnica de pellets prensados desempenharão um papel importante para garantir que utilizamos os nossos recursos da forma mais eficiente e responsável possível. Ao reduzir os resíduos e conservar os recursos, podemos minimizar o nosso impacto no ambiente e promover o desenvolvimento sustentável.

Em conclusão, a importância da eficiência da utilização dos materiais não pode ser subestimada. A técnica de pellets prensados é uma ferramenta valiosa para melhorar a eficiência da utilização de materiais, fornecendo informações precisas e detalhadas sobre as propriedades de um material, optimizando a sua utilização e promovendo o desenvolvimento sustentável.

Factores que afectam a forma e a densidade dos pellets

A forma e a densidade de uma pelota são factores críticos que afectam a exatidão e a precisão da análise quando se utiliza a técnica de pelota prensada. Nesta secção, discutiremos os diferentes factores que podem afetar a forma e a densidade dos grânulos.

Tamanho das partículas

O tamanho das partículas do material é um fator importante que afecta a forma e a densidade dos grânulos. Para obter os melhores resultados, a amostra deve ser moída com um tamanho de partícula <50µm, embora <75µm também seja aceitável. Isto deve-se ao facto de as partículas pequenas permitirem uma melhor ligação da amostra sob pressão, o que resulta numa análise mais precisa.

Pressão

A pressão aplicada durante o processo de peletização é outro fator crítico que afecta a forma e a densidade dos grânulos. A prensa hidráulica utilizada para prensar o material tem de aplicar pressão suficiente para garantir que o aglutinante recristaliza e que a amostra é completamente comprimida. A maioria das amostras necessita de ser prensada durante 1-2 minutos sob 25-35T de pressão para garantir que não existem espaços vazios no granulado.

Espessura

A espessura do granulado é também crucial para uma análise eficaz. Se o granulado for demasiado espesso, os raios X não conseguirão penetrar nele até um determinado ponto. A amostra deve ter uma espessura infinita em relação aos raios X para garantir uma análise exacta. Por conseguinte, é importante assegurar que a espessura da pastilha é optimizada para permitir que os raios X penetrem na amostra.

Composição da amostra

A composição da amostra também pode afetar a forma e a densidade do granulado. A natureza do próprio material, a forma das partículas e a distribuição do tamanho das partículas podem afetar a forma e a densidade do granulado. É importante ter em conta estes factores quando se preparam amostras para análise utilizando a técnica de pellets prensados.

Tamanho da matriz de granulado

A dimensão da matriz de granulado utilizada para prensar a amostra também pode afetar a forma e a densidade do granulado. As matrizes de pellets têm normalmente uma carga nominal máxima que limita a pressão a menos de 1000 MPa. Por conseguinte, existe um compromisso entre o tamanho do granulado necessário e a pressão de compactação que pode ser alcançada. Para atingir uma pressão de 250 MPa, por exemplo, uma matriz de 5 mm necessitaria apenas de 0,5 toneladas de carga, enquanto uma matriz de 40 mm necessitaria de mais de 30 toneladas de carga.

Em conclusão, os factores que afectam a forma e a densidade dos grânulos são fundamentais para obter resultados de análise precisos e fiáveis quando se utiliza a técnica de grânulos prensados. A dimensão das partículas, a pressão, a espessura, a composição da amostra e a dimensão da matriz de granulado são factores importantes a considerar na preparação de amostras para análise. Ao otimizar estes factores, a eficiência da utilização do material pode ser melhorada, resultando numa análise mais precisa e fiável.

Prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP)

As técnicas de pellets prensados, como a Prensagem Isostática a Frio (CIP) e a Prensagem Isostática a Quente (HIP), são amplamente utilizadas na produção de componentes metálicos de alta qualidade. Tanto a CIP como a HIP são técnicas de prensagem isostática utilizadas na metalurgia do pó para produzir materiais densos e homogéneos.

Prensagem isostática a frio (CIP)

Na CIP, o metal em pó é colocado dentro de um molde flexível feito de borracha, uretano ou PVC. O conjunto é então pressurizado hidrostaticamente numa câmara, normalmente utilizando água, com pressões que variam entre 400 e 1000MPa. O pó é compactado, e o compacto verde é retirado e sinterizado. O CIP tem a vantagem de produzir peças em que o elevado custo inicial das matrizes de prensagem não se justifica ou quando são necessários compactos muito grandes ou complexos.

O CIP é normalmente utilizado para peças que não requerem uma elevada precisão no estado sinterizado e que são demasiado grandes para serem prensadas em prensas uniaxiais. Trata-se de um processo muito simples, capaz de produzir biletes ou pré-formas de elevada integridade que apresentam pouca distorção ou fissuração quando cozidos. A principal vantagem da prensagem isostática é a ausência de fricção na parede, uma vez que a pressão é aplicada em todas as direcções.

Prensagem isostática a quente (HIP)

Por outro lado, na HIP, um pó metálico é sujeito a pressão utilizando gás inerte dentro de um recipiente metálico com um elevado ponto de fusão. É utilizada uma pressão de 100MPa a 1000oC, e o gás inerte actua como meio de pressão. A HIP é relativamente dispendiosa, mas produz compactos com essencialmente 100% de densidade, boa ligação metalúrgica entre as partículas e boas propriedades mecânicas.

A HIP é frequentemente utilizada para fabricar componentes de superligas para a indústria aeroespacial, bem como para a densificação de ferramentas de corte WC e aços para ferramentas PM. Também é utilizada para fechar a porosidade interna e melhorar as propriedades em peças fundidas de superligas e ligas de Ti para a indústria aeroespacial.

Vantagens da prensagem isostática

Tanto a CIP como a HIP têm vantagens significativas em relação aos métodos de fabrico tradicionais. São capazes de produzir materiais com densidades mais elevadas, propriedades mecânicas melhoradas e melhor resistência ao desgaste e à corrosão. Além disso, estas técnicas são altamente versáteis e podem ser utilizadas para produzir uma vasta gama de materiais, incluindo cerâmicas, metais e polímeros.

Uma das principais vantagens da utilização de técnicas de pellets prensados é o facto de melhorarem significativamente a eficiência da utilização do material. Ao comprimir a amostra numa forma uniforme, estes métodos reduzem a quantidade de material residual produzido durante o processo de fabrico. Isto é particularmente importante para materiais caros ou raros, pois permite uma maior utilização dos recursos disponíveis.

Em resumo, técnicas de prensagem isostática como a CIP e a HIP oferecem uma forma altamente eficaz de melhorar a eficiência da utilização de materiais. Estes métodos produzem materiais com propriedades melhoradas e podem ser utilizados com uma vasta gama de materiais. Ao reduzir os resíduos e maximizar a utilização dos recursos disponíveis, estas técnicas oferecem benefícios significativos tanto para os fabricantes como para os investigadores numa variedade de domínios.

Produtos relacionados

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Prensa Hidráulica de Laboratório para Aplicações em XRF KBR FTIR

Artigos relacionados

- Prensa hidráulica automática: O guia definitivo para uma preparação eficiente de amostras e processos industriais

- Etapas de funcionamento da prensa para comprimidos totalmente automática e acessórios de substituição

- Um guia detalhado sobre prensas de laboratório e produção de pastilhas de KBr

- Prensa manual hidráulica para pellets: Uma Ferramenta Eficiente para a Preparação de Análises Espectrais

- Um guia completo sobre a prensagem de pellets XRF usando uma prensa hidráulica automática KinTek