Classificação do forno de mufla

Por elemento de aquecimento

Os fornos de mufla distinguem-se pelos seus elementos de aquecimento, que influenciam significativamente o seu desempenho e áreas de aplicação. Os principais tipos de elementos de aquecimento incluem:

-

Forno de mufla de fio elétrico: Este tipo utiliza fios de resistência eléctrica como elemento de aquecimento. Estes fios são normalmente feitos de materiais como o nicrómio, que oferecem um equilíbrio entre resistência e durabilidade. Os fornos de mufla de fio elétrico são versáteis e amplamente utilizados em vários laboratórios devido à sua fiabilidade e facilidade de manutenção.

-

Forno de mufla de barras de silício-carbono: As barras de carboneto de silício servem como elementos de aquecimento nestes fornos. Conhecidas pela sua elevada resistência ao choque térmico e excelente condutividade térmica, as barras de carboneto de silício podem funcionar a temperaturas até 1300°C. Isto torna-as ideais para aplicações que requerem um processamento a alta temperatura, como a sinterização de cerâmica e o recozimento de vidro.

-

Forno de mufla de barras de molibdénio-silício: Estes fornos utilizam varetas de molibdénio de silício como elementos de aquecimento, que podem suportar temperaturas superiores a 1600°C. As barras de silício-molibdénio são apreciadas pelos seus elevados pontos de fusão e resistência à oxidação a altas temperaturas. Este tipo de mufla é particularmente adequado para a investigação de materiais avançados e processos de síntese a alta temperatura.

Cada tipo de elemento de aquecimento oferece vantagens únicas e é selecionado com base nos requisitos específicos da aplicação, como a gama de temperaturas, a durabilidade e a eficiência térmica.

Por faixa de temperatura

Os fornos de mufla são categorizados com base nas suas gamas de temperatura operacionais, cada uma concebida para satisfazer requisitos de aquecimento específicos. Geralmente, estas gamas são classificadas em três categorias principais:

-

Forno de mufla tipo caixa (abaixo de 1000°C):

- Ideal para aplicações que requerem temperaturas moderadas.

- Normalmente utilizado em laboratórios para processos de aquecimento de rotina.

- Oferece um equilíbrio entre custo e desempenho para necessidades de temperaturas mais baixas.

-

Forno de mufla de barras de carbono silício (1100°C - 1300°C):

- Adequado para aplicações a altas temperaturas.

- Utiliza varetas de carbono silício como elemento de aquecimento, fornecendo calor eficiente e estável.

- Amplamente utilizado em testes de materiais e investigação, onde o controlo preciso da temperatura é essencial.

-

Forno de mufla de barras de molibdénio silício (acima de 1600°C):

- Concebido para aplicações de temperatura ultra-alta.

- Utiliza varetas de silício-molibdénio, conhecidas pela sua resistência a altas temperaturas e durabilidade.

- Essencial para a investigação de materiais avançados e processos industriais que requerem calor extremo.

Cada gama de temperatura oferece vantagens únicas, assegurando que os utilizadores podem selecionar a mufla mais adequada para as suas necessidades específicas.

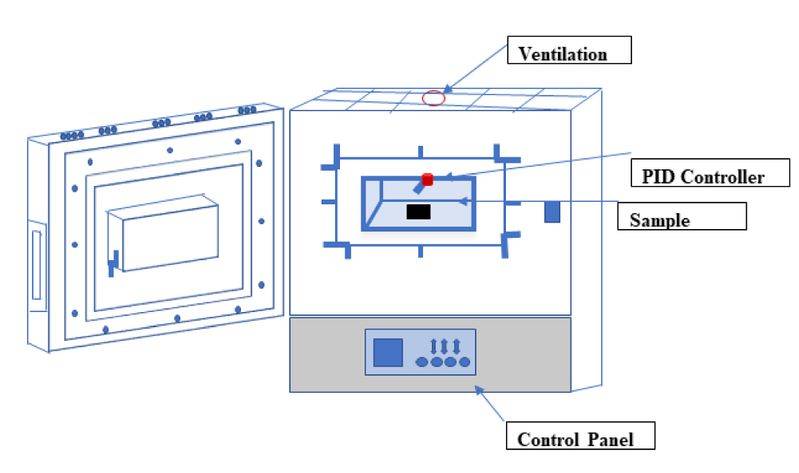

Por tipo de controlador

Os fornos de mufla podem ser classificados com base nos seus sistemas de controlo, que são essenciais para regular a temperatura e garantir processos de aquecimento precisos. Os dois principais tipos de fornos de mufla baseados em controladores são:

-

Forno de mufla de controlo PID: Este tipo utiliza um controlador controlador PID (Proporcional-Integral-Derivativo) que é conhecido pela sua exatidão e capacidade de resposta na manutenção das temperaturas definidas. O controlador PID é tipicamente emparelhado com um controlador de temperatura com ecrã digital de silício . Esta combinação permite a monitorização e o ajuste em tempo real da temperatura do forno, tornando-o ideal para aplicações que requerem elevada precisão, como a investigação científica e o controlo de qualidade no fabrico.

-

Forno de mufla com controlo de programa: Em contraste, o forno de mufla de controlo de programa emprega um programador de temperatura por computador . Este sistema avançado permite aos utilizadores pré-definir perfis de temperatura específicos e horários de aquecimento, o que pode ser particularmente útil para processos que requerem múltiplos passos de temperatura ou para automatizar tarefas repetitivas. A interface do computador proporciona flexibilidade e facilidade de utilização, permitindo a execução de protocolos de aquecimento complexos com um mínimo de intervenção manual.

Estes tipos de controladores respondem a diferentes necessidades operacionais, oferecendo um equilíbrio entre precisão e flexibilidade na gestão da temperatura.

Por material de isolamento

Os fornos de mufla podem ser categorizados com base nos seus materiais de isolamento, que desempenham um papel crucial na determinação da sua eficiência térmica e durabilidade. Os principais tipos incluem:

-

Forno de mufla de tijolo refratário comum: Este tipo utiliza tijolos refractários tradicionais para o isolamento. Estes tijolos são conhecidos pela sua elevada resistência ao calor e à erosão química, o que os torna adequados para manter temperaturas consistentes dentro do forno. No entanto, tendem a ser mais pesados e menos eficientes em termos energéticos em comparação com as alternativas modernas.

-

Forno de mufla de fibra cerâmica: Esta variante moderna utiliza fibras cerâmicas para isolamento. As fibras cerâmicas são leves, altamente flexíveis e oferecem propriedades superiores de isolamento térmico. Podem suportar temperaturas extremas e são mais eficientes em termos energéticos, resultando em ciclos de aquecimento e arrefecimento mais rápidos. Isto torna-as ideais para aplicações que requerem mudanças rápidas de temperatura e um controlo preciso.

A escolha entre estes dois tipos depende dos requisitos específicos da aplicação, incluindo a gama de temperaturas, a velocidade de aquecimento e a eficiência energética.

Precauções de instalação

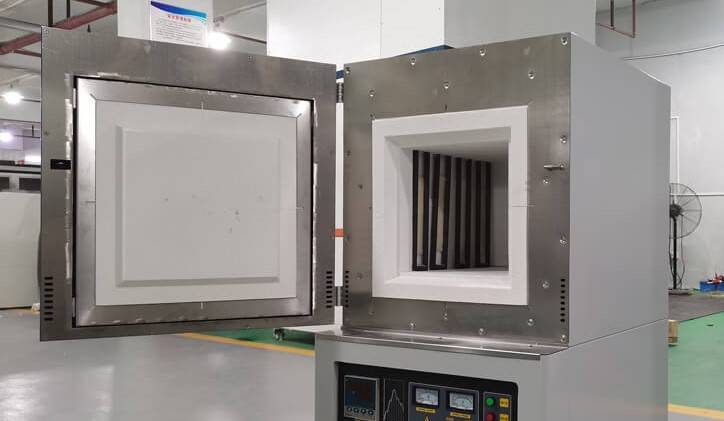

Configuração inicial

Ao receber a mufla, o primeiro passo é efetuar uma inspeção minuciosa. Certificar-se de que o forno está intacto e que todos os acessórios estão incluídos, de acordo com as especificações do fabricante. Normalmente, um forno mufla não requer nenhum procedimento de instalação especializado. Pode ser simplesmente colocado numa superfície sólida e plana, como uma mesa de betão interior ou uma prateleira resistente. É crucial posicionar o forno numa área livre de quaisquer substâncias inflamáveis ou explosivas, garantindo um ambiente operacional seguro.

Além disso, considere os seguintes passos para garantir uma instalação inicial sem problemas:

- Verificar a existência de danos: Inspecionar o forno para detetar quaisquer danos ou defeitos visíveis. Isto inclui verificar o revestimento exterior, a porta e qualquer cablagem visível.

- Verificar os acessórios: Assegurar-se de que todos os acessórios, tais como termopares, controladores e quaisquer ferramentas especializadas, estão incluídos e em boas condições.

- Considerações ambientais: Colocar o forno numa área bem ventilada para evitar a acumulação de calor e de fumos. Assegurar que a área circundante esteja livre de quaisquer materiais combustíveis.

Seguindo estes passos, pode garantir que o seu forno de mufla está pronto para uma utilização segura e eficaz na deteção de cinzas.

Instalação do par termoelétrico

Ao instalar o termopar no forno de mufla, é crucial posicioná-lo corretamente dentro da câmara do forno. Normalmente, o termopar deve ser inserido 20-50 mm na câmara para garantir leituras de temperatura exactas. Para manter a integridade da instalação, utilizar corda de amianto para preencher quaisquer espaços entre o orifício e o termopar, assegurando um encaixe perfeito.

A ligação do termopar ao controlador requer uma atenção cuidadosa aos pormenores. Recomenda-se a utilização de fio de compensação ou fio com núcleo de aço isolado para este efeito. Este tipo de fio não só garante uma condutividade fiável, como também protege contra potenciais perigos. É importante verificar sempre duas vezes a polaridade das ligações; os pólos positivo e negativo devem estar corretamente alinhados. Uma polaridade incorrecta pode levar a leituras de temperatura erradas e a potenciais danos no termopar ou no controlador.

| Tipo de ligação | Utilização recomendada | Importância da Polaridade |

|---|---|---|

| Fio de compensação | Ideal para manter a exatidão | Crítico |

| Fio com núcleo de aço isolado | Proporciona uma proteção robusta | Essencial |

Seguindo estas diretrizes, pode garantir que a instalação do termopar é precisa e segura, contribuindo para a eficiência e fiabilidade globais do funcionamento do seu forno de mufla.

Alimentação eléctrica e ligação à terra

Para garantir o funcionamento seguro e eficiente do forno de mufla, é imperativo implementar medidas adequadas de alimentação eléctrica e de ligação à terra. O processo de instalação deve começar com a introdução de um interrutor de alimentação dedicado, que permite o controlo da alimentação total. Este interrutor funciona como uma medida de segurança crucial, permitindo que os operadores desliguem a fonte de alimentação quando necessário, como, por exemplo, durante a manutenção ou em situações de emergência.

Para além do interrutor de alimentação, é essencial uma ligação à terra fiável para o forno e o seu controlador. A ligação à terra ajuda a dissipar quaisquer picos ou falhas eléctricas, protegendo assim tanto o equipamento como os operadores de potenciais perigos. O sistema de ligação à terra deve ser cuidadosamente inspeccionado e testado para garantir que cumpre as normas necessárias e atenua eficazmente os riscos.

Para aumentar ainda mais a segurança, considere as seguintes práticas recomendadas:

- Inspecções regulares: Realizar verificações de rotina na fonte de alimentação e nas ligações à terra para garantir que permanecem intactas e funcionais.

- Documentação: Manter registos detalhados de todas as instalações de alimentação eléctrica e de ligação à terra, incluindo a data de instalação, o tipo de materiais utilizados e quaisquer actividades de manutenção realizadas.

- Formação: Assegurar que todos os operadores recebem formação sobre a utilização correta do interrutor de alimentação e a importância da ligação à terra para a segurança.

Ao seguir estas diretrizes, pode reduzir significativamente o risco de acidentes eléctricos e garantir a longevidade do seu forno de mufla.

Ajuste da temperatura

Antes de iniciar o funcionamento, é crucial calibrar o termóstato para o seu ponto zero. Este passo preliminar garante que as leituras de temperatura são exactas e fiáveis. Uma vez o termóstato colocado no ponto zero, o passo seguinte consiste em ajustar a temperatura para o nível de funcionamento pretendido. Isto pode ser conseguido utilizando os botões de controlo da temperatura ou a interface digital, dependendo do modelo do forno de mufla.

Para ajustar a temperatura, seguir estes passos:

- Identificar a temperatura desejada: Consultar o protocolo experimental ou o manual do utilizador para determinar a temperatura de funcionamento ideal para a sua aplicação específica.

- Ajustar o termóstato: Utilizar o painel de controlo para introduzir a temperatura desejada. Assegurar que a definição da temperatura está de acordo com as capacidades do forno, evitando qualquer definição que exceda a sua temperatura nominal máxima.

- Ligar: Depois de confirmar o ajuste da temperatura, ligar a fonte de alimentação do forno. Monitorizar a temperatura à medida que se aproxima do ponto definido para garantir um aquecimento preciso.

| Etapa | Ação | Objetivo |

|---|---|---|

| 1 | Identificar a temperatura necessária | Assegura que a experiência é realizada à temperatura ideal |

| 2 | Ajustar o termóstato | Define o forno para a temperatura de funcionamento correta |

| 3 | Ligar | Inicia o processo de aquecimento |

Seguindo estes passos, garante-se que a mufla funciona de forma eficiente e segura, contribuindo para resultados experimentais precisos e fiáveis.

Manutenção diária

Utilização inicial e limites de temperatura

Ao iniciar a utilização de uma mufla, quer seja a primeira vez ou após um longo período de inatividade, é imperativo realizar um processo de cozedura completo. Este passo inicial assegura que o forno está corretamente condicionado e pronto a funcionar. Durante esta fase, é crucial respeitar as diretrizes de temperatura fornecidas pelo fabricante. Especificamente, a temperatura máxima de funcionamento nunca deve exceder a temperatura nominal do forno. Esta precaução é essencial para evitar danos potenciais nos elementos de aquecimento e para manter a integridade estrutural do forno.

Para uma melhor compreensão, eis alguns pontos-chave a considerar durante a utilização inicial e a gestão da temperatura:

- Processo de cozedura: O forno deve ser submetido a um processo de aquecimento controlado para remover qualquer humidade ou contaminantes que possam ter-se acumulado durante o armazenamento. Normalmente, este processo envolve o aumento gradual da temperatura ao longo de várias horas.

- Controlo da temperatura: É necessária uma monitorização contínua da temperatura do forno para garantir que esta se mantém dentro do intervalo de funcionamento seguro. As muflas modernas estão frequentemente equipadas com controladores de temperatura avançados que fornecem dados e alertas em tempo real.

- Limites de temperatura: A temperatura máxima deve seguir rigorosamente as recomendações do fabricante. Exceder estes limites pode levar a uma rápida degradação dos elementos de aquecimento e de outros componentes críticos.

Ao respeitar estas diretrizes, os utilizadores podem garantir a longevidade e o desempenho ideal da sua mufla, mantendo assim a precisão e a fiabilidade dos processos de deteção de cinzas.

Condições ambientais

O ambiente de funcionamento de uma mufla e do seu controlador é crucial para manter um desempenho ótimo e garantir a segurança. A humidade relativa não deve exceder 85% para evitar a condensação e potenciais falhas eléctricas. Poeiras condutoras podem interferir com os componentes eléctricos do forno, provocando avarias ou curto-circuitos. Os gases explosivos ou corrosivos representam riscos significativos, uma vez que podem causar a rápida deterioração dos materiais do forno e potencialmente conduzir a falhas catastróficas.

Para manter um ambiente de trabalho seguro, é essencial

- Monitorizar os níveis de humidade: Verificar e controlar regularmente a humidade relativa no espaço de trabalho.

- Prevenir a acumulação de poeiras: Implementar medidas para minimizar a presença de poeiras condutoras, tais como a limpeza regular e a utilização de coberturas de proteção.

- Controlo da exposição a gases: Assegurar que a área em redor da mufla está livre de gases explosivos ou corrosivos, utilizando sistemas de ventilação adequados e armazenando os produtos químicos de forma segura.

| Fator ambiental | Condição recomendada | Problemas potenciais |

|---|---|---|

| Humidade relativa | < 85% | Condensação, falhas eléctricas |

| Poeira condutora | Nenhuma | Avarias, curto-circuitos |

| Gases explosivos/corrosivos | Nenhum | Deterioração do material, falhas catastróficas |

Ao seguir estas diretrizes, pode aumentar significativamente a longevidade e a segurança do seu forno de mufla e do controlador.

Ambiente do controlador

O ambiente em que o controlador da mufla funciona é um fator crítico que tem um impacto direto no seu desempenho e longevidade. O controlador, que é responsável pela regulação da temperatura dentro do forno, deve estar situado numa faixa de temperatura ambiente de 0 a 40 ℃. Este intervalo de temperatura garante que o controlador funciona de forma óptima sem sobreaquecimento ou congelamento, o que poderia levar a avarias ou a uma redução da vida útil.

Para além da temperatura, o ambiente de funcionamento do controlador deve estar livre de humidade excessiva, idealmente não excedendo 85% de humidade relativa. Níveis de humidade elevados podem causar condensação no interior do controlador, conduzindo a falhas eléctricas ou corrosão. Além disso, a presença de poeiras condutoras, gases explosivos ou substâncias corrosivas deve ser rigorosamente evitada, uma vez que podem representar riscos significativos para os componentes internos do controlador e para a sua funcionalidade geral.

Para manter a integridade e a fiabilidade do controlador do forno de mufla, é essencial colocá-lo numa área bem ventilada, protegida da luz solar direta e de flutuações extremas de temperatura. As inspecções e a manutenção regulares do controlador, incluindo a verificação da cablagem e a garantia de uma ligação à terra adequada, são também passos cruciais para preservar a sua eficiência operacional.

Ao respeitar estas diretrizes ambientais, os utilizadores podem garantir que o controlador do forno de mufla funciona sem problemas, contribuindo para o funcionamento preciso e seguro de todo o sistema do forno.

Inspecções regulares

As inspecções regulares e frequentes são cruciais para manter a integridade e a segurança do forno de mufla. Estas inspecções devem abranger vários componentes para garantir um funcionamento ótimo e evitar potenciais perigos.

-

Cablagem do controlador: As ligações dos cabos entre o controlador e o forno devem ser meticulosamente verificadas. Assegurar que todas as ligações estão seguras e sem quaisquer sinais de desgaste ou danos. Fios soltos ou corroídos podem causar mau funcionamento e representar riscos de segurança significativos.

-

Ligação à terra do termopar: O termopar, um componente essencial para a medição da temperatura, deve ser corretamente ligado à terra. O tubo de proteção metálico, ou invólucro, do termopar deve ser ligado à terra de forma segura para evitar interferências eléctricas e garantir leituras de temperatura precisas. Esta ligação à terra é particularmente importante em ambientes com elevada atividade electromagnética.

-

Inspecções visuais: Conduzir inspeções visuais da câmara do forno e dos componentes externos. Procurar quaisquer sinais de danos físicos, tais como fissuras no isolamento ou deformação do invólucro do forno. Estes problemas podem comprometer o desempenho e a segurança do forno.

-

Verificações operacionais: Testar periodicamente os parâmetros operacionais do forno. Isto inclui a verificação da precisão do controlador de temperatura e a garantia de que o forno atinge e mantém corretamente as temperaturas definidas. Quaisquer desvios devem ser prontamente corrigidos para evitar resultados de teste incorrectos ou falhas do equipamento.

Ao aderir a estes protocolos de inspeção regulares, os utilizadores podem garantir a longevidade e a fiabilidade da sua mufla, mantendo assim a precisão e a segurança dos seus procedimentos de deteção de cinzas.

Limpeza e prevenção da corrosão

A manutenção regular é crucial para a longevidade e eficiência de um forno de mufla. Uma das principais tarefas desta rotina de manutenção é a limpeza meticulosa da câmara do forno. Isto envolve a remoção sistemática de óxidos, resíduos e outros contaminantes que se podem acumular durante o funcionamento. O processo de limpeza deve ser efectuado com precisão para evitar qualquer dano no interior do forno.

Para além da limpeza regular, a utilização de substâncias corrosivas, tais como materiais alcalinos, deve ser cuidadosamente gerida. Ao fundir espécimes ou cauterizar sedimentos com substâncias alcalinas, é imperativo respeitar rigorosamente as condições de funcionamento recomendadas. Isto inclui o controlo da temperatura e da duração do processo para evitar quaisquer reacções adversas que possam levar à corrosão ou a danos.

Para proteger ainda mais o forno, é aconselhável implementar um programa de inspecções periódicas. Estas inspecções devem centrar-se na identificação de quaisquer sinais de desgaste ou corrosão, particularmente nas áreas expostas a temperaturas elevadas e a interações químicas. Ao resolver estes problemas rapidamente, pode aumentar significativamente a vida útil do seu forno de mufla e garantir o seu desempenho ótimo contínuo.

| Tarefa de manutenção | Frequência | Objetivo |

|---|---|---|

| Limpeza da câmara do forno | Semanalmente | Remoção de óxidos e resíduos |

| Inspeção de corrosão | Mensalmente | Identificar e tratar o desgaste e a corrosão |

| Controlo da utilização de alcalinos | Conforme necessário | Prevenir reacções químicas adversas |

Ao aderir a estas práticas de manutenção, pode manter um ambiente limpo e resistente à corrosão dentro da sua mufla, aumentando assim a sua eficácia e fiabilidade gerais.

Procedimentos operacionais seguros

Controlo da temperatura

Para garantir o funcionamento seguro e eficaz do forno de resistência, é crucial manter um controlo rigoroso da temperatura. Exceder a temperatura máxima permitida pode levar a danos irreversíveis no forno, comprometendo o seu desempenho e longevidade. Os intervalos de temperatura recomendados para os diferentes tipos de fornos de mufla são os seguintes:

| Tipo de forno | Gama de temperaturas |

|---|---|

| Forno de mufla tipo caixa | Inferior a 1000°C |

| Forno de mufla de barras de carbono silício | 1100°C - 1300°C |

| Forno de mufla de barras de molibdénio silício | Acima de 1600°C |

O cumprimento destes limites de temperatura não só protege o equipamento, como também garante resultados exactos e consistentes nos processos de deteção de cinzas. Além disso, é aconselhável utilizar um termopar calibrado e um controlador de temperatura fiável para monitorizar e ajustar a temperatura do forno em tempo real. Esta abordagem proactiva ajuda a evitar o sobreaquecimento e a manter condições operacionais ideais.

Segurança eléctrica

Garantir a segurança eléctrica é fundamental quando se opera um forno de mufla, especialmente durante tarefas críticas como a carga e a descarga de amostras. Para evitar choques eléctricos e garantir a segurança tanto do operador como do equipamento, é imperativo seguir alguns procedimentos chave.

Em primeiro lugar, cortar sempre a alimentação eléctrica antes de manusear quaisquer espécimes. Esta medida de precaução elimina o risco de choque elétrico, que pode ser particularmente perigoso quando se trabalha com equipamento de alta temperatura.

Para além disso, é aconselhável verificar novamente o estado da alimentação eléctrica antes de iniciar qualquer atividade. Isto pode ser feito inspeccionando visualmente o interrutor de alimentação ou utilizando um multímetro para verificar se o circuito está efetivamente desligado.

Além disso, manutenção e inspeção regulares dos sistemas de alimentação eléctrica e de ligação à terra são cruciais. Uma cablagem defeituosa ou uma ligação à terra inadequada podem conduzir a graves riscos eléctricos. As verificações regulares garantem que o sistema se mantém em condições óptimas, reduzindo a probabilidade de acidentes.

| Medida de segurança | Descrição |

|---|---|

| Corte de energia | Assegurar que a fonte de alimentação é desligada antes de carregar ou descarregar espécimes. |

| Verificação dupla | Utilize um multímetro ou uma inspeção visual para confirmar que a alimentação está desligada. |

| Inspecções regulares | Realize verificações de rotina na cablagem e na ligação à terra para evitar riscos eléctricos. |

Ao aderir a estes protocolos de segurança eléctrica, pode reduzir significativamente os riscos e garantir um ambiente de trabalho mais seguro.

Carregamento e descarregamento de amostras

Ao manusear espécimes na mufla, é crucial minimizar o tempo de exposição da porta do forno. Esta prática não só prolonga a vida útil global do forno, como também assegura uma temperatura consistente dentro da câmara. Para se proteger ainda mais a si e ao equipamento, use sempre luvas resistentes ao calor durante o processo de carga e descarga. Estas luvas servem como uma salvaguarda vital, evitando queimaduras que poderiam ocorrer por contacto direto com as superfícies quentes ou com as amostras.

Para além disso, são essenciais técnicas de manuseamento adequadas. Os espécimes devem ser colocados no meio da câmara do forno para assegurar um aquecimento uniforme e evitar quaisquer danos potenciais nas paredes do forno. Também é aconselhável utilizar ferramentas adequadas, como pinças, para manusear os espécimes, garantindo que a operação é segura e eficiente. Ao seguir estas diretrizes, pode manter a integridade das suas experiências, assegurando simultaneamente a longevidade e a segurança do seu forno de mufla.

Manuseamento de espécimes

Ao manusear espécimes para inserção na mufla, é crucial garantir que estão livres de quaisquer contaminantes, tais como água ou óleo. Amostras contaminadas podem levar a resultados de teste imprecisos e potencialmente danificar a câmara do forno. Da mesma forma, as pinças utilizadas para carregar os espécimes também devem estar limpas e livres de tais contaminantes para evitar qualquer contaminação cruzada ou danos.

O espécime deve ser cuidadosamente colocado na área central da câmara do forno. A colocação correta assegura um aquecimento uniforme e resultados consistentes. É aconselhável dispor o provete de forma ordenada para evitar quaisquer obstruções ou distribuição desigual do calor. Evitar colocar o espécime ao acaso, uma vez que tal pode conduzir a condições não óptimas para o teste.

| Etapa de manuseamento | Precaução |

|---|---|

| Espécime | Assegurar que está livre de contaminantes de água e óleo |

| Pinças | Assegurar que as pinças estão limpas e isentas de contaminantes |

| Colocação | Colocar no meio da câmara do forno, bem arrumado |

Ao seguir estas diretrizes, pode manter a integridade do seu ambiente de teste e garantir a fiabilidade dos seus resultados.

Procedimentos pós-utilização

Após a conclusão da operação do forno de resistência, é crucial cortar imediatamente a alimentação eléctrica e o abastecimento de água para garantir a segurança e evitar quaisquer perigos potenciais. Este passo é essencial para proteger tanto o equipamento quanto o operador. Sem a autorização expressa do pessoal da direção, ninguém deve tentar operar o forno de resistência. Esta adesão estrita aos procedimentos operacionais não é negociável para manter a integridade e a longevidade do equipamento.

Além disso, é aconselhável realizar uma inspeção minuciosa do forno e das suas imediações após a utilização. Isto inclui a verificação de quaisquer sinais de danos, a garantia de que todos os componentes estão nos seus devidos lugares e a verificação de que o ambiente está livre de substâncias inflamáveis ou explosivas. As inspecções regulares podem ajudar a identificar e resolver potenciais problemas antes que estes se agravem, aumentando assim a segurança e a eficiência operacionais globais.

Por último, limpeza e manutenção devem ser efectuadas regularmente. Isto implica a remoção de quaisquer resíduos ou detritos da câmara do forno para evitar a contaminação e garantir um desempenho ótimo em utilizações futuras. Ao seguir meticulosamente estes procedimentos pós-utilização, é possível aumentar significativamente a segurança e a fiabilidade do forno de resistência em aplicações de deteção de cinzas.

Precauções no teste de cinzas

Pré-tratamento da amostra

Após a cauterização preliminar, a amostra é cuidadosamente removida e deixada arrefecer. Para facilitar a dissolução dos sais solúveis em água e a exposição das partículas de carbono encapsuladas, uma pequena quantidade de água desionizada é adicionada lentamente a partir da borda do cadinho. Este processo é crucial para garantir que os sais são efetivamente dissolvidos sem causar salpicos ou perda de material de amostra.

Uma vez dissolvidos os sais, a mistura é suavemente evaporada num banho de água para remover o excesso de água. O cadinho é então transferido para uma estufa regulada para uma temperatura entre 120°C e 130°C. Esta etapa é essencial para a secagem completa da amostra, garantindo a eliminação de toda a humidade residual.

Finalmente, o cadinho é sujeito a uma nova cauterização até atingir um peso constante. Este passo final assegura que a amostra está completamente processada e pronta para a análise subsequente.

| Etapa | Descrição |

|---|---|

| 1 | Arrefecimento: Deixar arrefecer a amostra após a cauterização preliminar. |

| 2 | Dissolução: Adicionar lentamente água desionizada para dissolver os sais solúveis em água. |

| 3 | Evaporação: Evaporar suavemente a água num banho de água. |

| 4 | Secagem: Colocar o cadinho numa estufa a 120°C a 130°C para uma secagem completa. |

| 5 | Cauterização: Submeter o cadinho a uma nova cauterização até obter um peso constante. |

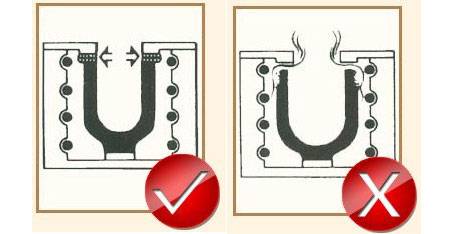

Manuseamento do cadinho

Ao transferir um cadinho para dentro ou para fora de uma mufla, é crucial manuseá-lo com cuidado para evitar choque térmico. Isso envolve permitir que o cadinho se aclimate à temperatura ambiente na boca do forno antes de inseri-lo ou removê-lo completamente. Ao fazê-lo, pode reduzir o risco de o cadinho rachar ou partir devido a mudanças bruscas de temperatura.

Eis os passos para manusear cadinhos com segurança:

-

Pré-aquecer o cadinho: Quando colocar o cadinho no forno, segure-o na boca do forno durante alguns momentos para permitir o seu aquecimento gradual. Este processo de pré-aquecimento ajuda a igualar o gradiente de temperatura, reduzindo a probabilidade de stress térmico.

-

Arrefecer o cadinho: Da mesma forma, ao retirar o cadinho do forno, fazer uma pausa na boca do forno para o deixar arrefecer ligeiramente. Este arrefecimento gradual evita a contração rápida que pode provocar fissuras ou fracturas.

-

Utilizar ferramentas apropriadas: Utilizar sempre pinças de cadinho que tenham sido pré-aquecidas para evitar a introdução de uma superfície fria que possa causar choque térmico. O pré-aquecimento das pinças assegura que estão a uma temperatura semelhante à do cadinho, minimizando as discrepâncias de temperatura.

-

Monitorizar as alterações de temperatura: Monitorizar continuamente as alterações de temperatura tanto no interior do forno como no ambiente em redor do cadinho. Isto ajuda a manter um ambiente térmico controlado, essencial para evitar o choque térmico.

Ao aderir a estas práticas, pode garantir a longevidade e integridade dos seus cadinhos, mantendo assim a precisão e fiabilidade das suas experiências de deteção de cinzas.

Pinças para cadinhos

As pinças para cadinhos são ferramentas essenciais para o manuseamento seguro dos cadinhos, especialmente quando se lida com altas temperaturas num forno elétrico ou numa mufla. Para garantir a integridade do cadinho e da pinça, é crucial pré-aquecer a pinça antes de a utilizar. Este processo de pré-aquecimento ajuda a igualar a temperatura entre a pinça e o cadinho, prevenindo o choque térmico que pode levar a danos ou falhas.

Ao utilizar pinças de cadinho, é aconselhável selecionar um par que se ajuste bem ao cadinho. As pinças mal ajustadas podem fazer com que o cadinho escorregue ou se incline, podendo provocar derrames ou quebras. Adicionalmente, colocar um pedaço de cartão entre o cadinho e a base do forno antes do aquecimento pode proporcionar uma camada extra de proteção. À medida que o cartão se queima, deixa uma camada de carbono que impede que o cadinho se una ao fundo do forno.

Para maior proteção do cadinho, recomenda-se a utilização de cadinhos diferentes para diferentes tipos de metais, de modo a evitar a contaminação. Após cada utilização, certifique-se de que o cadinho é completamente esvaziado para evitar que qualquer metal residual se expanda aquando do reaquecimento, o que poderia levar à fissuração ou destruição do cadinho.

Antes de utilizar um cadinho novo, este deve ser "temperado" para remover qualquer humidade. Isto envolve aquecer o cadinho vazio a aproximadamente 500°F (260°C) e manter essa temperatura durante cerca de 20 minutos. Subsequentemente, o cadinho deve ser levado ao calor vermelho, a fonte de calor deve ser desligada e o cadinho deve ser deixado arrefecer lentamente. Uma vez arrefecido, o cadinho está pronto a ser utilizado, garantindo uma vida útil mais longa e um melhor desempenho durante operações a altas temperaturas.

Arrefecimento e armazenamento

Após a conclusão do processo de queima, é crucial garantir que o cadinho seja resfriado a uma temperatura abaixo de 200 ℃ antes de transferi-lo para um secador. Esse processo de resfriamento gradual ajuda a manter a integridade do cadinho e evita qualquer choque térmico que possa levar a rachaduras.

Quando se trata de remover o cadinho do dessecador, é essencial ter cuidado. A ação deve ser realizada de forma lenta e deliberada para permitir que o ar flua gradualmente. Este fluxo de ar lento ajuda a evitar que qualquer cinza residual se espalhe, mantendo assim um ambiente de trabalho limpo e preservando a integridade da amostra.

Em resumo, os procedimentos de arrefecimento e armazenamento do cadinho envolvem

- Arrefecimento: Arrefecer gradualmente o cadinho para menos de 200 ℃.

- Armazenamento: Transferir cuidadosamente o cadinho arrefecido para um secador.

- Remoção: Facilitar a remoção do cadinho do exsicador para evitar a dispersão de cinzas.

Estes passos são essenciais para garantir a exatidão e a segurança do processo de deteção de cinzas.

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

Artigos relacionados

- Por Que Seus Experimentos de Alta Temperatura Falham: A Falha do Forno Que a Maioria dos Laboratórios Ignora

- Guia completo sobre fornos de mufla: Tipos, usos e manutenção

- Muffle vs. Forno Tubular: Como a Escolha Certa Evita Falhas Catastróficas no Laboratório

- Por Que Seus Experimentos de Alta Temperatura Falham: Não é o Calor, é o Forno

- Por Que Seus Experimentos de Forno Falham: A Incompatibilidade Oculta em Seu Laboratório