Fundamentos da Deposição em Vapor Químico (CVD)

Princípios básicos e exemplos

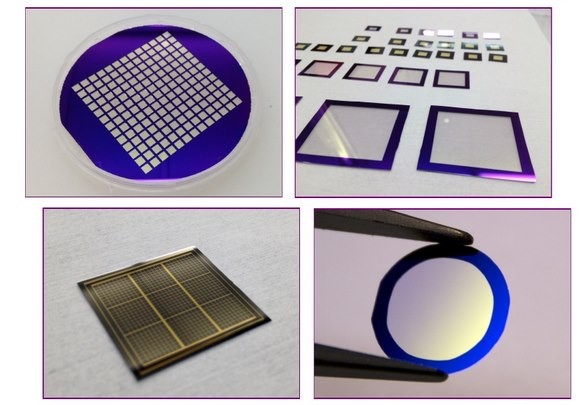

A Deposição Química de Vapor (CVD) é uma tecnologia fundamental na indústria de semicondutores, permitindo a deposição precisa de materiais nas superfícies das bolachas. Este processo envolve a transformação de matérias-primas gasosas em películas sólidas através de reacções químicas. O princípio fundamental é que os reagentes, no seu estado gasoso, são introduzidos num reator onde sofrem uma série de reacções complexas. Estas reacções resultam na formação de um novo material que se deposita uniformemente na superfície do substrato.

Um dos exemplos mais ilustrativos da CVD em ação é a formação de uma película de nitreto de silício (Si₃N₄). Este processo começa com a introdução de gases de silano (SiH₄) e azoto (N₂) no reator. Sob condições controladas de temperatura e pressão, estes gases reagem para formar uma película de nitreto de silício. Esta película é crucial no fabrico de semicondutores pelas suas propriedades isolantes e pela capacidade de proteger as camadas subjacentes dos contaminantes ambientais.

| Reagente | Produto | Aplicação |

|---|---|---|

| SiH₄ + N₂ | Si₃N₄ | Camada isolante, barreira |

A versatilidade do CVD estende-se para além do nitreto de silício, abrangendo uma vasta gama de materiais e aplicações. Por exemplo, a deposição de películas metálicas para interligações, a criação de camadas dieléctricas para condensadores e a formação de revestimentos protectores para componentes mecânicos dependem todas de técnicas de CVD. Cada aplicação exige uma abordagem personalizada, ajustando parâmetros como a temperatura, a pressão e a composição do gás para obter as propriedades desejadas da película.

Essencialmente, a CVD não é apenas uma técnica de deposição, mas um processo sofisticado que une a química e a engenharia, oferecendo soluções para os desafios intrincados da ciência moderna dos materiais e da tecnologia de semicondutores.

Tipos de tecnologias CVD

A deposição química em fase vapor (CVD) engloba uma gama diversificada de processos concebidos para satisfazer necessidades de aplicação específicas. Estes processos incluem

- Deposição de vapor químico à pressão atmosférica (APCVD): Funciona à pressão atmosférica, o que o torna um método económico para aplicações em grande escala.

- Deposição de vapor químico a baixa pressão (LPCVD): Realizada sob pressão reduzida, aumentando as taxas de transferência de massa e a uniformidade da película, amplamente utilizada no fabrico de semicondutores.

- Deposição de vapor químico metal-orgânico (MOCVD): Utiliza compostos orgânicos e hidretos como materiais de origem, ideais para o crescimento de uma variedade de materiais semicondutores e estruturas heterogéneas.

- Deposição de vapor químico assistida por plasma (PACVD) ou deposição de vapor químico melhorada por plasma (PECVD): Aumenta a atividade química através de plasma a baixa temperatura, permitindo a epitaxia a temperaturas mais baixas e melhorando as propriedades da película.

- Deposição de vapor químico a laser (LCVD): Excita as reacções químicas da fase de vapor utilizando a energia dos fotões laser, reduzindo a temperatura do substrato e evitando danos.

- Deposição de vapor fotoquímica (PCVD): Utiliza a energia da luz para iniciar reacções químicas, adequadas para a deposição precisa e controlada de películas.

- Infiltração química de vapor (CVI): Centra-se na infiltração de substratos porosos com materiais precursores vaporizados, normalmente utilizados na produção de compósitos cerâmicos.

- Epitaxia por feixe químico (CBE): Utiliza feixes moleculares para depositar materiais, oferecendo elevada precisão e controlo das propriedades da película.

Com os avanços tecnológicos, surgiram tecnologias CVD especializadas, cada uma adaptada a aplicações específicas, garantindo versatilidade e eficiência na ciência dos materiais e nas indústrias de semicondutores.

Técnicas avançadas de CVD

Deposição de vapor químico com plasma (PECVD)

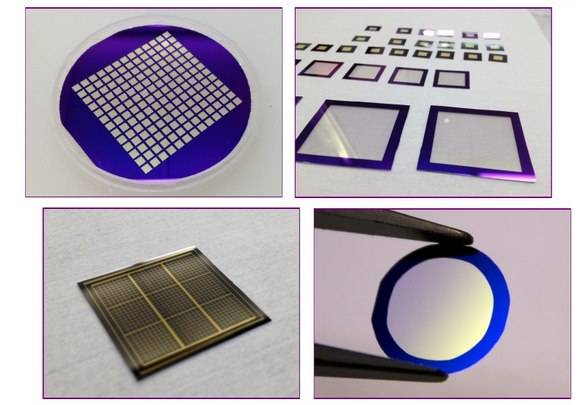

A Deposição de Vapor Químico com Plasma (PECVD) representa um avanço significativo no domínio da deposição de vapor químico. Ao contrário dos métodos convencionais de CVD, o PECVD aproveita o poder do plasma de baixa temperatura para aumentar significativamente a reatividade química. Esta abordagem inovadora permite a deposição de películas de alta qualidade a temperaturas muito inferiores às exigidas pelas técnicas tradicionais, normalmente entre 200-400°C. Em contraste, os processos de deposição de vapor químico a baixa pressão (LPCVD) necessitam frequentemente de temperaturas entre 425-900°C, o que torna a PECVD uma opção mais eficiente em termos energéticos e mais amiga do substrato.

A chave para a eficácia do PECVD reside na utilização de electrões energéticos no plasma, que activam o processo de deposição sem necessidade de energia térmica elevada. Isto não só reduz o stress térmico no substrato, como também permite a deposição de películas uniformes com excelentes propriedades de aderência. A PECVD é particularmente adequada para a deposição de materiais como nitreto de silício, silício amorfo e silício microcristalino numa variedade de substratos, incluindo vidro ótico, silício, quartzo e aço inoxidável.

As vantagens da PECVD vão para além da mera redução da temperatura. As taxas de deposição melhoradas e a uniformidade melhorada da película fazem com que seja a escolha ideal para aplicações em que o controlo preciso e a formação de películas de alta qualidade são essenciais. Isto faz do PECVD uma tecnologia fundamental no fabrico de semicondutores e na ciência dos materiais, onde a integridade e o desempenho das películas depositadas são fundamentais.

Deposição de Vapor Químico de Filamento Quente (HFCVD)

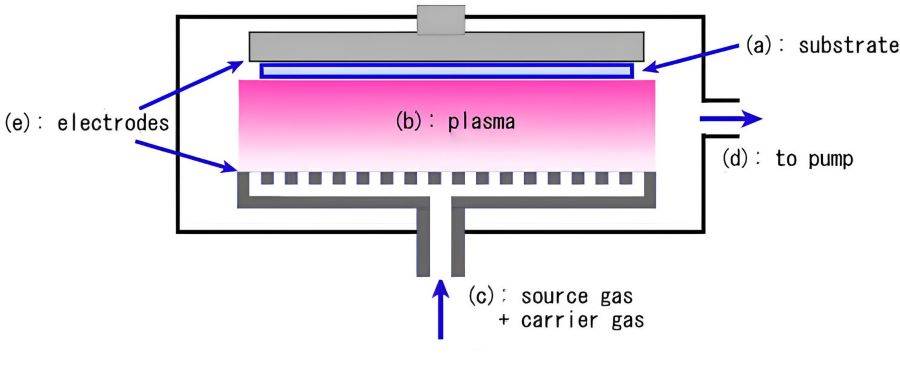

A Deposição de Vapor Químico de Filamento Quente (HFCVD) é um método CVD especializado que funciona em condições de alta temperatura e baixa pressão, utilizado principalmente para a produção de películas densas, nomeadamente películas de diamante. Este processo envolve a decomposição térmica de hidrocarbonetos, como o metano (CH₄), a temperaturas elevadas para gerar os precursores necessários para a formação da película. Os principais componentes de um sistema HFCVD incluem um filamento aquecido, normalmente feito de metais refractários como o tungsténio (W), o rénio (Re) ou o tântalo (Ta), e um substrato, frequentemente feito de silício (Si).

O filamento, que é mantido a temperaturas que variam entre 2173 e 2773 K, serve como fonte primária de calor, dissociando os gases de alimentação - hidrogénio (H₂) e metano (CH₄) - em fragmentos mais pequenos e reactivos. Esta dissociação ocorre na proximidade do filamento, que é posicionado a uma distância de aproximadamente 2-8 mm acima do substrato pré-aquecido, que por sua vez é mantido a temperaturas entre 673 e 1373 K. A proximidade do filamento ao substrato assegura uma transferência de calor eficiente e promove a formação de películas densas e de alta qualidade.

Um dos aspectos únicos da HFCVD é a formação de carbonetos metálicos na superfície do filamento. Estes carbonetos metálicos actuam como catalisadores, aumentando a dissociação do hidrogénio e melhorando a eficiência global do processo. No entanto, esta atividade catalítica também conduz à deterioração mecânica do filamento ao longo do tempo. O filamento pode tornar-se frágil devido ao inchaço, flexão e fissuração, necessitando de substituições e manutenção frequentes. Esta degradação mecânica constitui um inconveniente significativo do método HFCVD, afectando tanto a fiabilidade do processo como o custo global.

Apesar destes desafios, o HFCVD é amplamente reconhecido pela sua simplicidade e pelas taxas de crescimento relativamente rápidas das películas de diamante, em comparação com outros métodos CVD. A capacidade do método para controlar facilmente as condições do processo tornou-o uma escolha popular na investigação e nas aplicações de películas de diamante. No entanto, a questão da fragilidade e contaminação dos filamentos continua a ser uma área crítica para investigação e desenvolvimento futuros.

Deposição em Vapor Químico com Plasma de Alta Densidade (HDP-CVD)

A deposição de vapor químico por plasma de alta densidade (HDP-CVD) representa um avanço significativo no domínio das técnicas de deposição de vapor químico. Ao contrário dos métodos convencionais de deposição de vapor químico com plasma (PECVD), o HDP-CVD utiliza uma fonte de plasma indutivamente acoplado (ICP) para atingir densidades de plasma notavelmente mais elevadas e uma qualidade superior a temperaturas de deposição significativamente mais baixas. Esta abordagem inovadora não só aumenta a eficiência do processo de deposição, como também melhora significativamente a capacidade de preencher trincheiras ou orifícios, mesmo aqueles com rácios de aspeto elevados, sem a formação de pinch-offs ou vazios.

Uma das caraterísticas de destaque do HDP-CVD é a sua capacidade de fornecer um controlo quase independente do fluxo de iões e da energia. Esta capacidade é crucial para otimizar o processo de deposição, garantindo que o material depositado adere bem ao substrato e preenche uniformemente estruturas complexas. Além disso, a versatilidade do HDP-CVD vai para além da deposição; pode ser facilmente convertido em Inductively Coupled Plasma Reactive Ion Etching (ICP-RIE) para aplicações de gravação por plasma. Esta dupla funcionalidade é particularmente vantajosa em cenários em que as restrições orçamentais ou a área limitada do sistema exigem uma solução multifuncional.

A evolução do HDP-CVD a partir dos anteriores métodos PECVD sublinha a sua superioridade tecnológica. Embora o PECVD fosse eficaz no preenchimento de lacunas maiores, tinha dificuldades com estruturas mais pequenas e de elevado rácio de aspeto, conduzindo frequentemente a defeitos. O HDP-CVD, com as suas capacidades de deposição e gravação simultâneas, enfrenta estes desafios de frente, tornando-o a escolha preferida para os processos modernos de fabrico de semicondutores.

Em resumo, a HDP-CVD destaca-se como uma tecnologia de ponta no panorama da CVD, oferecendo um melhor controlo do plasma, melhores capacidades de enchimento e um potencial de aplicação versátil, tudo isto operando a temperaturas mais baixas. A sua capacidade de transição entre os processos de deposição e gravação solidifica ainda mais o seu papel como uma ferramenta fundamental no fabrico avançado de semicondutores.

Deposição de vapor químico por plasma de micro-ondas (MPCVD)

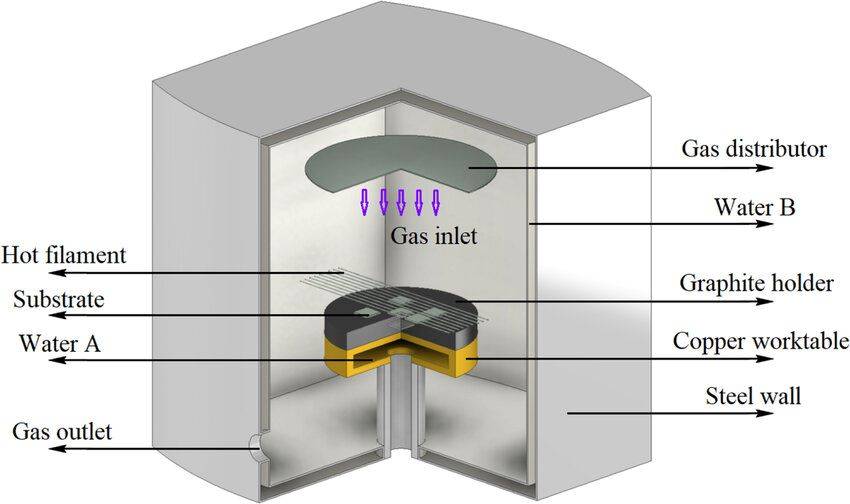

A Deposição de Vapor Químico por Plasma de Micro-ondas (MPCVD) é conhecida pela sua capacidade de produzir películas duras de alta qualidade e diamantes monocristalinos de grandes dimensões. Este método utiliza energia de ondas electromagnéticas, especificamente radiação de micro-ondas, para excitar gases reactivos dentro de uma câmara de reator. O processo inicia a formação de um plasma puro, que é um estado da matéria composto por uma mistura de electrões, iões atómicos, iões moleculares, átomos neutros, moléculas e fragmentos moleculares nos seus estados fundamental e excitado.

O plasma gerado através da MPCVD é caracterizado pela sua elevada densidade de electrões no centro, que diminui gradualmente à medida que se afasta do núcleo. O principal mecanismo de geração de precursores/fragmentos gasosos reactivos no plasma é a dissociação por impacto de electrões. Este processo envolve a absorção de energia pelos electrões do campo elétrico oscilante da radiação de micro-ondas, atingindo temperaturas tão elevadas como 5273 K, enquanto a temperatura do gás (espécie neutra) permanece em torno de 1073 K nos métodos de síntese a baixa pressão.

O ambiente de plasma criado pela MPCVD é particularmente propício à deposição de diamante. Contém espécies reactivas de carbono e um excesso de hidrogénio atómico/molecular na proximidade de substratos adequados, proporcionando um ambiente ideal para a formação de películas de diamante. As frequências de micro-ondas mais utilizadas para este método são 2,45 GHz e 915 MHz, que são optimizadas para a geração eficiente de plasma e subsequente deposição de película.

Deposição de vapor químico em vácuo ultra-alto (UHV/CVD)

A deposição de vapor químico em vácuo ultra-alto (UHV/CVD) é uma tecnologia sofisticada de película fina que funciona em condições de vácuo ultra-alto, normalmente abaixo de 10^-6 Pa (10^-8 Torr). Este método é particularmente adequado para depositar películas cristalinas submicrónicas de alta qualidade, tornando-o indispensável para aplicações em materiais nanoestruturados e dispositivos de alta frequência de alta velocidade baseados em silício.

No processo UHV/CVD, um ou mais precursores voláteis interagem com o substrato sob estas condições de vácuo extremo, levando a uma reação ou decomposição na superfície do substrato que resulta na formação de um depósito. O fluxo molecular conseguido nesta técnica assegura que a química em fase gasosa é minimizada, o que é crucial para a deposição de películas finas monocristalinas quimicamente activas.

Uma das caraterísticas de destaque da UHV/CVD é a sua capacidade de produzir grafeno, um material conhecido pelas suas excepcionais propriedades eléctricas e mecânicas. Ao contrário dos métodos tradicionais de epitaxia em fase vapor, a UHV/CVD utiliza condições de crescimento a baixa pressão e baixa temperatura. Esta abordagem atenua eficazmente a difusão no estado sólido das fontes de dopagem e inibe o crescimento tridimensional das películas epitaxiais.

O ambiente de ultra-alto vácuo do reator UHV/CVD desempenha um papel fundamental na prevenção da oxidação da superfície do substrato de silício. Ao minimizar a incorporação de impurezas geradas pelo gás de reação na película em crescimento, a UHV/CVD assegura a deposição de películas com pureza e integridade estrutural superiores.

| Caraterísticas | Vantagens da UHV/CVD |

|---|---|

| Nível de vácuo | <10^-6 Pa (10^-8 Torr) |

| Condições de crescimento | Baixa pressão, baixa temperatura |

| Qualidade da película | Películas cristalinas submicrónicas de alta qualidade |

| Proteção da superfície | Evita a oxidação da superfície e a dopagem por impurezas |

| Aplicações | Materiais nanoestruturados, dispositivos de alta velocidade e alta frequência |

A tecnologia UHV/CVD, desenvolvida no final da década de 1980, tornou-se desde então uma pedra angular no fabrico de materiais e dispositivos avançados, particularmente os que exigem uma pureza e precisão estrutural excepcionais.

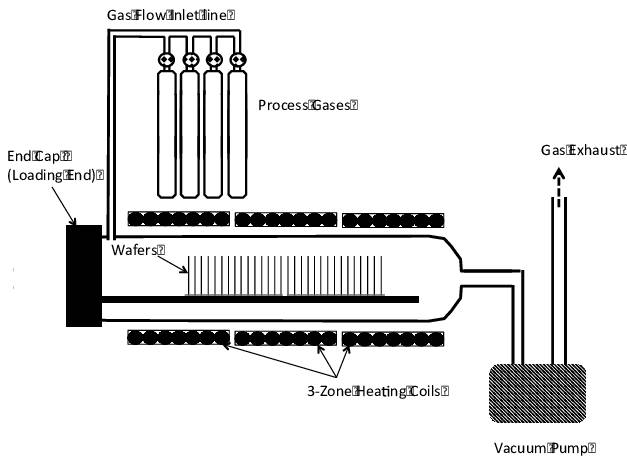

Deposição de Vapor Químico a Baixa Pressão (LPCVD)

A deposição química em fase vapor a baixa pressão (LPCVD) é uma técnica CVD sofisticada que funciona a pressões reduzidas, normalmente cerca de 133 Pa ou menos. Este método aumenta significativamente as taxas de transferência de massa dentro da câmara de reação, conduzindo a uma uniformidade superior da película e da resistividade. O ambiente de baixa pressão acelera a difusão de gás, permitindo um transporte mais rápido dos reagentes para a superfície do substrato e uma remoção mais rápida de impurezas e subprodutos, minimizando assim a auto-dopagem e aumentando a eficiência global da produção.

Uma das principais vantagens do LPCVD é a sua capacidade de obter uma deposição de película de alta qualidade sem a necessidade de gases de transporte, o que reduz o risco de contaminação por partículas. Isto faz do LPCVD uma escolha ideal para a indústria de semicondutores de elevado valor, onde a deposição de películas finas com propriedades precisas é fundamental. A técnica é particularmente eficaz para aplicações como a produção de resistências, condensadores dieléctricos, MEMS e revestimentos antirreflexo.

Os parâmetros operacionais do LPCVD, incluindo pressões que variam entre 0,1 e 10 Torr e temperaturas entre 200 e 800°C, são meticulosamente controlados para garantir condições de deposição óptimas. A utilização de um sistema especializado de fornecimento de precursores, muitas vezes incorporando um design de chuveiro, aumenta ainda mais a precisão e a eficiência do processo. Ao arrefecer o chuveiro e as paredes da câmara enquanto aquece o substrato, a LPCVD promove reacções heterogéneas na superfície, garantindo que as películas depositadas cumprem os requisitos rigorosos do fabrico moderno de semicondutores.

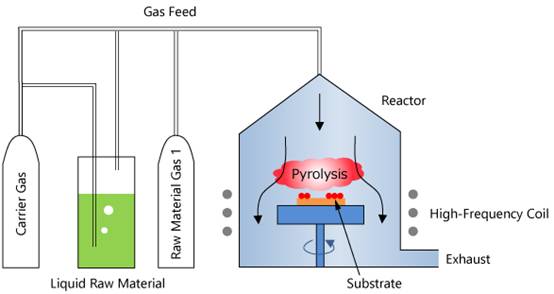

Deposição Termoquímica de Vapor (TCVD)

A deposição termoquímica de vapor (TCVD) é uma técnica sofisticada que utiliza reacções químicas a alta temperatura para facilitar o crescimento de materiais na fase gasosa. Este método é fundamental em vários processos avançados de síntese de materiais, particularmente na indústria de semicondutores. O TCVD engloba uma gama de técnicas específicas, cada uma adaptada a diferentes requisitos de materiais e condições de crescimento.

Um dos principais métodos do TCVD é ométodo de transporte químico. Nesta abordagem, o material destinado à formação de película fina reage com outra substância sólida ou líquida na área de origem, gerando um composto gasoso. Este gás é então transportado para a área de crescimento, onde sofre uma reação térmica inversa, resultando na deposição do material desejado. Este método é particularmente eficaz para criar películas uniformes e de alta qualidade.

Outra técnica fundamental no TCVD é ométodo de pirólise. Este método envolve o transporte de substâncias voláteis contendo os elementos necessários para a película para a área de crescimento. Uma vez lá, estas substâncias sofrem uma reação de decomposição térmica, produzindo o material necessário. A temperatura de crescimento para este processo varia normalmente entre 1000-1050 graus Celsius, tornando-o adequado para aplicações que requerem estabilidade a altas temperaturas e integridade estrutural.

O TCVD também inclui outros métodos, tais comoreacções de sínteseque envolvem interações químicas complexas para produzir o material de película desejado. Cada um destes métodos é escolhido com base nas propriedades específicas necessárias para o produto final, tais como a espessura da película, a uniformidade e a aderência ao substrato.

Em resumo, o TCVD oferece um conjunto de ferramentas versátil para cientistas e engenheiros de materiais, permitindo o controlo preciso e a otimização das propriedades das películas finas através de reacções químicas a alta temperatura. Este facto torna a TCVD uma técnica indispensável na procura de materiais avançados com caraterísticas personalizadas.

Deposição de Vapor Químico a Alta Temperatura (HTCVD)

A Deposição Química de Vapor a Alta Temperatura (HTCVD) é uma técnica essencial para o crescimento de cristais de carboneto de silício, um material conhecido pelas suas propriedades excepcionais, tais como elevada condutividade térmica e resistência mecânica. Este método funciona num reator fechado, onde é aplicado um aquecimento externo para manter as temperaturas de reação entre 2000°C e 2300°C. Estas temperaturas extremas são essenciais para iniciar e manter as reacções químicas complexas necessárias para a formação de cristais.

O processo de HTCVD pode ser dividido em várias etapas principais:

-

Introdução de gás: Uma mistura de gases reactivos é introduzida no reator. Estes gases incluem normalmente compostos como o silano (SiH₄) e o propano (C₃H₈), que são essenciais para a formação do carboneto de silício.

-

Decomposição de gases: Ao atingir o ambiente de alta temperatura, os gases reativos se decompõem, liberando átomos de silício e carbono. Esta decomposição é um passo crítico, pois fornece os componentes elementares necessários para o crescimento do cristal.

-

Reação de superfície: Os átomos de silício e de carbono libertados sofrem uma série de reacções superficiais no material do substrato. Estas reacções resultam na formação de uma película sólida de carboneto de silício. O substrato, muitas vezes feito de silício ou grafite, actua como um modelo para o crescimento do cristal.

-

Crescimento da película: À medida que a reação prossegue, a película sólida de carboneto de silício cresce camada a camada. A introdução contínua de gases reactivos frescos assegura que o processo de crescimento é sustentado, permitindo a formação de películas cristalinas espessas e de alta qualidade.

-

Exaustão e purga: Os subprodutos da reação, incluindo quaisquer gases que não tenham reagido e compostos voláteis, são exauridos do reator. Esta etapa é crucial para manter a pureza do cristal em crescimento e evitar a formação de defeitos.

O HTCVD é particularmente vantajoso para o crescimento de carboneto de silício devido à sua capacidade de produzir grandes bolachas de cristal único com o mínimo de defeitos. Isto faz com que seja uma técnica indispensável nas indústrias onde são necessários materiais de elevado desempenho, tais como na eletrónica de potência, aeroespacial e aplicações de alta temperatura.

O sucesso do HTCVD está enraizado na sua capacidade de gerir processos termodinâmicos e cinéticos complexos. As altas temperaturas não só conduzem as reacções químicas necessárias, como também aumentam a difusão dos átomos na superfície do substrato, levando à formação de estruturas cristalinas bem ordenadas.

Em resumo, o HTCVD destaca-se como um método superior para o crescimento de cristais de carboneto de silício, aproveitando as altas temperaturas e a gestão precisa do gás para produzir materiais com propriedades sem paralelo. As suas aplicações estendem-se a várias indústrias de alta tecnologia, sublinhando a sua importância no avanço da ciência e tecnologia dos materiais.

Deposição de Vapor Químico a Média Temperatura (MTCVD)

A Deposição Química de Vapor a Média Temperatura (MTCVD) é um processo sofisticado que combina os princípios das tecnologias de Deposição Química de Vapor a Alta Temperatura (HTCVD) e MTCVD para criar materiais de revestimento de carboneto super cimentado. Esta integração provou ser fundamental para aumentar significativamente a durabilidade e longevidade das ferramentas de corte, particularmente em aplicações de corte de alta velocidade e alta eficiência.

O desenvolvimento destes materiais de revestimento avançados abordou um desafio de longa data na indústria - a questão da baixa vida útil da ferramenta em condições de alta resistência. Aproveitando os pontos fortes combinados do HTCVD e do MTCVD, os fabricantes conseguiram criar revestimentos que suportam os rigores do corte pesado de ligas de aço, corte a seco e outros cenários exigentes de processamento mecânico. Este avanço atraiu uma atenção generalizada e é agora amplamente adotado na indústria de ferramentas de metal duro revestidas, onde o seu impacto tem sido notavelmente significativo.

O próprio processo MTCVD funciona dentro de um intervalo de temperatura específico, normalmente entre 700 e 900°C, sob pressões de reação de deposição controladas de 2X10^3 a 2X10^4 Pa. Os gases de reação primários, tais como CH3CN, TiCl4 e H2, são cuidadosamente proporcionados numa relação de 0,01:0,02:1, e o processo de deposição pode durar de 1 a 4 horas. Este controlo meticuloso dos parâmetros do processo assegura a formação de revestimentos de elevada qualidade, que são simultaneamente duradouros e eficazes.

Em resumo, a MTCVD representa um avanço significativo no domínio da deposição química de vapor, oferecendo uma solução robusta para melhorar a vida útil das ferramentas em aplicações de corte de alta velocidade. A sua implementação bem sucedida na indústria sublinha o potencial de inovação e melhoria contínuas nas tecnologias de revestimento.

Deposição Química de Vapor de Compostos Orgânicos Metálicos (MOCVD)

A Deposição Química de Vapor de Compostos Orgânicos Metálicos (MOCVD), muitas vezes referida como Metal Organic Vapor Phase Epitaxy (MOVPE), é uma sofisticada tecnologia de crescimento epitaxial em fase de vapor que revolucionou a indústria de semicondutores. Esta técnica aproveita a utilização de compostos orgânicos de elementos dos grupos III e II, juntamente com hidretos de elementos dos grupos V e VI, como materiais de origem primária para o crescimento de cristais. Através do processo de reação de decomposição térmica, estes materiais sofrem epitaxia de fase de vapor num substrato, facilitando o crescimento de vários semicondutores compostos Ⅲ-V e Ⅱ-VI e as suas soluções sólidas multicamadas como materiais finos de cristal único.

Uma das caraterísticas de destaque do MOCVD é a sua adaptabilidade, tornando-o adequado para o crescimento de uma vasta gama de materiais semicondutores e estruturas heterogéneas. Em comparação com outros métodos de deposição, o MOCVD oferece um maior rendimento, o que é um fator crítico na produção de dispositivos semicondutores compostos, como os LED de alto brilho (HBLED). A capacidade da tecnologia para controlar a temperatura do suporte/slot da bolacha, a espessura da película, a tensão da película e a curvatura da bolacha através de mecanismos de feedback em tempo real garante a produção de películas de alta qualidade com um desempenho superior.

Essencialmente, o MOCVD representa um avanço significativo no crescimento epitaxial em fase de vapor, combinando precisão e eficiência para satisfazer as exigências rigorosas do fabrico moderno de semicondutores.

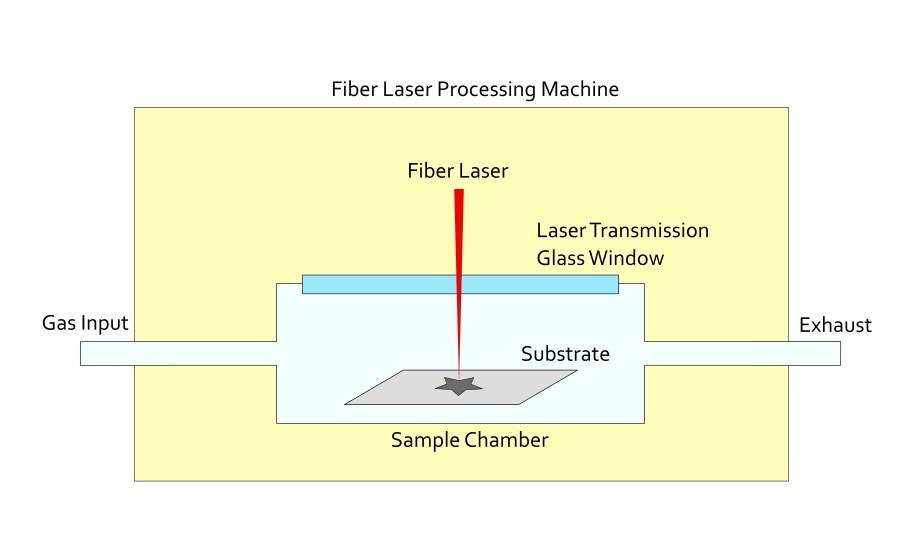

Deposição de vapor químico induzido por laser (LCVD)

A deposição de vapor químico induzida por laser (LCVD) é uma técnica sofisticada que aproveita a energia dos fotões de um feixe de laser para iniciar e facilitar as reacções da fase de vapor químico. Este método é particularmente vantajoso, uma vez que reduz significativamente a temperatura do substrato em comparação com os processos tradicionais de deposição de vapor químico (CVD). Ao reduzir a temperatura, a LCVD evita danos térmicos no substrato, possibilitando a síntese de películas finas em materiais que, de outra forma, não seriam capazes de suportar temperaturas elevadas.

A LCVD funciona através de dois mecanismos principais: fotolítico e pirolítico. Na LCVD fotolítica, a energia do feixe de laser focado é absorvida pelos gases reagentes, provocando a sua decomposição e a subsequente deposição de átomos ou moléculas sólidas no substrato. Este processo depende muito do material e utiliza normalmente lasers UV, como Ar+, ArF e KrF.

Por outro lado, a LCVD pirolítica envolve a irradiação do feixe laser em áreas específicas do substrato, aumentando localmente a temperatura até um ponto em que ocorre a decomposição do gás, levando à formação de uma camada sólida. Este método utiliza normalmente lasers de infravermelhos de onda contínua, como o CO2 e o Nd:YAG, oferecendo a vantagem do aquecimento localizado, que permite obter resoluções mais finas, até 5 μm.

O sistema LCVD é normalmente constituído por uma câmara equipada com entradas para gases reagentes. O feixe de laser, quando focado, decompõe estes gases para formar depósitos metálicos e cerâmicos no substrato. A natureza localizada do aquecimento do laser permite a modelação e a escrita direta, movendo o feixe de laser em relação ao substrato. Esta capacidade é particularmente útil para criar desenhos e estruturas complexas, expandindo as aplicações da LCVD em várias indústrias.

Em resumo, a LCVD destaca-se pela sua capacidade de depositar películas finas com um impacto térmico mínimo, oferecendo precisão e versatilidade na síntese de materiais. Os seus mecanismos duplos de processos fotolíticos e pirolíticos aumentam ainda mais a sua aplicabilidade, tornando-a uma ferramenta valiosa tanto na investigação como na indústria.

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

Artigos relacionados

- Apresentação dos fornos tubulares de vácuo para laboratórios

- Forno CVD para o crescimento de nanotubos de carbono

- Vantagens da utilização do forno tubular CVD para revestimento

- Explorando as principais características dos fornos de aquecimento por tubos

- A versatilidade dos fornos tubulares: Um guia para as suas aplicações e vantagens