Introdução aos fornos rotativos

Os fornos rotativos são instrumentos industriais versáteis, que provocam reacções químicas ou mudanças físicas através do poder do calor. As indústrias que vão desde o fabrico de produtos de carbono até à sinterização industrial beneficiam grandemente das suas aplicações. Estas maravilhas cilíndricas desempenham um papel fundamental na utilização sustentável de resíduos florestais no fabrico de produtos de carbono. Além disso, desempenham um papel significativo nos processos de sinterização industrial, essenciais para a produção de diversos bens industriais. Vamos aprofundar o coração dos fornos rotativos, compreendendo os seus mecanismos, aplicações e a forma como impulsionam a eficiência em vários sectores.

Aplicações dos fornos rotativos

Os fornos rotativos desempenham um papel fundamental em vários processos industriais, incluindo a produção de produtos de carbono e a sinterização industrial. Aqui está um olhar mais atento às suas aplicações:

Fabrico de produtos de carbono

Os fornos rotativos são fundamentais na produção de uma vasta gama de produtos de carbono, especialmente à medida que cresce a procura de soluções sustentáveis. Os principais produtos incluem:

-

Biochar: Produzido a partir de alimentos orgânicos celulósicos como estrume, resíduos de culturas e cascas de coco, o biochar oferece uma via sustentável para a utilização de resíduos de produtos florestais.

-

Carvão ativado: Os fornos rotativos são os preferidos para a produção de carvão ativado devido à sua eficiência e escalabilidade. Tanto as aplicações maduras como as nascentes utilizam fornos rotativos para o fabrico de carvão ativado.

-

Recuperação de negro de fumo: Os fornos rotativos são cada vez mais utilizados para recuperar o negro de fumo de resíduos de pneus através da pirólise, contribuindo para a gestão de resíduos e esforços de recuperação de recursos.

Processos Industriais de Sinterização

Em ambientes industriais, os fornos rotativos são essenciais para a sinterização de vários materiais, como a dolomite e a magnesite, e para a calcinação de calcário, gesso e bauxite. Outras aplicações incluem:

-

Torrefação de minério: Os fornos rotativos são utilizados para a torrefação de uma grande variedade de minérios, apoiando as operações de processamento de minerais.

-

Produção de ferro-esponja: Os fornos rotativos ajudam na redução de minérios, crucial na produção de ferro esponja.

-

Gestão de resíduos: Os fornos desempenham um papel vital na incineração de materiais residuais, na dessorção de contaminantes do solo e na atualização de minérios de fosfato.

Outras aplicações

Para além do fabrico de produtos de carbono e dos processos de sinterização, os fornos rotativos são utilizados em diversas aplicações, incluindo

-

Processamento de plásticos e cerâmica: Os fornos rotativos facilitam o processamento de plásticos, a produção de cerâmica e a regeneração de carvão ativado.

-

Reciclagem de pneus: Os fornos contribuem para os esforços de reciclagem de pneus, convertendo os resíduos de pneus em produtos valiosos.

-

Reciclagem de lamas de depuração e de resíduos de madeira: Os fornos rotativos são utilizados para a eliminação de lamas de depuração e reciclagem de resíduos de madeira, promovendo a sustentabilidade.

Versatilidade e inovação

Os fornos rotativos demonstram uma versatilidade notável, servindo tanto como um equipamento de material de construção para a produção de cimento como um secador rotativo para a remoção de humidade. Os invólucros dos fornos são concebidos para suportar temperaturas elevadas e tensões estruturais, garantindo eficiência operacional e longevidade.

À medida que as indústrias procuram processos mais eficientes e sustentáveis, os fornos rotativos continuam a evoluir e a encontrar novas aplicações. O trabalho experimental e a investigação em curso impulsionam a inovação, moldando o futuro das tecnologias de processamento térmico.

Tipos de fornos rotativos

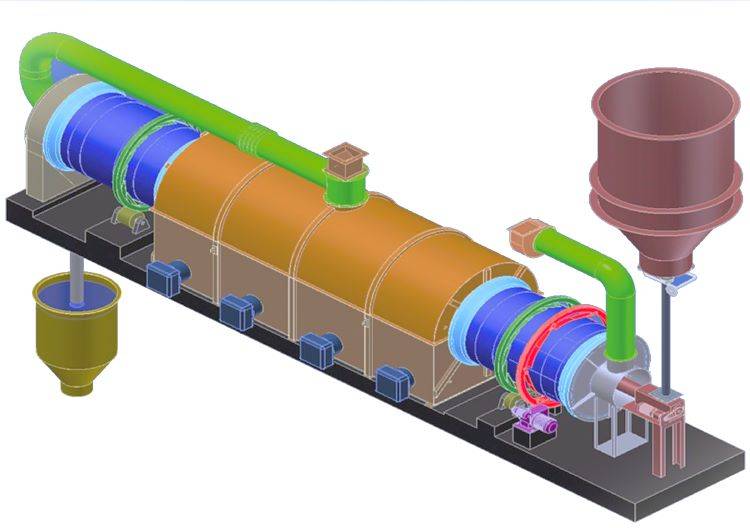

Os fornos tubulares rotativos desempenham um papel crucial no processamento avançado de materiais, oferecendo um meio versátil e eficiente de tratamento térmico. Estes fornos são parte integrante de vários processos industriais, proporcionando um controlo preciso da temperatura e um aquecimento uniforme. Vamos aprofundar os principais tipos de fornos rotativos e as suas funcionalidades.

Os fornos tubulares rotativos, tais como os modelos de combustão indireta, funcionam como sistemas térmicos contínuos, empregando várias zonas de controlo térmico para aplicar calor ao material em processo que entra. Isto é conseguido através da transferência de calor de uma fonte de calor, que pode ser alimentada por gás ou eletricidade, para um tubo rotativo que contém os materiais do processo e as atmosferas. O calor é então transferido da parede do tubo para o leito do material que está a ser processado.

Princípio de funcionamento

Um forno rotativo, com a forma de um barril, gira em torno do seu eixo durante o tratamento térmico. Esta rotação facilita a transferência da amostra de uma extremidade do tubo para a outra. Para além disso, a ligeira inclinação do forno permite um movimento suave da amostra. À medida que o forno roda, os gases quentes passam através da câmara, facilitando o processo de tratamento térmico. Dependendo dos requisitos da aplicação, os gases quentes podem fluir na direção oposta ou na mesma direção que a amostra.

Vantagens dos fornos tubulares rotativos

Os fornos tubulares rotativos oferecem várias vantagens:

-

Versatilidade: Estes fornos podem queimar combustível pulverizado, sólido, gasoso ou líquido diretamente na secção de trabalho, permitindo o aquecimento eficiente de vários tipos de materiais.

-

Aquecimento uniforme: A conceção dos fornos tubulares rotativos assegura um aquecimento uniforme dos materiais, conduzindo a resultados de processamento consistentes.

-

Processamento físico-químico: Estes fornos são especificamente concebidos para aquecer materiais soltos para processamento físico-químico, tornando-os adequados para uma vasta gama de aplicações industriais.

-

Classificação: Os fornos tubulares rotativos são classificados com base no seu método de troca de calor (fluxo de gás paralelo ou oposto) e no seu método de transferência de energia (direto, indireto ou combinado), proporcionando flexibilidade na aplicação.

Tipos de fornos rotativos

Os principais tipos de fornos rotativos incluem aqueles em que diferentes tipos de combustível são queimados diretamente na secção de trabalho, com os gases de aquecimento a fluir em direção ao material a ser processado. Estes fornos apresentam um tambor metálico revestido com refratário, montado num ligeiro ângulo em relação à horizontal sobre rolos de suporte. O diâmetro do tambor pode variar ao longo do seu comprimento e é rodado por um motor elétrico através de um sistema de redução e transmissão.

Dimensões e capacidade de produção

As dimensões dos fornos rotativos são muito variáveis, com comprimentos que vão de 50 a 230 metros e diâmetros de 3 a 7,5 metros. A capacidade de produção de um forno rotativo pode ser substancial, atingindo até 150 toneladas por hora de produto processado. Existe uma tendência crescente para a integração de fornos rotativos com vários equipamentos de permuta de calor para aumentar a eficiência, a economia e a redução de tamanho.

Em conclusão, os fornos tubulares rotativos são ferramentas indispensáveis para o processamento avançado de materiais, oferecendo um controlo preciso da temperatura, aquecimento uniforme e versatilidade na aplicação. As suas diversas funcionalidades tornam-nos componentes essenciais em vários processos industriais, contribuindo para uma maior eficiência e qualidade dos produtos.

Princípios de funcionamento dos fornos rotativos

Os fornos rotativos baseiam-se na tecnologia de tambor rotativo para processar materiais. O material é agitado num tambor rotativo, que é aquecido internamente (aquecimento direto) ou externamente (aquecimento indireto) para aquecer o material à temperatura desejada e provocar a reação pretendida. A(s) temperatura(s) a que o material é processado, bem como o tempo de retenção (durante quanto tempo o material é processado) são pré-determinados com base numa análise química e térmica minuciosa. O tambor rotativo é selado à culatra estacionária em cada extremidade para controlar a atmosfera e a temperatura no interior do forno para gerir a(s) reação(ões).

Operando a temperaturas que variam entre 800 e 2.200°F, os fornos rotativos, por vezes referidos como calcinadores, são amplamente utilizados para efetuar vários processos térmicos básicos, incluindo

- Secagem: Remoção da humidade dos materiais.

- Aquecimento: Aumento da temperatura dos materiais para facilitar as reacções químicas.

- Reacções químicas: Desencadeamento de transformações químicas nos materiais.

Durante a sua passagem pelo forno, o material do leito sofre diferentes transformações. Uma sequência típica de processos que ocorrem em fornos longos inclui secagem, aquecimento e reacções químicas que cobrem uma vasta gama de temperaturas. A configuração mais comum é o fluxo em contracorrente, em que os fluxos do leito e do gás estão em direcções opostas, embora o fluxo em co-corrente possa ser utilizado em alguns casos, por exemplo, nos secadores rotativos.

Vantagens dos fornos rotativos

Operação e adoção simples

A tecnologia de tambor rotativo é utilizada em quase todas as indústrias imagináveis. Com princípios de funcionamento simples, as máquinas requerem uma formação e supervisão mínimas do operador. Em muitos casos, os operadores já estão familiarizados com o funcionamento das máquinas devido à sua utilização extensiva noutros contextos, tornando a adoção simples e direta.

Longevidade

A mecânica simples do forno rotativo, combinada com a sua construção robusta, equivale não só a um sistema fiável, mas também a um sistema que resistirá ao teste do tempo. Quando corretamente mantidos, os fornos rotativos podem proporcionar décadas de processamento consistente.

Princípio de funcionamento do forno rotativo

O forno rotativo é composto por fluxo de gás, combustão de combustível, transferência de calor e movimento de material. Garante a combustão completa do combustível, transferindo o calor eficazmente para o material. Como o material recebe o calor, ele passa por uma série de mudanças físicas e químicas, eventualmente formando o clínquer acabado.

Manutenção do forno rotativo

A manutenção dos fornos rotativos é crucial para assegurar um desempenho ótimo e uma longa vida útil. Inspecções regulares, lubrificação e limpeza são essenciais para evitar avarias e manter a eficiência. Além disso, a resolução imediata de quaisquer problemas pode evitar reparações dispendiosas e períodos de inatividade.

Em geral, a compreensão dos princípios de funcionamento dos fornos rotativos e a implementação de procedimentos de manutenção adequados são fundamentais para maximizar a sua eficiência e vida útil.

Fornos de laboratório: Considerações e tipos

Os fornos de laboratório desempenham um papel crucial em vários processos científicos e industriais, oferecendo um controlo preciso da temperatura e das condições. Ao selecionar um forno de laboratório, devem ser tidas em conta várias considerações fundamentais para garantir um desempenho e segurança óptimos.

Considerações chave

-

Temperatura do processo: Determinar o intervalo de temperatura necessário para as suas aplicações, considerando as temperaturas máxima e mínima. Diferentes tipos de fornos oferecem diferentes capacidades de temperatura, desde o aquecimento padrão até aplicações de temperatura ultra-alta.

-

Requisitos de controlo: Avalie o nível de controlo necessário para os seus processos, incluindo a estabilidade da temperatura, a uniformidade em toda a câmara e as definições programáveis. As características avançadas de controlo aumentam a eficiência e a reprodutibilidade.

-

Dimensões da câmara: Avalie as dimensões internas da câmara do forno para acomodar confortavelmente os tamanhos das suas amostras. Considere o volume e a forma das amostras para garantir um aquecimento uniforme e uma utilização eficiente do espaço.

Tipos de fornos de laboratório

Fornos de mufla

- Ideal para aplicações de alta temperatura, como testes de ignição, tratamento térmico de peças de aço e análise gravimétrica.

- Oferecem um controlo preciso da temperatura e um aquecimento uniforme, adequados para vários processos industriais e de investigação.

Fornos de cinzas

- Concebidos para determinar o teor de cinzas em materiais como combustíveis destilados, óleos brutos, óleos lubrificantes e ceras.

- Proporcionam ambientes de combustão controlados para processos de incineração exactos e análise de resíduos.

Fornos tubulares

- Comumente utilizados em laboratórios educacionais, governamentais e industriais para processos de purificação e síntese.

- Oferecem aquecimento uniforme ao longo do comprimento do tubo, adequado para processamento contínuo e reacções controladas.

Características de segurança

- Funções de auto-diagnóstico: Garantem a estabilidade mecânica e a segurança com características como a deteção de erros nos sensores, a prevenção automática de sobreaquecimento e a desconexão da falha do relé principal.

- Mecanismos de segurança: Procure modelos com funções de bloqueio de chave, disjuntores de fuga à terra e recuperação automática após falhas de energia para evitar acidentes e garantir fiabilidade operacional.

Opções de personalização

- Sistema de exaustão: Essencial para processos térmicos para controlar as emissões de gases e manter um ambiente controlado.

- Dispositivos de carregamento de gás: Adicione dispositivos de carregamento de gás N2 com medidores de fluxo para aplicações de atmosfera controlada.

- Comunicação e controlo: Incorporar adaptadores de comunicação externa, terminais para saídas de temperatura e alarme e características de rastreio de eventos para monitorização e controlo de processos.

A personalização do seu forno de laboratório de acordo com requisitos específicos aumenta a sua funcionalidade e assegura um desempenho ótimo em ambientes de investigação, teste e produção.

Conclusão

Os fornos de pirólisesão activos indispensáveis em várias indústrias, oferecendo soluções versáteis para a gestão de resíduos, produção química e investigação científica. A compreensão das diversas aplicações e tipos de reactores de pirólise realça a sua importância na promoção da sustentabilidade e da eficiência dos recursos em diferentes sectores.

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

Artigos relacionados

- Otimização de processos industriais: Soluções para fornos rotativos e fornos de laboratório

- Forno elétrico de pirólise com forno rotativo: um guia completo para a tecnologia de pirólise

- Fornos rotativos: Processamento avançado de materiais e aplicações

- Explorando os fornos tubulares rotativos: Um guia completo

- Explorando os benefícios e aplicações dos fornos rotativos: Um guia abrangente